超薄规格热轧板卷稳定轧制及板形控制技术

供稿|栗建辉, 田亚强 /LI Jian-hui, TIAN Ya-qiang

薄板坯连铸连轧生产线具有超薄规格产品生产的技术优势,但由于超薄规格热轧板卷生产技术难度高,国内薄板坯连铸连轧生产线的产品规格主要集中在1.6 mm以上,韩国东部制铁公司薄板坯连铸连轧生产线(FTSR)的产品规格集中在1.4 mm以上,也未实现超薄规格热轧板卷的大批量稳定生产。唐钢UTSP生产线在原有设备、工艺基础上,通过应用对板坯温度控制、压下分配、轧制速度、板形控制等进行研究,开发了薄板坯连铸连轧生产线辊底式加热炉蓄热式燃烧技术与超薄规格板卷稳定轧制等先进技术,提高了超薄规格板卷轧制稳定性和板形质量,实现了1.0 mm超薄规格热轧板卷的大批量稳定生产,适应了当前市场的需求。

UTSP生产线工艺流程及关键装备、技术

唐钢1810线于2001年引进的UTSP薄板坯连铸连轧生产线,是国内第一条应用半无头轧制工艺的热轧带钢生产线,生产线的布置如图1所示,其连铸采用意大利DANIELI公司的FTSC连铸机,生产厚度65~90 mm铸坯;加热炉采用美国BRICMONT公司的辊底式均热炉,炉长230.195 m;轧机采用2RM+5FM布置,粗轧机由意大利DANIELI公司设计,精轧机由日本三菱重工设计,具有动态PC和ORG功能;卷取区采用了IHI株式会社设计制造的高速飞剪、双地下卷取机。

图1 唐钢1810生产线工艺布置图

主要技术方案

辊底式加热炉蓄热式燃烧及板坯对中技术

为满足超薄规格热轧带钢轧制的要求,提高烟气的余热利用率,在薄板坯连铸连轧线辊底式加热炉上创新使用了蓄热式燃烧技术。同时,在生产薄规格产品时,工艺要求板坯出炉中心线与轧机中心线的偏差≤5 mm。为此,公司设计开发了辊底炉板坯对中装置。

◆ 辊底式加热炉蓄热式燃烧技术

为了保证超薄规格稳定轧制,采用了加热炉蓄热式燃烧技术,主要技术如下:

1) 研制了单蓄热同心射流技术;

2) 集成创新了最佳的燃烧控制方式及合理的供热负荷;

3) 创新研制了炉体复合浇注保温技术;

4) 加热炉燃烧自动控制技术。

在国内,唐钢UTSP线率先在辊底式加热炉上采用了二级燃烧自动控制技术,通过应用蓄热式燃烧技术,加热能力提高约100 ℃,达到1250 ℃,并且温度控制更加精确,板坯纵向温差小于10 ℃,为超薄规格品种的生产提供了良好的温度条件。

◆ 板坯对中技术

为了适应超薄规格生产对铸坯对中精度的要求,在辊底炉末端设置了板坯自动对中装置,控制系统根据板坯的规格尺寸,自动设定板坯的对中量,可以将板坯中心线与轧机中心线偏差控制在5 mm之内。该项技术的应用大幅减少了因铸坯出炉跑偏造成的轧机堆钢事故。

加热温度控制技术

◆ 辊底式加热炉特点

(1) 加热温度要求高:热轧薄规格带钢的轧制对加热质量的要求非常高,实际生产过程中往往由于加热温度波动较大而造成轧制不稳定、带钢拉窄,甚至发生堆钢事故。

(2) 加热时间受到限制:对于薄板坯连铸连轧来讲,虽然铸坯入炉温度高,但连铸与轧机通过辊底式加热炉刚性连接,在实际生产中必须合理控制缓冲时间。

(3) 特殊的轧线布置的要求:轧线采用2+5的布置,粗轧R2与精轧F1之间距离为24.22 m,中间坯在粗、精轧之间的过程温降比7机架连轧的过程温降要大得多。

◆ 加热温度梯度制度

为了更好的满足超薄规格轧制,适应规格过渡、轧制节奏等工艺要求,加热炉采用了温度梯度控制制度。

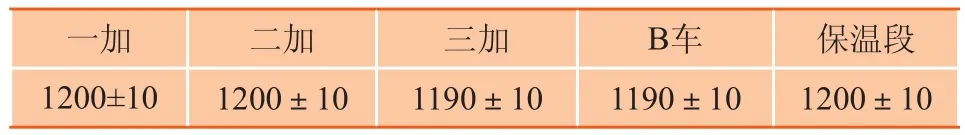

(1) 轧制厚度≥1.8 mm时炉膛温度控制制度见表1。

表1 轧制厚度≥1.8 mm时各段炉膛温度 ℃

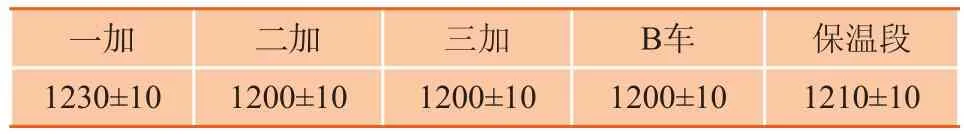

(2) 轧制厚度<1.8 mm时,炉膛各段温度要求见表2。

表2 轧制厚度<1.8 mm时各段炉膛温度 ℃

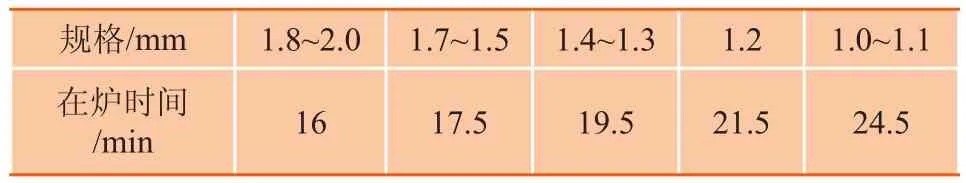

(3) 各规格对应板坯在炉时间见表3。

表3 各规格对应板坯在炉时间

压下分配控制技术

薄板坯连铸连轧生产线与常规生产线相比,同等条件下的道次压下量要大得多,在轧制超薄规格带钢时,上游机架的道次压下量甚至接近极限值。

◆ 压下分配原则

结合2+5轧机布置且轧辊的轧制线高度无法在线调整的特点,在进行压下分配时没有单纯按照压下率分配型或轧制力分配型进行选择,而是选择了粗轧按压下率、精轧按轧制力比率(RFDM)进行分配的方案。

◆ 合理确定中间坯厚度

中间坯厚度即R2出口轧件厚度的设定合理与否,主要影响精轧机组的负荷。中间坯厚度设定过薄,传送过程温降过大,精轧负荷高;中间坯厚度设定过大,则精轧机组总的压下率大,精轧负荷高。

在轧制1.0 mm超薄规格成品带钢时,中间坯厚度由13.47 mm调整为12 mm,并相应调整了精轧负荷分配,精轧机整体降低压下率2.13%,粗轧机组合计增加负荷约100 t,精轧机组合计降低轧制负荷约3000 t,调整后精轧状态平稳。

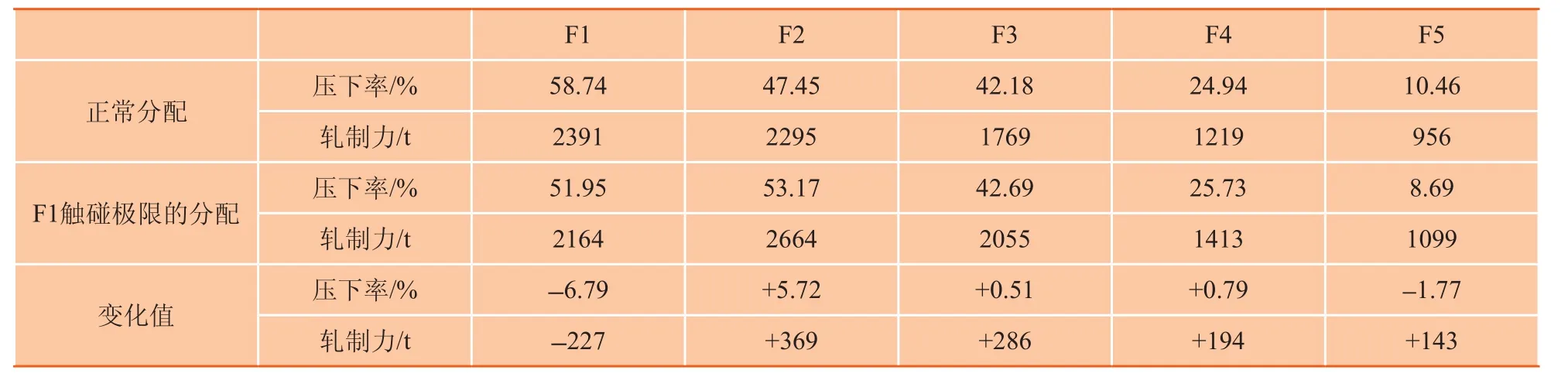

◆ 精轧机F1压下率触碰极限时的分配原则

表4为A36B、规格为1.0 mm×1250 mm的各轧机负荷分配情况。当工艺条件(如轧制温度等参数)发生较大变化时,精轧F1机架经常发生压下率触碰压下率极限值,此时二级将在精轧机组进行负荷再分配,降低F1的压下率,增加下游机组的压下率,并因此造成下游机组尤其是F2机架负荷的大幅升高,严重制约超薄规格的轧制稳定性。但由于F1机架本身的压下率较大,如放开F1的压下率极限值则有可能造成F1机架的咬入打滑。

表4 A36B规格为1.0 mm×1250 mm的各轧机负荷分配表

压下分配控制技术充分利用了上游机架变形温度高的特点,提高了上游机架的道次压下量,降低了下游机架负荷,满足了精轧机板形控制的要求,避免上游机架高温大压下的咬入打滑,以及下游机架负荷过高引起的轧制不稳定的现象。

速度控制技术

以满足操作人员调整时间的要求及避免轧制过程产生过大温降为出发点,根据温降模型、变形温升模型、摩擦温升模型等计算结果,结合产线布置特点,制定了适宜的轧制速度制度。

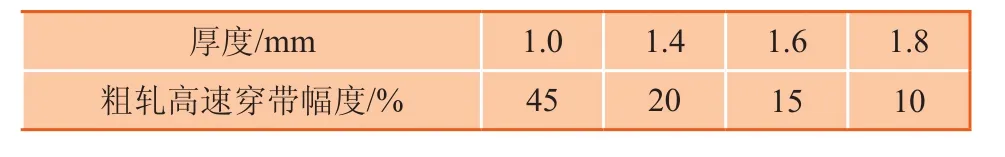

◆ 粗轧高速穿带

在薄规格轧制过程中,中间坯厚度达到或接近下极限,且在R2~F1之间24.22 m的距离中温度损失大,精轧机负荷偏大,终轧温度极难命中目标。因此,根据不同产品规格,将粗轧穿带速度适当提高,弥补中间辊道距离过大造成过大温降。如表5所示。

表5 不同规格粗轧穿带速度的提高幅度

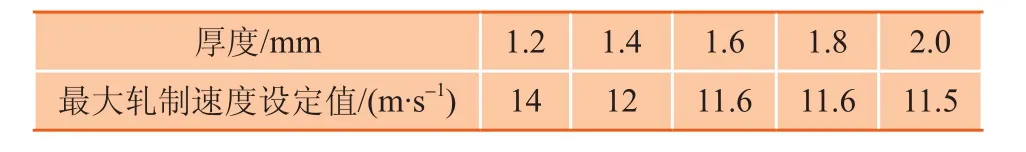

◆ 最大轧制速度

为保障超薄规格轧制过程的稳定性与连铸高拉速相匹配,为此在某些钢种的某些规格投入了机架间冷却,配合提高最大轧制速度,以提高轧制节奏,增加加热炉缓冲时间。经反复实践验证的最大轧制速度设定如表6所示。

表6 不同厚度规格的最大轧制速度设定值

◆ 抛尾速度

为了提高带钢尾部的轧制稳定性,减少甩尾,根据不同规格,设定了不同的抛尾速度,延长带钢尾部的调整反应时间,使得带钢尾部轧制状态可控,不同厚度规格的抛尾速度设定值如表7所示。

表7 不同厚度规格的抛尾速度设定值

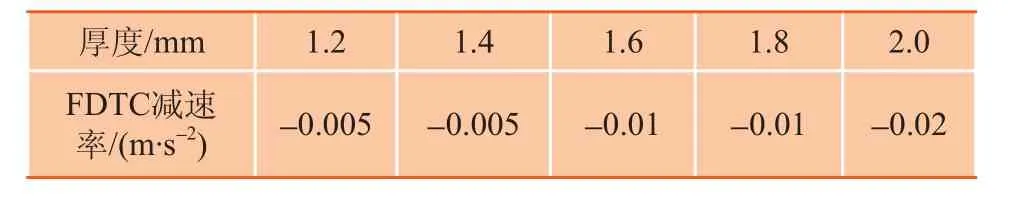

◆ 减速控制

在薄规格轧制过程中,终轧温度随着轧制速度的波动而产生波动,当轧机降速幅度较大时,轧制稳定性随之变差。因此,修正厚度<1.5mm规格降速率,使得带钢降速幅度减小,达到稳定高速轧制时效果。不同厚度规格的FDTC减速率如表8所示。

轧制节奏及规格过度控制技术

◆ 烫辊制度

(1)烫辊材数量:控制在6~7块,规格要求≥2.5 mm;

表8 不同厚度规格的FDTC减速率

(2)温度控制:出炉温度以粗轧出口RDT为准,≤1050 ℃;

(3)节奏控制:精轧首架F1抛钢至下块咬入时间控制在60 s以上。

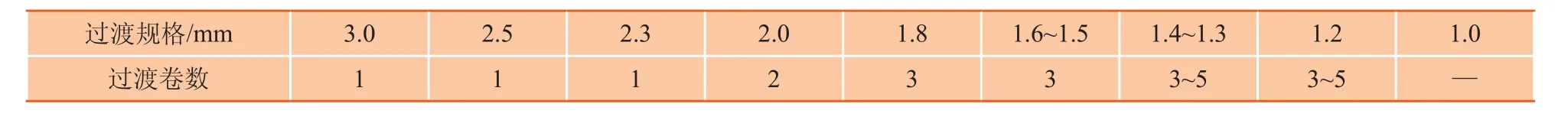

◆ 规格过渡安排

以目标厚度为1.0 mm为例,换辊后的过渡规格及轧制卷数如表9所示。

◆稳定轧制1.0 mm时的生产节奏控制

在生产1.0 mm超薄规格时,出钢节奏按恒定节奏控制。在轧制超薄规格带钢过程中,通过固化轧制节奏,使加热炉加热温度、轧辊的热凸度变化等工艺条件保持相对稳定,形成了标准化操作制度,增加了超薄规格批量生产的稳定性。

表9 过度规格和过度卷数对应表

结合APFC控制的凸度控制技术

为更好地发挥板形自动控制APFC功能,必须合理设定工作辊原始凸度,制定轧辊下线冷却及磨削制度,合理利用弯辊、RTC、HRO等修正或控制策略,使APFC的设定值处于一个合理的范围,避免出现APFC设定参数处于上、下极限值,提高板形自动控制的质量,避免因板凸度、板形自动控制参数不合理而造成的轧漏、堆钢事故。

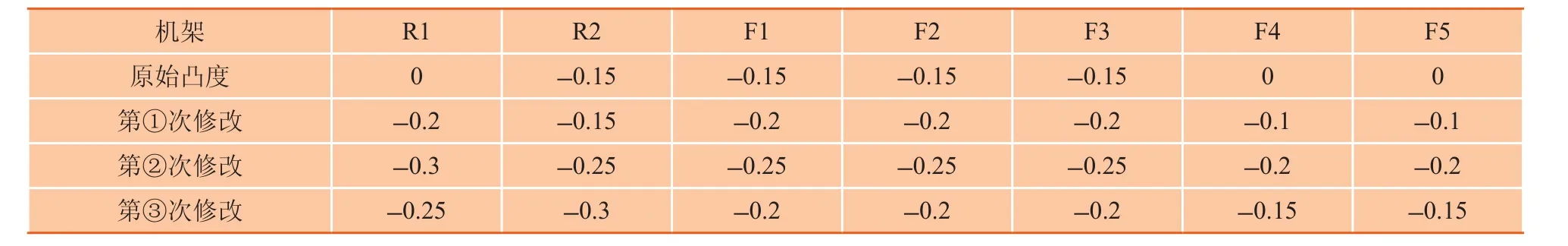

◆ 轧辊原始凸度设定

通过大量数据统计,依据轧机各机架的压下率分配,重新制订了各机架轧辊的原始凸度(见表10),达到了精轧机的比例凸度控制要求。

表10 轧辊原始凸度主要修改记录 mm

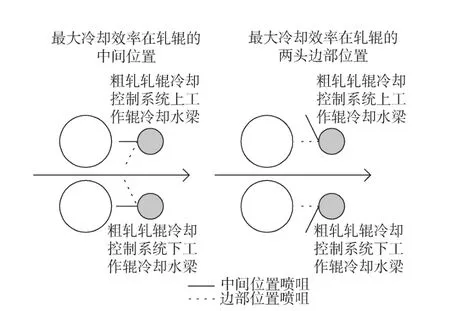

◆ 粗轧机组轧辊温度控制(RTC)的应用及优化

粗轧机处于长时间高温轧制状态,工作辊辊温较高,轧辊热凸度对出口厚度为12~14 mm的中间坯影响非常大,甚至超过弯辊的控制范围。为了补偿轧辊热凸度采用RTC控制,其原理见下图2,图3。

◆ 轧件尾部弯辊的修正

带钢尾部在精轧机组轧制时,受热凸度补偿参数不合理、弯辊平衡转换时序不合理、操作工手动调整时间短等因素的影响,经常出现严重双边浪及跑偏甩尾的现象。为此,在HMI上增加了尾部弯辊力手动设定自动执行功能。

图2 轧辊温度控制原理

采用上述措施后,改善了轧辊氧化膜状态及板凸度控制状态,显著提高了轧辊的轧制吨位,在集中轧制超薄规格时起到了非常重要的作用。

薄规格热轧板卷的平整技术

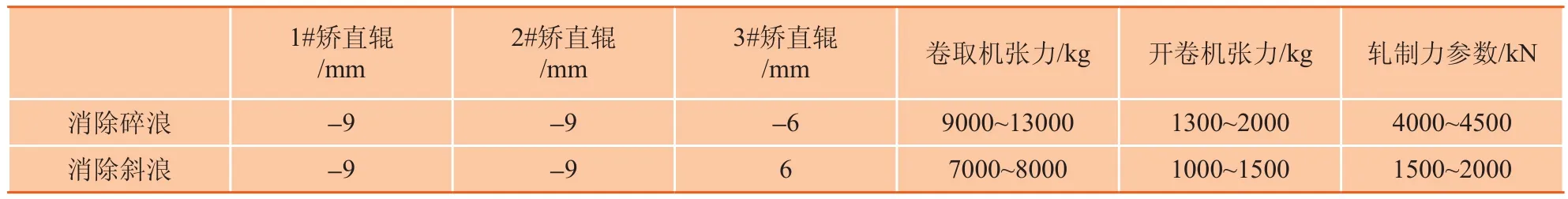

基于超薄规格板形不良的特征及造成板形不良的原因,通过理论分析及现场试验制定了特殊的平整工艺制度,消除了具有超薄规格特点的板形缺陷,如碎浪,肋浪等。

表11 厚度≤1.2 mm产品平整工艺制度

◆ 针对碎浪缺陷平整工艺

工作辊吨位:集中生产厚度≤1.2 mm产品时,工作辊使用吨位≤800 t。

平整碎浪工艺:如果平整一次后,碎浪缺陷未能完全消除,使用同样参数再次进行平整;将碎浪消除后,进行第二次平整消除斜浪,消除碎浪的工艺制度见表11。

速度控制:存在浪形缺陷的板卷需要在低速运行过程中调整,速度控制在30 m/min。

◆针对肋浪缺陷平整工艺

(1) 使用负凸度轧辊控制;

(2) 轧制张力设定:入口张力不超2000 kg;出口张力控制在7000 kg以上;

(3) 轧制力设定:平整过程采用小轧制力控制,一般不大于2000 kN。

通过应用平整板形控制技术,2013年,厚度≤2.0 mm规格薄规格热轧板卷平均成材率为98.79%,较2012年平均提高2.13%。

实施效果

(1) 通过采用蓄热式燃烧自动控制技术以及加热温度梯度制度,使板坯加热能力提升100 ℃、板坯纵向温差小于10 ℃、使温度波动趋于平稳过渡,满足了超薄规格对加热质量的基本要求;

(2) 采用板坯对中技术后,因粗轧异常跑偏造成的堆钢事故由应用前的9~11次/月,下降至2~3次/月。

(3) 针对现场实际采用了超薄规格的压下分配技术、速度控制技术、轧制节奏及规格过渡技术,有效控制了穿帯以及轧制过程中异常跑偏堆钢事故,使得1.0 mm超薄规格轧制稳定性大大提升,实现1.0 mm超薄规格单轧程产量可达555 t,规格比例达到60%以上的成绩。

(4) 通过合理控制轧辊原始凸度、粗轧工作辊冷却水量、带钢尾部弯辊力等方法,使得超薄规格带钢的板凸度基本处在0~30 μm以内,而且采用针对超薄规格的后续平整技术,1.0 mm成材率由93.73%提升至98.36%,升高了4.63%。

结语

(1) 实际经验证明,采用蓄热式燃烧和板坯对中技术是超薄规格稳定轧制的先决条件。

(2) 充分利用了上游机架变形温度高的特点,提高了上游机架的道次压下量,降低了下游机架负荷,可满足精轧机板形控制的要求,降低上游机架高温大压下的咬入打滑风险,以及下游机架负荷过高引起的轧制不稳定性。

(3) 通过提高粗轧穿带速度,减小了中间坯的前半部温降,通过设置FDT的梯度目标值控制,合理设定了精轧穿带速度及轧制速度,并通过合理设定抛钢速度,提高操作工的调整时间,可以实现降低甩尾的目的。

(4) 通过开发对中精度控制技术、稳定轧制技术及超薄规格的平整技术,解决了薄规格轧制稳定性差和薄规格板形缺陷等问题,实现了1.0 mm超薄规格热轧板卷的大批量稳定轧制。

[1] 吕长宝,耿立唐,赵亮.唐钢UTSP线薄规格带钢的生产控制.轧钢,2007(4):58

[2] 周明伟,吴浩鸿,崔宏荣. 涟钢CSP薄规格生产实践. 2010年全国轧钢生产技术会议论文集,2010

[3] 辛志敏,谢劲松.珠钢薄规格热轧带钢轧制技术研究. 河南冶金,2007,15(S1):33