薄板坯连铸连轧线辊底式加热炉的研究与优化

供稿|张艳龙, 马中杰 / ZHANG Yan-long, MA Zhong-jie

研究背景

国内外现状

薄板坯连铸连轧生产线加热炉与常规的步进式加热炉不同,它的宽度一般仅为2 m左右,而炉长(长度)通常都在200 m以上。因此在设计这种加热炉时,都采用了空煤气预热燃烧+烟道回收烟气余热的常规燃烧方式。

2003年,曾试图在辊底炉上采用蓄热式烧嘴(Regenerative Burner),但是由于蓄热式燃烧机理的尚不明确、燃烧设备体积过于庞大及担忧炉温不均匀等原因,最终认定蓄热式燃烧技术不能在辊底式上采用,放弃了该项技术。随后国内外陆续投产的薄板坯连铸连轧生产线上的加热炉仍然采用了常规燃烧方式。

存在问题

辊底式加热炉具有与其他加热炉不同的特点,没有低温预热区,只有高温加热区和保温区,从加热炉排出的温度高达1150 ℃以上的烟气直接排到炉外,经降温后才能回收余热,最终烟气排烟温度仍然高达400 ℃以上。

另外,辊底炉的加热区长度小于其总长的30%,其他70%的炉长用来对已经达到出钢温度的板坯进行在线热保温。这种结构和工作方式,决定了该类型加热炉的热效率低,唐钢FTSR生产线加热炉热效率只有16.7%,能源利用率有待提高。

唐钢薄板坯连铸连轧线的产品定位为超薄热带,现有的辊底式加热炉加热能力有限,只能保证1150 ℃的出炉温度,难以满足薄规格带钢的生产。

优化方案

蓄热式燃烧的机理研究

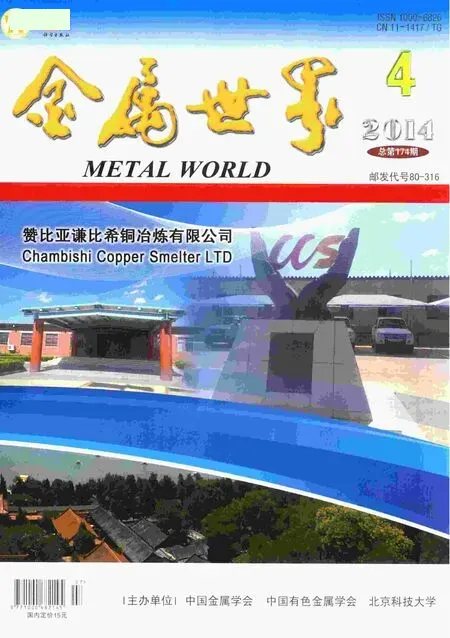

蓄热式燃烧的基本原理如图1所示。可见,从鼓风机出来的常温空气经过换向阀切换进入烧嘴B时,经过烧嘴B内的高温蜂窝体的加热,在极短时间内常温空气被加热到接近炉内温度(一般比炉温低50~100 ℃),被加热的高温热空气进入炉膛后,卷吸周围炉内的烟气形成一股含氧量远低于21%的稀薄贫氧高温气流,煤气在贫氧(2%~20%)状态下实现燃烧。同时,炉膛内燃烧后的热烟气经过另一个烧嘴A排入大气,炉膛内高温热烟气通过烧嘴A时,将显热[知识小贴士]储存在烧嘴A的蓄热体内,然后以低于150℃的低温烟气经过换向阀排出。工作温度不高的换向阀以一定的频率进行切换,使两个蓄热式燃烧器处于蓄热与放热交替工作状态,从而达到节能和降低NOx排放量等目的。

图1 蓄热式燃烧技术原理图

研发单蓄热同心射流技术

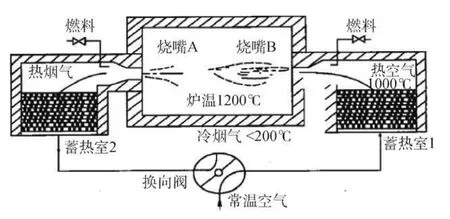

经过充分研究,并紧密结合辊底炉特点,研发创新了单蓄热同心射流技术。采用此项技术可以避免在火焰根部形成回流区,能够实现高温低氧燃烧。因为煤气与空气多流股交叉混合,可以实现多层次充分燃烧,空煤气混合均匀,燃烧完全,为此可以改善板坯加热条件并减少废气及有害气体NOx产生。同心射流烧嘴结构形式如图2所示。

图2 同心射流烧嘴

燃烧控制方式及合理的供热负荷优化

燃烧控制方式采用适应辊底炉结构的全分散脉冲控制方式。通过应用此种全脉冲、数字化先进的控制燃烧方式可以有效加强炉气扰动,避免较大炉气压力波动,保证炉内燃烧气氛稳定,提高板坯加热速度,使加热炉各段的炉温控制更加有效,温度控制更加精确,炉温控制水平进一步提高。全分散脉冲燃烧形式如图3所示。

图3 全分散脉冲燃烧界面

炉体复合浇注保温技术

创造性的运用了炉体复合浇注工艺技术,浇注之后烧嘴之下为重质炉体浇注料,上部分采用含锆塞拉模块进行填充,在保证炉体强度基础上又达到了减轻炉体重量的目的,炉体形式如图4所示。

图4 浇注后的炉体形式

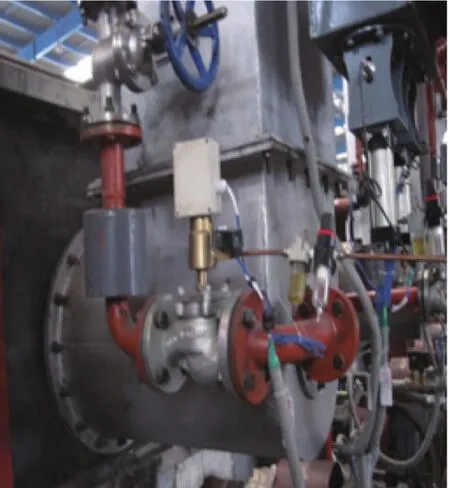

采用外置式蓄热箱体

由于辊底炉内宽不足,蓄热箱体无法安装在加热炉内部,而只能安装在炉体外部。但此种加热炉将蓄热箱体安装在炉体外部尚不多见,为保证加热炉换辊时不会相互干涉,方便维护,结构设计及安装位置均精心设计。通过集成研发,最终设计出满足实际使用要求的特殊结构形式,蓄热箱体与原炉墙实现合理衔接,蓄热烧嘴部件实现快捷维修及更换,如图5所示。

图5 外置蓄热箱体

实际效果

提高辊底炉加热能力

辊底式加热炉蓄热式燃烧技术可以将空气蓄热到1000 ℃以上,并直接送至炉膛内燃烧,排烟温度降到120~150 ℃,使烟气中的热量大部分回到加热炉中。通过计算,当煤气热值在14651 kJ/m3时,以燃烧1 m3煤气为基础计算,得出通过原有换热器预热煤气及空气温度至400 ℃能够回收烟气余热2646 kJ并带入炉内;空气单蓄热式燃烧技术可以把空气预热至1000 ℃ ,其能够回收烟气余热5509 kJ并带入炉内,比使用换热器高2863 kJ,相当于提高了16.6%的加热能力。

空气单蓄热式燃烧的投入使用,单蓄热同心射流技术的应用,供热负荷的重新分配,以及重新设计的蓄热式烧嘴,提高了单个烧嘴的供热能力,从而提高了辊底式加热炉的整体加热能力。

同时由于空气能够预热到很高的温度,从而使得燃料的燃烧温度得以进一步的提高,促进了燃料燃烧过程中碳、氢化合物的热裂解,增加了火焰的黑度,提高了火焰向物料的辐射能力,强化了炉内的传热过程。

通过技术改进,在应用蓄热式燃烧技术后燃烧系统的最大加热能力由原来的1200 ℃提升到1320 ℃。能够充分满足生产1.2 mm、1.0 mm超薄热带对板坯温度的要求,保证了超薄热带生产的稳定、顺利进行。

提高辊底炉加热板坯的温度均匀性

使用蓄热式燃烧技术后,加热炉炉温的均匀性有了显著提高,特别是通过全分散脉冲控制燃烧方式和燃烧自动控制相结合,可以对加热炉各段的局部温度进行精确控制,从而充分保证板坯通长方向上的温度均匀性。

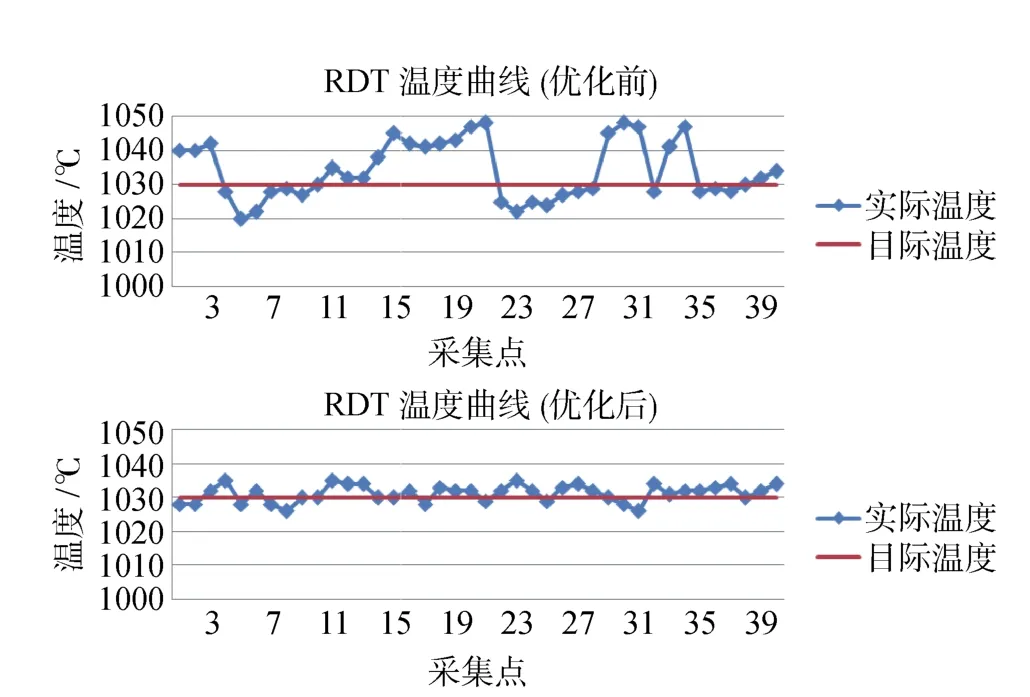

通过粗轧机出口高温计实际检测板坯温度来看,使用蓄热式燃烧技术后的板坯通长温度更均匀。图6是选用目标温度均为1030 ℃的优化前后的RDT(粗轧出口温度)曲线,纵坐标为温度,横坐标为板坯通长方向上采集的40个点。

降低了加热炉对环境的污染及能耗

由于采用了蓄热式燃烧技术及同心射流技术,其中通过空气单蓄热式燃烧技术可以实现高温燃烧,同心射流技术则通过高速喷入的空气,形成高速射流,卷吸炉内烟气形成回流流动,造成低氧(可低至15%以下)循环气流,从而形成低氧环境。两项技术相互结合,达到高温低氧燃烧的条件,从而达到超低NOx排放的目的。同时由于大部分余热回收利用,因此也减少了对大气的热污染。

同时蓄热式燃烧技术最大限度的利用了烟气余热,当煤气热值在14651 kJ /m3时,以燃烧1 m3煤气为基础计算,生成烟气带出热量为8623 kJ,原有的换热器余热回收方式回收热量2646 kJ,空气单蓄热回收余热5509 kJ,余热回收利用率分别30.68%和63.89%,余热回收效率提升了33.21%。

优化后单耗和成本明显降低,煤气热效率提高8.5%以上,取得了良好的经济效益和社会效益。

图6 优化前、后板坯纵向温度均匀性对比