自身返碱重灰蒸汽煅烧炉炉体腐蚀的探讨

邢成科,孟庆华

(1.连云港市招标投标中心,江苏 连云港 222000;2.连云港碱厂,江苏 连云港 222042)

连云港碱厂原有两台φ3200×20000mm自身返碱重灰蒸汽煅烧炉,炉体材质为Q235A,于1987年安装,1990年投入使用。自2000年,炉体前部分开始出现腐蚀,腐蚀导致炉体漏碱、加热管管架固定困难,加热管频繁损坏。从2006开始,先后进行了炉体外部加钢板焊接、炉体内部加钢板焊接、炉体前4m更换、炉内衬不锈钢护板等一系列工作,但是依然无法解决炉体的腐蚀,2015年3月进行两台重灰煅烧炉整体更换。重灰炉炉体腐蚀不同于一般纯碱设备的腐蚀,比较有特点和规律性,国内一些纯碱生产企业也出现类似问题,甚至近几年新安装投用的自身返碱重灰炉在使用5~6年后也出现了同样情况。所以炉体腐蚀研究和如何解决这个问题非常有必要。

本文主要结合连云港碱厂原有的两台自身返碱重灰蒸汽煅烧炉炉体腐蚀情况进行分析探讨,找出对策,对国内类似重灰炉的使用提供一些帮助。

1 重灰炉炉体腐蚀的特点和规律

1.1 自身返碱煅烧炉炉体的结构

重灰生产的煅烧工序需要部分成品碱与水合后的一水碱充分混合后输送至重灰炉内进行加热处理,这样可以避免“粘炉”的产生。自身返碱型重灰炉就是在炉体外侧沿着炉体外壁,呈螺旋状焊接方管做成返碱通道,利用炉体转动时产生的落差,将炉尾的成品重灰沿着返碱通道输送至炉头,再与一水碱充分混合。自身返碱煅烧炉与外返碱煅烧炉相比较,其优点是利用炉体转动特点完成了返碱的输送,取消了返碱刮板、预混器等设备,同时对炉体密封也有一定的好处,所以在国内得以大量使用。

自身返碱煅烧炉炉体按照物料输送顺序主要有进料段、混合段、加热段、出料段四个部分。

图1 炉体结构图

1.2 腐蚀的具体情况

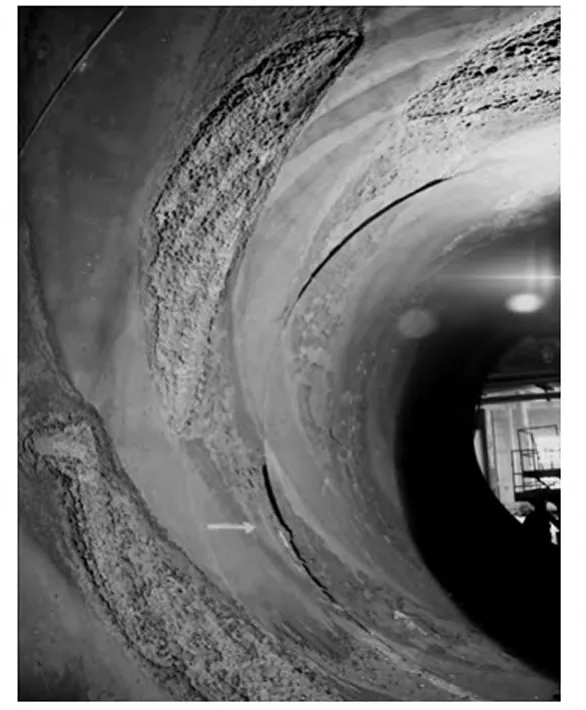

炉体的腐蚀开始不是很明显,越到后期腐蚀越加剧,图2、图3是我厂煅烧炉检修时炉体的状况。

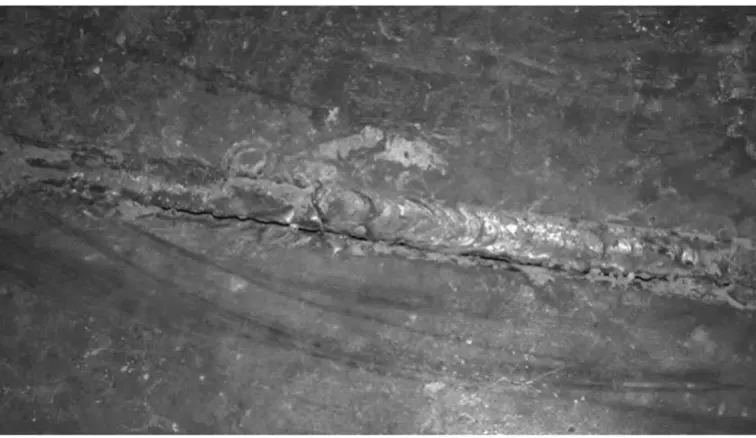

从图2、图3可以看出重灰炉炉体的腐蚀并不是炉体所有的部位都腐蚀,有一定特点和规律:①炉体的前部腐蚀严重,特别在从混合段开始向炉尾逐渐延伸,前4m处最为严重,在前滚圈后2m处,基本没有腐蚀,炉尾处的炉体情况良好,没有腐蚀现象;②前部炉体腐蚀有个非常显著的特点,就是返碱道的正底部几乎没有腐蚀,而两个返碱道之间腐蚀非常严重,越偏离返碱道腐蚀越严重,两个返碱道中间的炉体很多处都已腐蚀透穿;③去掉加热管后,在炉子内部可以很清晰看出腐蚀痕迹呈四条螺旋带状;④锈蚀的表面呈蜂窝状。

图2 炉体腐蚀图

图3 严重处已经透穿

1.3 炉体腐蚀后对运行造成的影响

在炉体腐蚀的初期,由于不是太明显,加上碱疤及碱尘覆盖,很难在意。当腐蚀一段时间后,会出现以下几个方面的影响:①加热管管架脱落,这点是炉体腐蚀后造成的最严重的影响。管架与炉体安装时是焊接制作,炉体腐蚀后管架固定失效,加热管失去固定,导致了加热管频繁断裂,而且管架后期安装非常困难,需将加热管完全拆除后方能实施。②混合段的抄板脱落。由于炉体腐蚀加上抄板自身的腐蚀,抄板脱落非常频繁,造成的后果就是炉内物料混合不均匀,脱落后的抄板对后系统造成堵停和破坏。③炉体漏碱。这个问题不仅导致了物料的损耗,污染现场,而且漏碱部分经常在滚圈附近,散落的物料落在托轮上时,造成了滚圈和托轮之间的润滑失效,滚圈和托轮表面磨损加剧,同时造成煅烧炉上下窜动异常,难以调节。④对设备的安全运转造成影响,如果腐蚀严重,在生产运行中,巨大的扭矩有可能造成炉体的断裂,造成的后果是具有灾难性的。

2 重灰炉炉体腐蚀的分析研究

2.1 前期国内类似情况及研究

自身返碱重灰蒸汽煅烧炉炉体的腐蚀不仅仅在连云港碱厂出现,国内其他碱厂也出现过类似的情况,甚至一些新建的碱厂在使用5~6年后也出现了同样情况。在第十一届纯碱学术年会上,唐山碱厂《自返碱蒸汽煅烧炉在重灰生产中的完善和发展》的第4部分就提到了“头部的加热管、管架及炉壳体都腐蚀严重”;炉体的腐蚀在煅烧炉运行一段时间后,或多或少的出现了类似情况,大部分的观点是炉头温度不够,通过延长加热管等方法来提高炉头温度,以此来减缓炉体的腐蚀,但是效果不是太明显。重灰炉炉体腐蚀这种情况在外返碱的轻灰炉上没有出现,所以炉体腐蚀的原因还需进一步深入分析和探讨。

2.2 重灰炉炉体腐蚀的初步分析

研究重灰炉炉体腐蚀的原因,首先应该分析炉头部分物料的组成成分。采用固相水合法生产重灰使用的是水合机,从水合机出来的一水碳酸钠含有一定量的游离水,加上Na2CO3·H2O中的结晶水,含水量达到20%~24%左右。为防止炉内结疤,改善炉内物料的流动性,还需部分返碱,返碱比例大约控制在1.10~1.5的范围内。返碱和一水碳酸钠主要在炉内混合段充分混合。我厂重灰炉生产进汽压力为1.0~1.25MPa,进汽温度为200~250℃,进炉一水碳酸钠温度为80℃,出碱温度为160℃。

通过查阅部分资料及结合现场情况分析,初步认为重灰炉炉体腐蚀除了和常规的腐蚀类同外,还与温度、氨气、物料含水量等额外的因素有关。

2.3 炉体腐蚀的化学分析

重灰炉通常采用碳钢制作,炉体腐蚀后的产物多是Fe2O3,但是在煅烧炉内存在大量的水分,当水分过大,同时存在一定温度时,炉体的腐蚀化学方程式为:

2Fe+O2+2H2O=2Fe(OH)2

4Fe(OH)2+O2+2H2O=4Fe(OH)3

在强碱性和有水存在的条件下,铁和碱发生腐蚀反应:

2Fe+4NaOH+4H2O=2Na2FeO4+6H2

通过以上方程式可以看出,水的存在对炉体腐蚀产生了非常重要的影响。

在炉体外侧,返碱道中的重灰约160℃,热重灰沿着返碱道移动过程中可以将炉体加热,内侧上的水分不易凝结在炉壁上,减少水分和炉体接触时间。另一个重要因素是重灰炉炉体保温,特别是使用时间过久的煅烧炉,炉体保温层如果没有得到充分的重视,温差过大也容易导致水分在两个返碱道中间的区域凝结。这样,炉体在上述化学反应中返碱道底部的腐蚀速度减慢,腐蚀降低;相反,两个返碱道之间的区域腐蚀加剧,而且越是远离返碱道的区域,腐蚀越是严重。

2.4 炉头腐蚀比炉尾腐蚀严重的原因分析

为什么炉头腐蚀较炉尾严重?这主要与重灰炉生产工艺有关,返碱和一水碱在炉头混合段经过抄板均匀搅拌后,再输送到炉尾。炉头混合碱水分很高,炉温低,加热时水蒸汽凝结在炉壁上;而炉尾的碱已加热完毕,几乎没有水分,炉壁比较干燥,所以炉头炉体比炉尾腐蚀严重。

2.5 后期炉体腐蚀加剧的原因分析

当炉体表面腐蚀后,表面形成了高低不平,呈蜂窝状,在微观下观看,可以看到存在一些毛细现象,毛细中吸收了水和碱,这些都是腐蚀的“催化剂”,形成了恶性循环,加剧了炉体的腐蚀。同时蜂窝状的高低面扩大了腐蚀面积,也加剧了后期腐蚀的速度。这就是为什么炉体腐蚀在后期速度比前期快很多的原因。

3 炉体腐蚀后的修理方法

通过以上分析和实际情况观察,重灰炉炉体腐蚀除了和重灰生产的工艺有关,而且和自身返碱煅烧炉的炉体结构特点也有关。解决重灰炉炉体的腐蚀,最好的方法就是增强炉体的抗腐蚀性或者改变炉体的受热状况,保证炉体受热均匀。自2004年以来,我厂在重灰炉修理中采取了各种方法,在此进行总结。

3.1 返碱道之间的炉体外覆板

在重灰炉最开始进行炉体修理中,主要是因为炉体腐蚀后出现了漏点,导致物料外撒。前期修理时已经发现漏点主要集中在两个返碱道之间的区域,所以采用δ=8mm厚的A3钢板裁剪成返碱道之间区域相似的形状进行焊接修理,焊接的初期较好,随着外覆板与原炉体形成夹层,导致物料依然冲刷炉体和覆板,特别是覆板和炉体的焊缝处,经常出现漏碱的现象。

3.2 更换腐蚀区域的炉体、加热管、管架

随着生产运行的推移,后期炉体的腐蚀逐步加剧,炉头部分的加热管管架脱落严重,加热管失去了管架的固定,频繁出现折断的情况,最严重内排加热管45根只剩下3根,影响了重灰的换热效果。

通过对重灰蒸汽煅烧炉炉体腐蚀区域的分析和前期修理方案的对比,2006年决定对炉体进行更换处理,位置从前滚圈加强区至炉头,共长4 000mm,重约5t。由于原炉体局部已腐蚀透穿,对接时无法施焊,所以在四处原炉体壁厚减薄处用厚度为10 mm的圆弧钢板进行加强处理(即在新旧炉体对接口两侧无返碱道处进行包板补强),共计8m2。最后组焊炉体上的返碱道。在此次炉体更换的过程中,将抄板与炉体的焊接方式改为螺旋状;将管架由原来的板式结构改为栅栏式管架。

3.3 炉体内部增加不锈钢衬板、管架

此后炉体腐蚀继续加剧,特别在前4m以后的区域腐蚀严重,在这种情况下,2011年进行了炉内增加316L不锈钢衬板的方式进行重灰炉炉体加固,主要采用δ=8mm厚的316L钢板预制成内筒体,从炉头更换至前滚圈的加强区处,钢板上钻φ30圆孔,将内筒体与旧炉体进行塞焊处理。头部加热管同步更换,尺寸不变。加热管管架更换为316L材质。在使用4年后,2015年对该处进行了专门的检查,发现不锈钢衬板的焊口处完全开裂,分析认为是夹层的炉体受热膨胀系数的不同以及炉体运转时所产生的扭矩所致。

图4 衬板焊接处开焊

4 自身返碱重灰炉设计制造与维修的建议

4.1 炉体前部8m采用不锈钢316L制作

通过2011年在炉体的前部内衬不锈钢钢板的经验进行分析后可知,解决自身返碱重灰炉炉体腐蚀的办法可以采用抗腐蚀强的材料制作炉体,316L材料对抗腐蚀性有着良好的效果,但从经济成本上考虑,整台炉制作成不锈钢材质,价格较高,且不锈钢材质在强度方面存在一定的缺陷。所以可以将炉体前部容易腐蚀部分采用不锈钢制作,长度大约为8m左右,超过前滚圈位置,但在滚圈底部需做加强处理。316L材质与Q235A材质焊接性能较差,降低炉体的安全性能,所以前部的不锈钢炉体和后面碳钢炉体可以采用法兰联接,后将接口处焊接,可以满足使用要求。此区域内的管架也应采用316L材质制作。

4.2 改变重灰炉返碱道结构,保证炉体受热均匀

针对以上分析可知,自身返碱的重灰炉返碱道内部的返碱温度对减缓炉体腐蚀有一定的效果,结合这种情况,可以将重灰炉的返碱道结构在炉头部分进行改变,例如:加宽返碱道的宽度,尽可能地将炉体全覆盖,也可以在炉头8m区域内将炉体全覆盖。返碱道材质一般使用δ=4mm厚的Q235A钢板制作,增加宽度对于炉体的负荷没有太大的影响,但是对减缓炉体的腐蚀起到很好的作用。

4.3 将加热管回水外延至炉体返碱道之间的区域

利用回水的温度影响炉体的表面温度,降低水分附着,以此减缓炉体的腐蚀。

4.4 改变前部加热管管架的固定方式

传统煅烧炉制作时,加热管管架是焊接在炉体内壁上,这种结构导致了炉体腐蚀或者管架腐蚀后,由于加热管的阻碍,管架更换非常困难,而且同时还要去除加热管。改进方案:①延长加热管管架尺寸和安装方式,将炉内焊接固定改为炉外桶体上螺栓联接固定,从炉外可以完成管架的更换,无需拆除加热管。②将原整体板式结构的加热管管架改为板条制作的格栅状的管架,从炉体外部安装后,充分利用加热管之间的缝隙,从炉体内部将各栅板焊接,完成管架的安装。③增加内圈加热管管架压环。加热管管架腐蚀最为严重的是最内层加热管的管架,在我厂重灰炉后两年的生产中,内排加热管的固定基本依靠增加的内圈加热管管架压环,利用加热管的间隙,用圆钢将管架穿透炉体固定住,可以在一定程度上解决加热管管架缺失的问题(如图5)。

图5 炉内增设的内圈加热管管架压环

重灰炉炉体的腐蚀与一般的腐蚀不同,主要是和炉体所存在的环境有很大的关系,本文的探讨主要是集中在日常工作问题发生后的研究与分析,比较片面,一些深层次的问题还需更进一步的探讨。通过这些工作主要为了解决重灰炉在生产中所出现的问题,在重灰炉制作和使用中能够起到帮助。

[1] 潘鸿恩,孙锡吾.纯碱生产设备检修和防腐[M].沈阳:辽宁科学技术出版社,1991

[2] 王楚.纯碱生产工艺与设备计算[M].北京:化学工业出版社,1995