改进电解槽集气系统,实现“节能减排”目标

供稿|宋媛媛 / SONG Yuan-yuan

背景

环境保护是我国的基本国策。铝电解行业属于重污染行业,铝电解槽在电解过程中会产生大量的粉尘和烟气,同时,在这些粉尘和烟气中含有大量可供回收的元素(氟盐、氧化铝等),如果不能及时有效的将这些粉尘和有害烟气吸收、净化、回收,将严重污染环境,直接影响电解操作工人和电解车间周围动植物的健康,并且造成原材料的浪费。随着铝工业的发展,当今环保意识和环保标准的不断提高,对铝电解烟气的治理已列入重要议事日程。这就要求铝电解企业必须改进集气排烟系统和净化系统,减少污染排放量,提高环保质量,充分利用自然资源。

现状分析

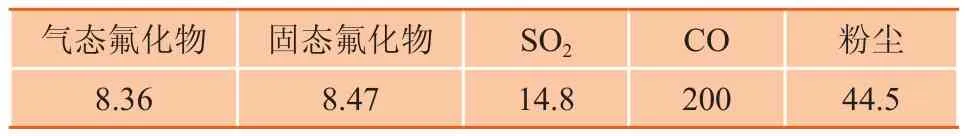

铝电解生产中每吨铝的氟消耗量大约为25~30 kg,其中被排放物带走50%~60%。排放污染物有气态和固态两种物质。气态物质的主要成分是二氧化碳(CO2)、一氧化碳(CO)、氟化氢(HF)、二氧化硫(SO2)等。固态物质的一部分是吸附气态氟化物的氧化铝、炭粒和冰晶石粉尘(其中总氟含量约占15%),另一部分是由电解质蒸气凝结而成的细颗粒物质[1](其中总氟含量高达45%)。表1为中铝青海分公司180 kA电解槽生产1 t铝过程中产生的污染物数量,从中看出经烟气带走氟为16.83 kg,这个数量是较大的。这些从铝电解槽散发出来的污染物都有毒性,并且其中含有大量可供铝电解回收再利用的元素(氧化铝和氟化物等),如不能及时有效的将这些粉尘和有害烟气吸收、净化、回收,将严重污染环境,会对人的身体健康和动植物正常生长造成严重的影响和危害。2006年初,青海分公司经测算生产1 t铝进入集气净化系统的全氟量为16.03 kg,经天窗排出的氟量为0.80 kg,集气效率为95.24%,这与一些先进铝电解企业的集气效率还有一定差距。因此,采用较为先进的集气、净化回收系统对铝电解生产排放物进行吸收、净化、回收再利用,具有很大的社会效益和经济效益。

表1 青海分公司180kA电解槽生产1 t铝过程中产生的污染物数量 kg

新型电解槽集气系统的研制开发

电解槽集气排烟系统包括侧部集气槽罩、槽顶密封板和排烟管道三部分。在集气槽罩和槽顶密封板密闭效果较好的情况下,由净化排烟装置产生的负压作用,可使粉尘、烟气等飞扬物质通过烟道进入净化系统得到净化,将吸入烟气中的氟化物用氧化铝粉吸收后返回电解槽再利用,这就要求电解槽集气槽罩和槽顶密封板具有良好的密闭作用,同时为了避免电流空耗还应具有良好的绝缘性能。

意义和必要性

目前,预焙铝电解槽普遍采用铝制槽罩,该槽罩由铝制框架、铝皮和上下两端挡板组成,挡板与铝制框架用4套螺栓连接,挡板上的“U”形铝板中间夹一层高分子绝缘材料[2]。由于槽罩在电解生产的日常操作过程中使用频繁,挡板高分子绝缘层、挡头螺栓绝缘管容易被破坏,螺栓导电后在强电流下容易熔断,最终导致槽罩挡板脱落,因此,其使用寿命较短(一般使用两年后就必须对挡板进行更换),而且损坏后也不易修复,如果更换不及时将导致电解槽槽罩的集气和保温效率降低,并由于绝缘性能变差,导致生产中无功能耗增加。

由于电解槽加料的需要,在电解槽槽顶密封板上开有供打壳锤杆进入槽内,打开电解质壳面进行加料的矩型开孔,这些开孔使电解槽的集气和保温效率下降,物料损失加大,并且在电解槽强烈电磁场的作用下,打壳锤杆会与槽顶密封板经常碰撞接触,这不但缩短壳锤杆的使用寿命,而且产生漏电现象,造成电流空耗[3]。

电解槽铝制集气槽罩和槽顶密封板上打壳开控由于其密闭性和绝缘性较差,使电解槽的集气、保温和绝缘效果降低,从电解槽直接排放到厂房中的污染物含量大,造成环境污染加剧和原材料、电能损失加大,这明显与当前“环保和节能”的企业发展趋势极不相符。因此必须对180 kA电解槽原有集气槽罩和槽顶密封板上打壳开孔进行改进,使其具有较好的密闭和绝缘性能,从而达到既能减少污染、净化环境,又能节约原材料和电能的目的。

设计原理及实施方案

电解槽集气排烟系统包括侧部集气槽罩、槽顶密封板和排烟管道三部分。在集气槽罩和槽顶密封板密闭效果较好的情况下,由净化排烟装置产生的负压作用,可使粉尘、烟气等飞扬物质通过烟道进入净化系统得到净化,这就要求电解槽集气槽罩和槽顶密封板具有良好的密闭作用,同时为了避免电流空耗还应具有良好的绝缘性能。

原槽罩容易损坏的主要原因是在电解高温辐射和频繁使用下挡板“U”形铝板中间绝缘层和螺栓绝缘管损坏所引起的,因此对槽罩的铝制挡板进行改进,选用一种绝缘性能优异、耐高温、强度高的胶木材料作为挡板,将槽罩与槽顶密封板搭接的那端铝制挡板改换。

(1) 密封绝缘槽盖板挡头的设计

将与槽顶密封板搭接的那端铝制挡板卸下,制做好一块规格为700 mm×160 mm×10 mm的绝缘胶木板,用4套螺栓与槽盖板铝框拧紧连接。由于此胶木挡板绝缘性能优异,彻底杜绝了槽罩导电的现象,因此可将与槽体下沿钢板搭接的那端“U”形铝板和绝缘层卸掉,直接改换为制做简单便宜的铝板。

(2) 密封绝缘三角板设计

将三角板上靠在立式门柱的一断“U”形铝板改换为规格为900 mm×70 mm×5 mm的绝缘胶木板,同样将与槽体下沿钢板搭接的那端“U”形铝板和绝缘层卸掉,直接改换为制做简单便宜的铝板。

(3) 密封绝缘炉门板的设计

拆下原有炉门板的“U”形铝板,用4套螺栓将规格为90 mm×90 mm×250 mm×10 mm的直角绝缘胶木板与铝框连接。

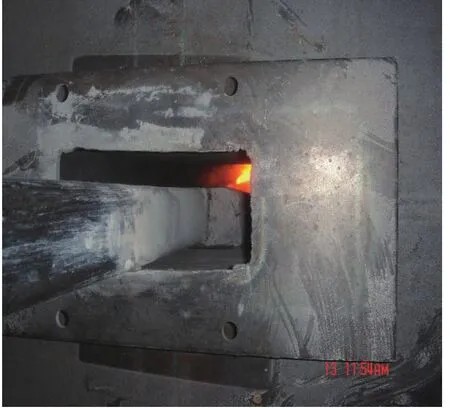

(4) 打壳密封绝缘装置改进设计

在槽顶密封板打壳开孔处焊接一个高90 mm、宽70 mm、长240 mm的长方形铁框,为了增加密闭性在铁框两边的上部制作一个长70 mm,宽2 mm的锁口,中间放置规格与打壳锤杆匹配的绝缘密封砖,锁口用销子插上,防止固定密封砖的窜动。

图1 未安装打壳密封绝缘装置示意图

图2 安装打壳密封绝缘装置示意图

技术先进性

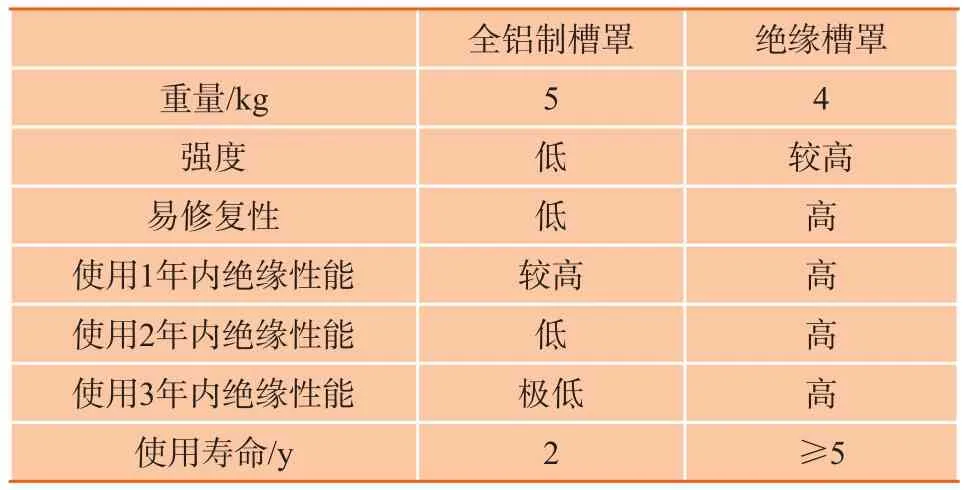

◆ 绝缘槽罩与全铝制槽罩性能对比

表2 绝缘槽罩与全铝制槽罩性能对比

改进后的绝缘槽罩在继承了原铝制槽罩的优点的同时,改善了原铝制槽罩的一些缺点:

(1) 重量减轻,可操作性强。改进后的绝缘槽罩将一端的铝制挡板改为重量更轻的胶木板,并将另一端挡板的“U”形铝板和绝缘层卸掉,因此,与原槽罩相比,改进后的绝缘槽罩重量减轻了约1 kg,可操作性强,更加方便电解操作工在交换阳极等操作时槽罩的打开和合闭,能够降低电解工人的劳动强度,同时基本消除了作业时由于挡板螺栓熔断、挡板脱落而可能导致的安全隐患。

(2) 密封绝缘性能大大提高。改进后的绝缘槽罩绝缘性能优,称重强度高,耐高温,彻底杜绝了由于槽罩绝缘不良而导致的挡板螺栓熔断、挡板脱落等缺陷,经久耐用,密封效果好,可以提高电解槽集气效率和保温效果,改善环境,同时基本杜绝电解槽漏电,减少无功能耗,达到节能降耗的目的。

(3) 不易损坏,使用寿命长。改进后的绝缘槽罩制作更加简单,安装方便,使用材料少,不易损坏,使用寿命长,达到了节省原材料的目的。

◆ 打壳密封绝缘装置技术性能

(1) 密封性能优,可明显提高电解槽的集气保温效率;

(2) 大大提高打壳系统与槽顶密封板之间的绝缘性能,避免打壳锤杆会与槽顶密封板间的碰撞接触,不但可以提高打壳系统的使用寿命,而且可杜绝漏电现象;

(3) 有效的避免了打壳锤杆与槽顶密封板间的摩擦接触,杜绝了打壳锤杆的随意转向,使锤头在同一点上打壳并有力,杜绝了由于打不开电解质壳面而发生的大堆料现象,减少了电解槽的突发阳极效应;

(4) 制做简单,安装、拆卸和维修方便。

密封绝缘槽罩和打壳密封绝缘装置的应用效果

密封绝缘槽罩和打壳密封绝缘装置设计原理简单,制做用原材料收集容易,研制比较简单、方便。青海分公司于2014年2月在第一电解厂一车间二工区进行应用后已经取得了良好的效果,电解槽集气系统的集气效率明显提高,现场测定每块槽罩的电流为零,绝缘槽罩在频繁的使用过程中没有任何损坏现象,槽内下料点处的大堆料现象基本杜绝,改善了工作环境,减轻了工人的劳动强度,减少了电解槽槽罩和打壳系统的维修率,降低了电能损耗,达到了企业当前“环保和节能”的发展要求。

集气保温效率明显提高

由于该项目中的绝缘槽罩具有优异的绝缘性能,并且强度高、耐高温,所以该槽罩不易损坏,这就保证了电解槽侧部集气罩的密封;在电解槽上安装打壳密封绝缘装置后可以将槽顶密封板上供打壳锤杆进入槽内的开孔空间完全密封,这样从电解槽产生的气体和粉尘除了在打开槽罩进行日常操作时极少部分进入厂房外,其余全部在净化系统强大负压下被吸入排烟管道进行净化、回收利用。电解槽集气系统的集气效率明显提高。同时,由于电解槽密封效果好,槽内的热量不易散发损失,保温效果也有了提高。

表3 绝缘槽罩、打壳密封绝缘装置使用前后集气效率对比

从上表可直观看出,在未使用绝缘槽罩、打壳密封绝缘装置前,电解槽集气效率平均为95.24%,使用绝缘槽罩、打壳密封绝缘装置后,集气效率平均达到98.51%,集气效率提高了3.27%,生产1 t铝从厂房天窗排出的氟化物损失量降低了0.55 kg,因此,使用电解槽上部集气及绝缘系统后不但净化了环境,而且减少了氟化物和氧化铝粉尘的损失,达到了“环保和降本”双赢的目的。

绝缘效果明显提高

由于该项目中绝缘槽罩与槽顶密封板搭接的挡板选用绝缘性能优异的胶木板,其彻底杜绝了槽罩导电、挡板螺栓在强电流下发热熔断等现象,减少了电能损耗,提高了槽罩的安全性和使用寿命。

在电解槽槽顶密封板上的4个打壳开孔处安装打壳密封绝缘装置后,打壳锤杆与槽顶密封板被绝缘砖隔离,杜绝了打壳锤杆与槽体的接触漏电现象,提高了打壳系统的安全性和使用寿命。

绝缘槽罩重量减轻,操作方便。

改进后的绝缘槽罩将一端的铝制挡板改为重量更轻的胶木板,并将另一端挡板的“U”形铝板和绝缘层卸掉,因此,与原槽罩相比,改进后的绝缘槽罩重量减轻了约1 kg,可操作性有了进一步提高,更加方便电解操作工在交换阳极等操作时槽罩的打开和合闭,能够降低电解工人的劳动强度,同时基本消除了作业时由于挡板螺栓熔断、挡板脱落而可能导致的安全隐患。

项目实施所取得的经济效益

本项目电解槽上部集气及绝缘系统自2014年2月试用,并于4月份在第一、第二电解厂推广应用后使用效果较好,并取得了很大的经济效益和社会效益。

减少氟盐损失,节约生产成本

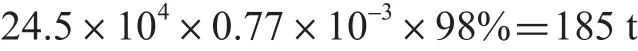

从表3可看出,通过该项目绝缘槽罩、打壳密封绝缘装置使用前后对直接排出厂房和进入集气净化系统的烟气中氟含量的测定,可得到以下结论:使用绝缘槽罩、打壳密封绝缘装置后,集气效率比使用前提高了3.27%,生产1 t铝从厂房天窗排出的氟损失量降低了0.55kg,而进入电解槽集气净化系统的氟含量增加了0.52 kg,如折合成氟化铝(AlF3)为0.77 kg,如青海分公司第一、第二电解厂净化效率按98%、全年铝产品产量按24.5万t计,则每年可节约氟盐为:

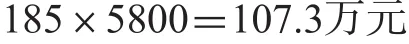

氟化铝单价按5800元/吨计,则每年可节约生产成本

间接经济效益

◆ 减小烟气、粉尘对环境的污染程度

对180 kA电解槽上部集气及绝缘系统改进后,由于绝缘槽罩、打壳密封绝缘装置具有良好的绝缘性能和密封性能,使用后集气效率比使用前提高了3.27%,生产1 t铝从厂房天窗排出的氟含量降低到了0.25 kg,远远低于国家规定的排放标准,从而达到了环保的目的。

◆ 减小了工人的劳动强度

绝缘槽罩性能优越,使用上面长,维修率低,并且重量轻,便于操作,可降低工人的劳动强度;打壳密封绝缘装置的应用,较少了打壳系统的维修率,同时减少了大堆料和突发效应的发生,同样可降低工人的劳动强度。

[1] 冯乃祥. 铝电解. 北京: 化学工业出版社, 2006

[2] 田应甫. 大型预焙铝电解槽生产实践. 长沙: 中南工业大学出版社, 2003

[3] 邱竹贤. 预焙槽炼铝. 北京: 冶金工业出版社, 2005