辅助磁障永磁同步电动机的电磁分析与参数优化

王秀平,杨楮涵,曲春雨

(沈阳工程学院,沈阳 110136)

0 引 言

永磁同步电动机(PMSM)性能主要取决于转子结构,根据永磁体在转子的位置,PMSM分为表面式转子结构和内置式转子结构[1]。相比较表面式转子结构永磁电机而言,内置式磁路结构的电机有着过载能力强、机械强度高、动态响应快、弱磁调速范围宽的优点[2],但其昂贵的稀土永磁材料和永磁体退磁现象也是不容忽视的缺点。

同步磁阻电机(SRM)按照转子冲片形成方式分为轴向叠片式(ALA)和冲压叠片式(TLA)。轴向叠片式转子结构的导磁材料和非导磁材料按一定厚度比沿轴向交替叠压[3],但复杂的加工工艺和不高的机械强度导致其不能大规模应用于工业领域中。冲压叠片式转子结构通过在硅钢片冲压空气磁障从而加大d、q轴电感差值[3],该种结构加工工艺简单,性价比高,更适合大规模生产。但仅依靠空气磁障相互作用产生转矩仍较小,所以同步磁阻电机的效率和功率因数都不高。

考虑到PMSM稀土永磁材料价格昂贵、高温易退磁和SRM效率低、功率因数低的缺点,新型辅助磁障永磁同步电动机(AMBPMSM)应运而生。文献[4]将铁氧体用于永磁同步磁阻电机中,并探讨了电机结构对永磁体退磁情况、电机转矩特性和输出功率情况的影响。文献[5]首先以降低电机退磁率为目的优化了一台6极36槽的永磁磁阻电机,接着对比了两种不同磁障结构电机的磁场分布及退磁情况,最后对比了二者的输出功率及效率,通过实验验证了使用铁氧体的电机其功率密度和效率可以达到同容量稀土永磁电机的水平。文献[6]对多层磁障结构的永磁辅助同步磁阻电机进行了研究,分析了永磁体的位置、磁障厚度以及磁障层数对电机性能的影响,通过有限元法仿真确定电机的磁障含有率,并且这一系数可通过转子外径这一参数确定。

国内外学者对设计参数对辅助磁障永磁同步电动机的转矩、退磁情况的影响进行了比较全面的分析,对电磁性能进行了比较深入的研究。但对辅助磁障永磁同步电动机与内置式永磁同步电动机的运行性能缺乏全面的对比,结构参数也有待进一步优化。本文从电机等效磁路模型出发,针对三种不同转子电机结构:AMBPMSM、“一”字型PMSM和“V”字型PMSM,在定子结构相同的情况下综合对比他们的负载转矩、转矩脉动、损耗及效率特性,得到了辅助磁障永磁电动机在运行性能方面的突出优势,并对该电机的结构参数做进一步优化。

1 AMBPMSM等效磁路模型

随着工业技术的进步和计算机的普及,永磁同步电动机的磁路求解方法已经从图解法转变为用电磁计算和实验验证得出的各种系数进行修正的完善方法。为了简化计算,建立等效磁路模型时需提出以下假设条件[7]:

(1)所有空气部分均为真空;

(2)永磁体的导磁率等于真空导磁率;

(3)忽略永磁体产生的磁动势;

(4)忽略定转子铁心磁阻。

下面以三层辅助磁障结构的四分之一模型为例进行d、q轴等效磁路的分析。

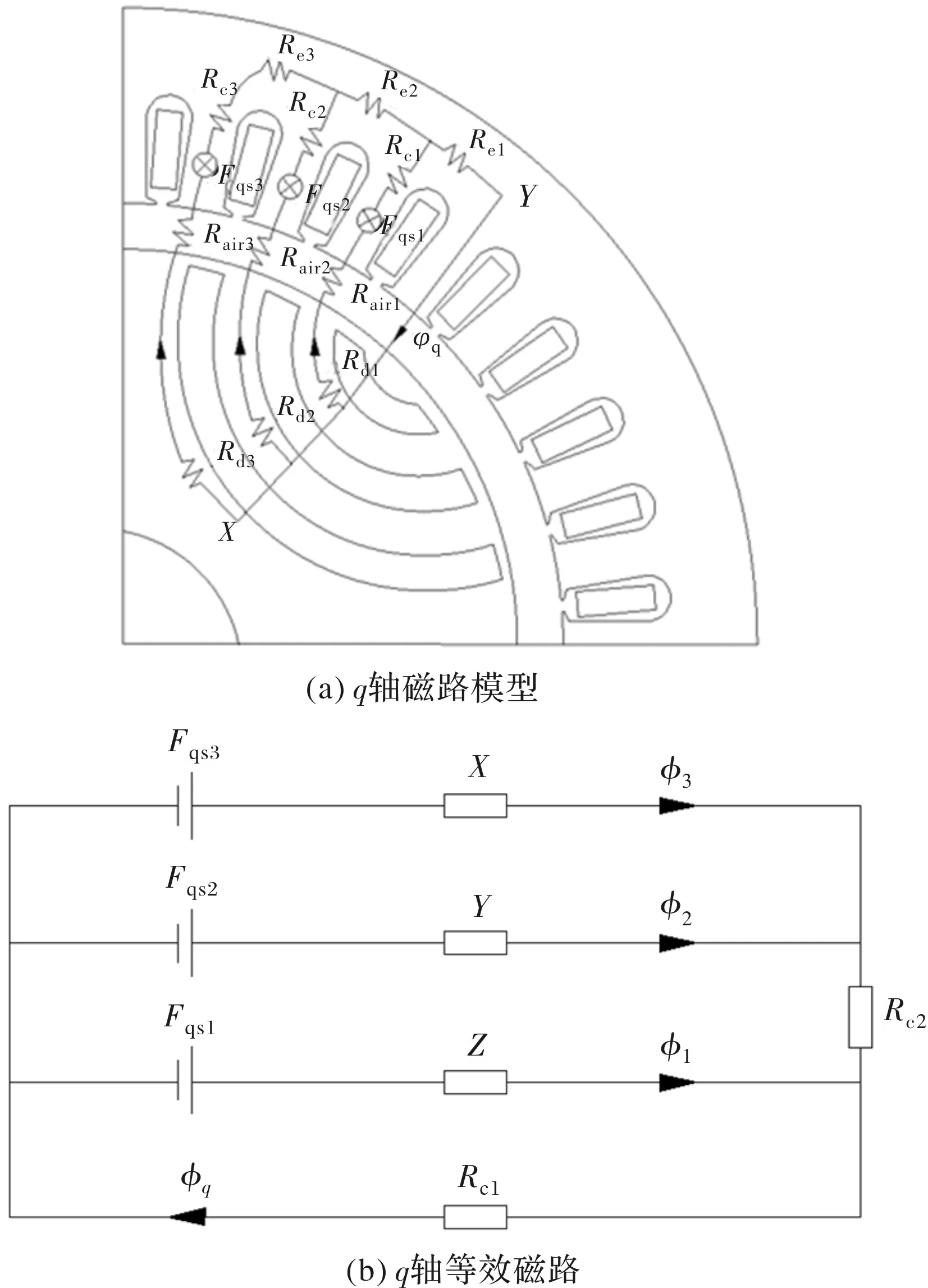

1.1 q轴等效磁路

AMBPMSM的q轴磁力线从定子轭出发,依次经过气隙、相邻磁障间的导磁层、气隙、定子齿和定子轭[7],根据磁力线走向得到q轴等效磁路模型及等效磁路如图1所示。

图1 q轴磁路模型及等效磁路

其中Re为定子轭磁阻,Rc为定子齿磁阻,Rair是气隙磁阻,Rd是转子导磁通道的磁阻,Fqs为定子绕组线圈产生的磁动势,φq为q轴方向磁通总和,下脚标1、2、3分别代表各个路径。X、Y、Z的表达式如下:

X=Rd3+Rair3+Rc3+Re3

(1)

Y=Rd2+Rair2+Rc2

(2)

Z=Rd1+Rair1+Rc1

(3)

基于KCL和KVL定律,可对q轴方向等效磁路列写如下方程:

φq=φ1+φ2+φ3

(4)

Rc1φq=Fqs1-Zφ1

(5)

Fqs3-Xφ3=Fqs2-Yφ2

(6)

Rc2(φ3+φ2)+Fqs-Yφ2=Fqs1-Zφ1

(7)

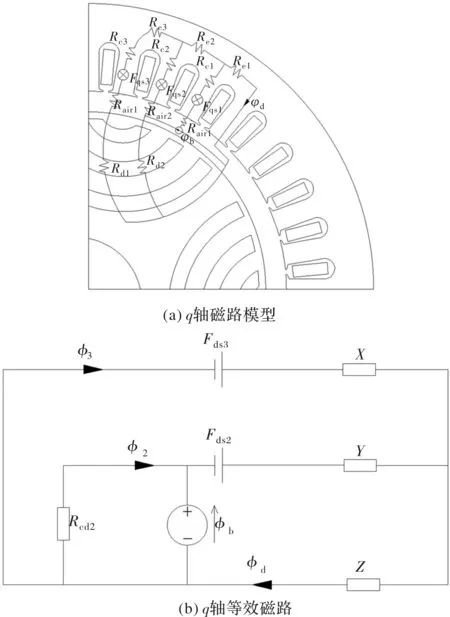

根据式(4)~式(7)可得

(8)

(9)

(10)

根据式(4)、式(8)、式(9)和式(10)可求得q轴方向磁通,再根据定子绕组匝数和电流求出q轴电感。

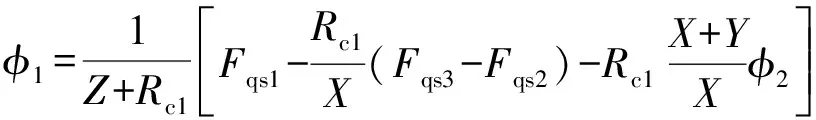

1.2 d轴等效磁路

由于隔磁桥处饱和后,磁通基本不再随定子电流的增大而增大,可以用磁通源φb表示,φb可由转子饱和磁通密度和隔磁桥厚度决定[7]。AMBPMSM的d轴等效磁路模型及等效磁路如图2所示。

图2 d轴磁路模型及等效磁路

其中,Re为定子轭磁阻,Rc为定子齿磁阻,Rair为气隙磁阻,Rcd为空气磁障和导磁块的磁阻之和,Fds为定子绕组线圈产生的磁动势,φd为d轴磁通,X、Y、Z的表达式分别为

X=Re3+Rair3+Rc3+Rcd3

(11)

Y=Rair2+Rc2

(12)

Z=Rc1+Rc2

(13)

基于KCL和KVL定律可对如图2(b)的磁路模型列写方程:

(14)

(15)

其中,

(16)

(17)

φd=φ2+φ3+φb

(18)

根据式(14)~式(18)可求得d轴磁通,再根据绕组匝数和电流可求得d轴电感。

2 AMBPMSM的有限元建模

2.1 电机主要参数

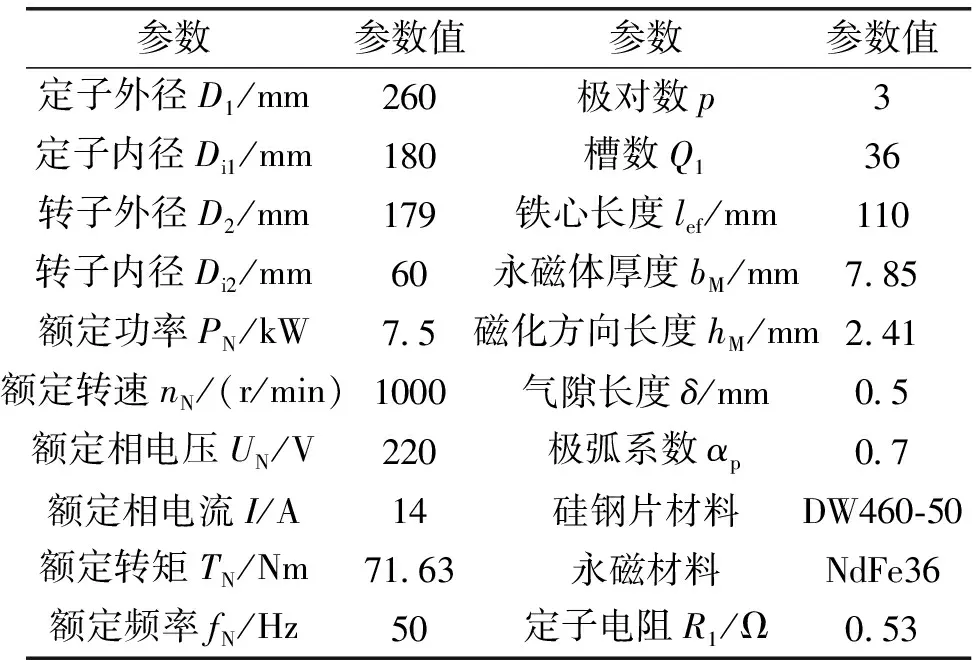

根据设计要求,通过磁路计算法得到电机模型的主要参数,如表1所示。

表1 电机主要参数

2.2 磁障结构设计

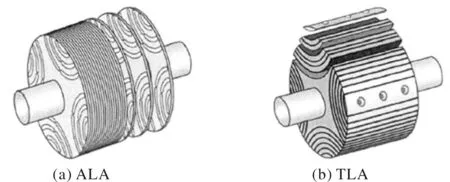

AMBPMSM转子冲片形成方式与同步磁阻电机相同,主要有轴向叠片式(ALA)和冲压叠片式(TLA),如图3所示。由于ALA转子结构不适合大规模生产[8],故本设计采用TLA转子结构。

图3 AMBPMSM转子冲片结构

(1)磁障形状确定

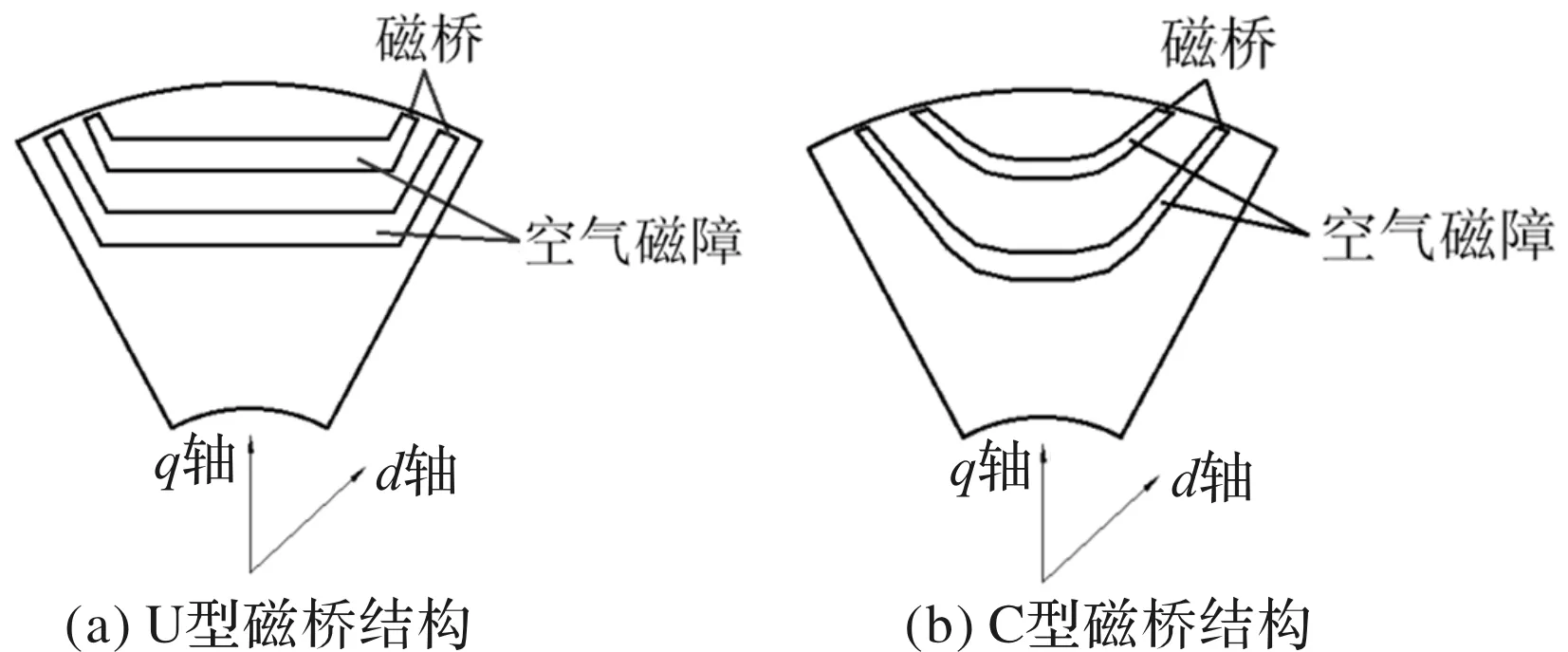

AMBPMSM常用的磁障形状主要由U形磁障和C形磁障,如图4所示。

图4 常见磁障结构

由于U形磁障结构内磁密分布变化较大,可能出现局部饱和,导致电机漏磁增加,凸极率降低,负载时转矩降低,故本设计采用C形磁障结构。同时保证磁障两端靠近气隙的部分较薄,磁障中间部分较厚,这样既保证了磁障厚度足以隔磁,又能削弱定转子开槽引起的齿槽转矩脉动[9]。

(2)周边磁桥形状选择

AMBPMSM常用的周边磁桥形状有圆弧形磁桥结构和尖角型磁桥结构,如图5所示。

图5 常见磁桥结构

若磁障层数nb较少(nb≤2),每层磁障厚度较大,当磁障与定子齿对齐时会产生很大的磁阻,这种不均匀磁阻引起的转矩脉动占主导地位,此时采用圆弧型磁桥能够削弱转矩脉动;当磁障层数较nb较多(nb≥3),每层磁障厚度较小,定子齿部厚度往往大于磁障厚度,当某层磁障与定子齿部对齐时,磁力线并不会被完全阻隔,这种由于交叉耦合效应引起的转矩脉动占主导地位,此时采用尖角型磁桥则可以减小转矩脉动[9]。

本设计为了增加d、q轴电感差值、提高凸极率,转子采用多层磁障结构,故AMBPMSM的周边磁桥形状采用尖角型。

(3)磁障层数选择

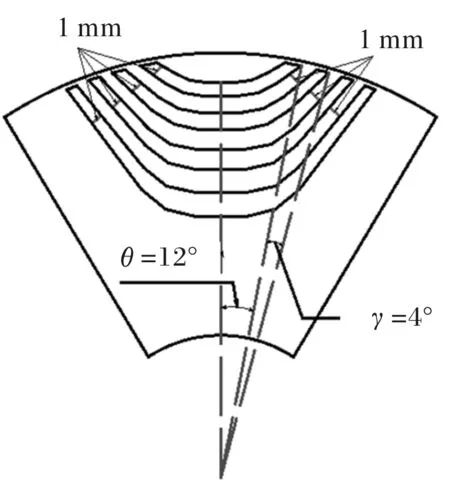

为了降低磁障参数设计的复杂性,减小待优化磁障参数的数量,可将空气磁障视为转子均匀开槽效应,控制转子相邻两个磁障末端的距离一致。通过约束磁障参数之间的关系,使电机待优化参数数量大大减小,从而实现电机的快速设计,传统的均匀分布磁障参数设计采用磁障角度约束方式[10],约束关系为

(19)

式中,γ为相邻两个磁障末端距离角度,θ为第一层磁障角度,二者满足上式关系即可。nb为磁障层数,p为极对数。故下面对磁障层数nb进行选择。

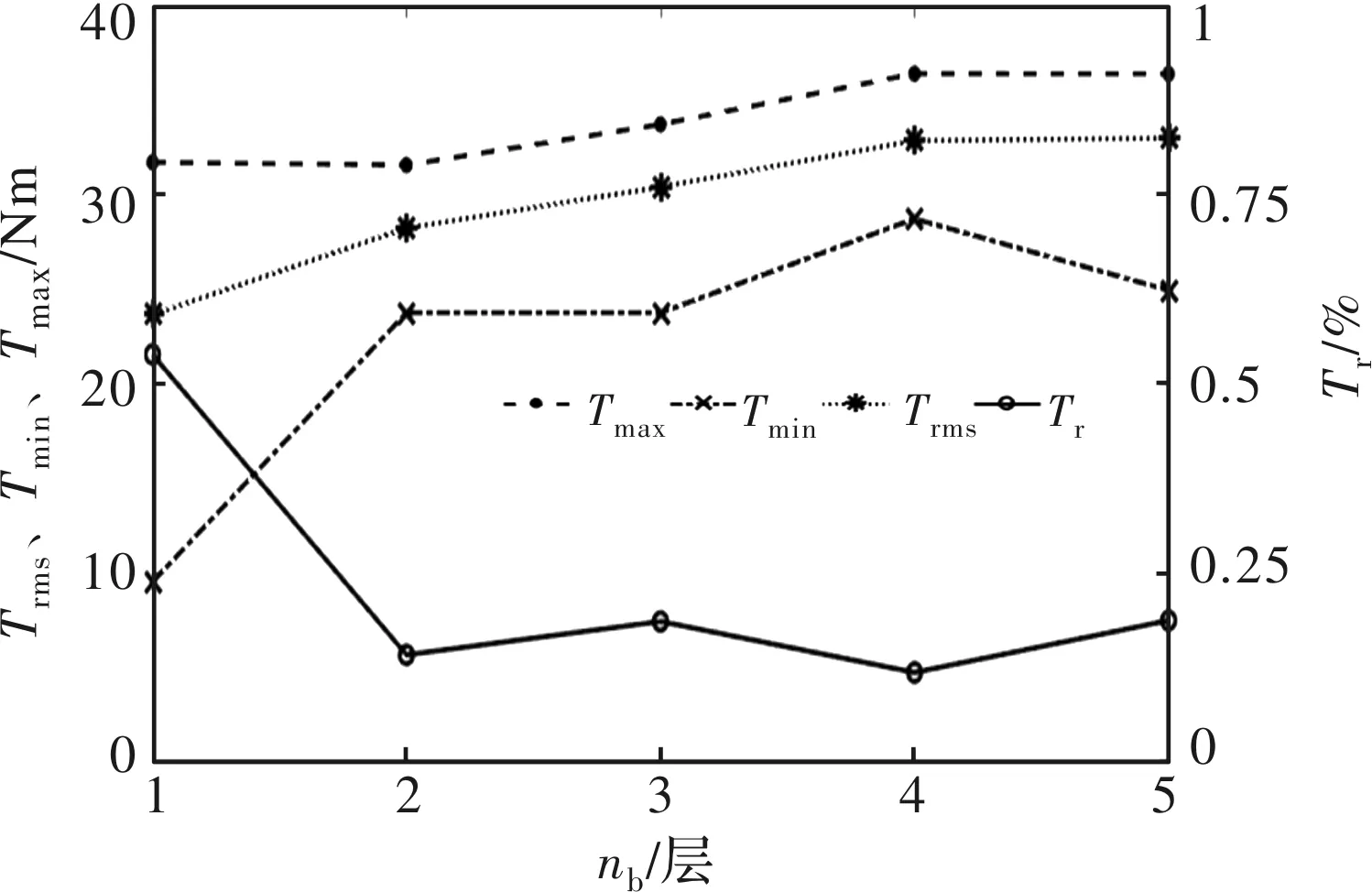

分别建立nb=1、nb=2、nb=3、nb=4、nb=5时的有限元模型,当磁障中仅有空气时通入有效值14 A的三相正弦交流电,各种情况有限元模型如表2所示,根据式(20)计算转矩脉动Tr。

(20)

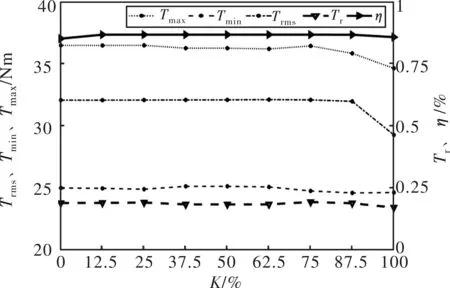

负载转矩最大值Tmax、负载转矩最小值Tmin、负载转矩有效值Trms和转矩脉动Tr如图6所示。

图6 磁障层数不同时的负载转矩和转矩脉动

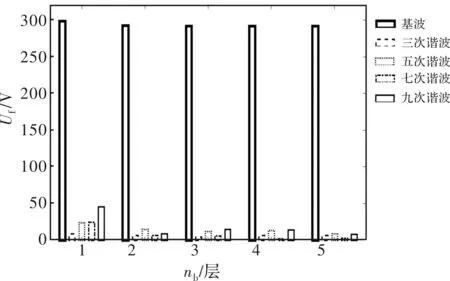

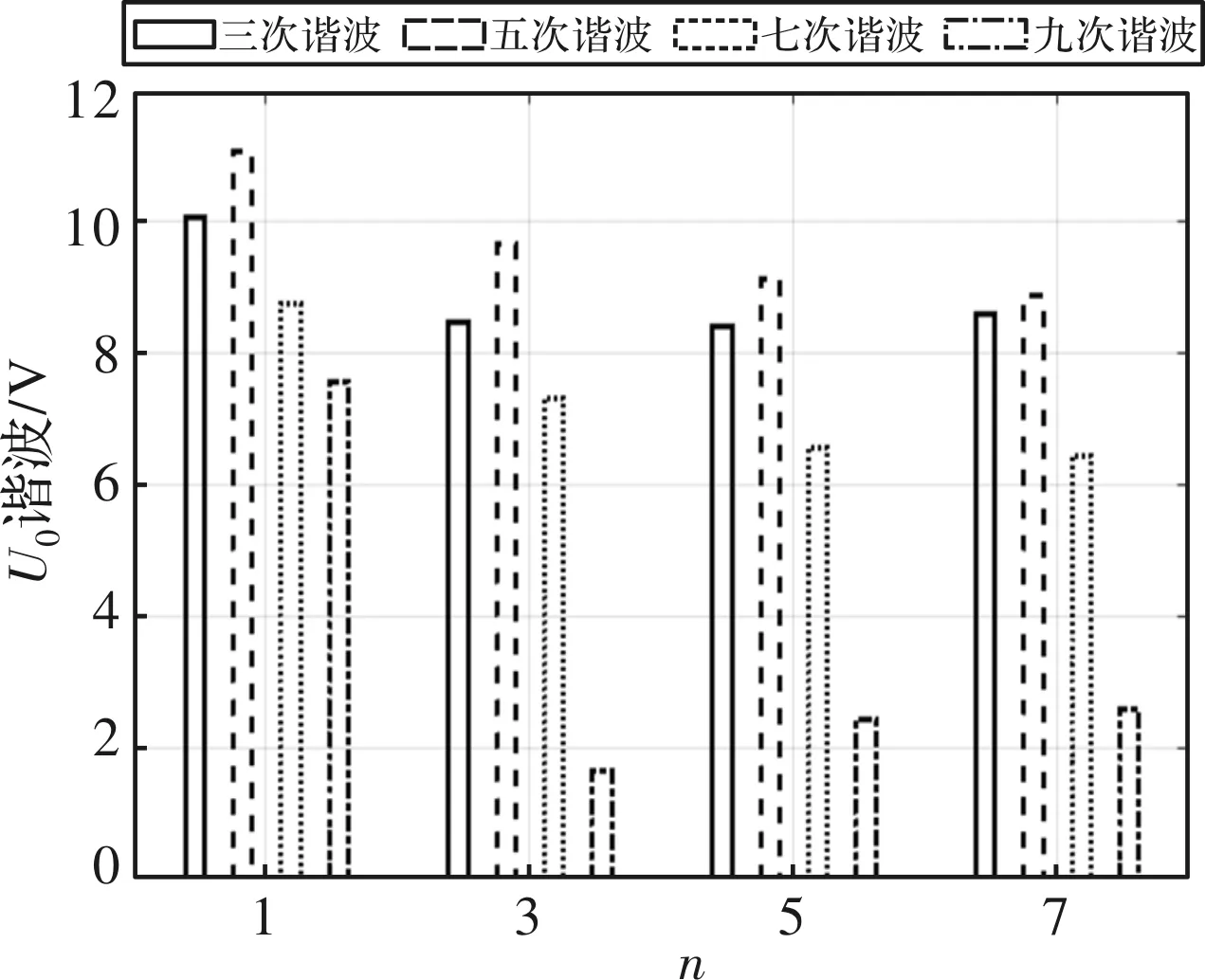

显然,负载转矩有效值Trms整体上随着磁障层数nb的增加而增加,当nb=4时负载转矩达到最大值,此时继续增加磁障层数则Trms有所下降。转矩脉动Tr随着磁障层数的增加有所减小,但基本变化不大。对永磁电机而言,负载反电动势Uf的谐波在定子绕组、转子回路及铁心中均会产生附加损耗,导致电机的整体能量转换效率降低,所以对永磁电机进行负载反电动势谐波分析是非常必要的,如图7所示为负载反电势谐波傅里叶分解柱状图。

可见当磁障层数增加,电机奇次谐波均有所降低,若电机长时间在严重三次、五次谐波的状态下运行,将产生振动噪声、局部过热和温升增加的现象,导致绝缘层老化加速,大大降低了电机的使用寿命[11]。可见当磁障层数nb=4时,三次谐波和五次谐波相对较小。

图7 负载反电动势谐波柱状图

综上结论,从提高负载转矩和降低负载反电动势奇次谐波出发,选择磁障层数nb=4。此时磁障各部分参数如图8所示。

图8 磁障角度约束参数

2.3 永磁体占比和充磁方向的选择

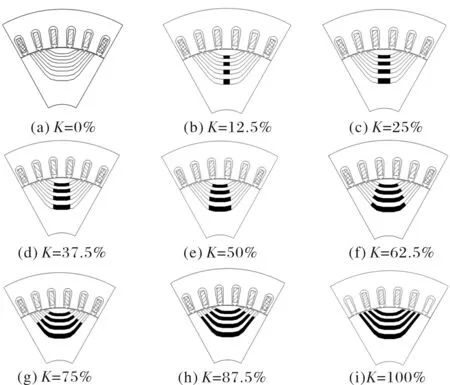

定义永磁体占比K(%)为永磁体占空气磁障的比例。如图9所示,当K=0时,在空气磁障中逐渐以12.5%的比例充入永磁体,直至K=100%。

图9 K不同时的结构示意图

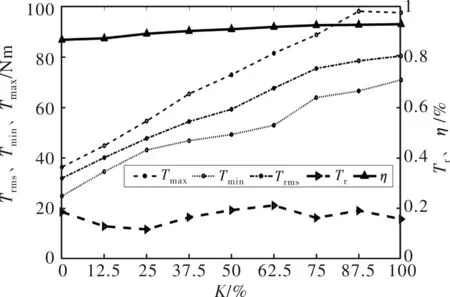

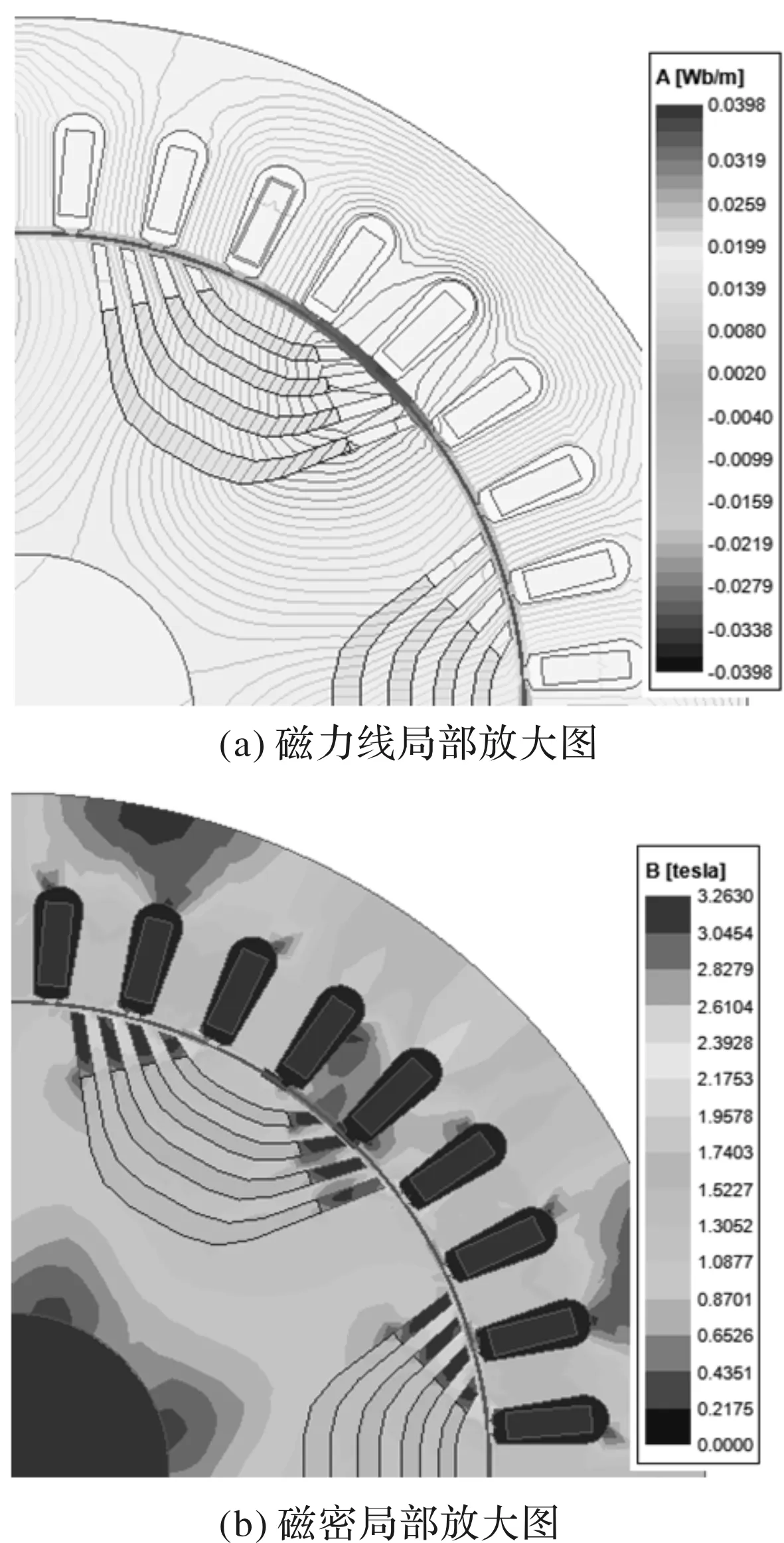

同时改变永磁体充磁方向分别为X轴正向和Y轴正向。分析过程中Trms、Tmax、Tmin、Tr和η的变化情况,如图10和图11所示。

图10 X轴正向充磁时负载转矩及效率

图11 Y轴正向充磁时负载转矩及效率

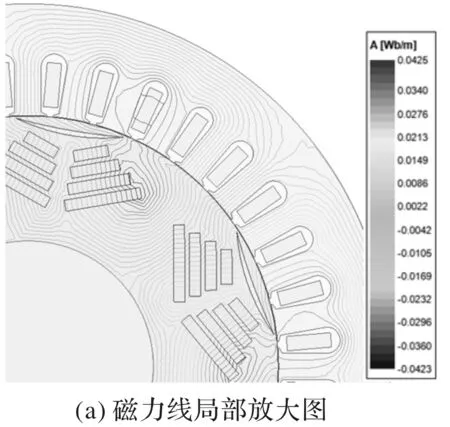

可以看出当Y轴正向充磁时,永磁体并未得到充分利用;当X轴正向充磁时,Trms和η随着K的增加而增加,当K=75%时,Tr较小、Trms和η较高。故选择充磁方向为X轴正向,永磁体占比K=75%。其磁力线和磁密局部放大图如图12所示。可以看出其磁力线走向正确,磁密局部略有饱和但影响不大。

图12 AMBPMSM有限元模型

3 三种结构的综合对比

在保证永磁材料用量和定子结构与AMBPMSM相同的情况下,将永磁体布置方式分别改变为“一”字型和“V”字型。为了减小漏磁,分别在两种结构每极靠近气隙侧添加一层C型磁障。

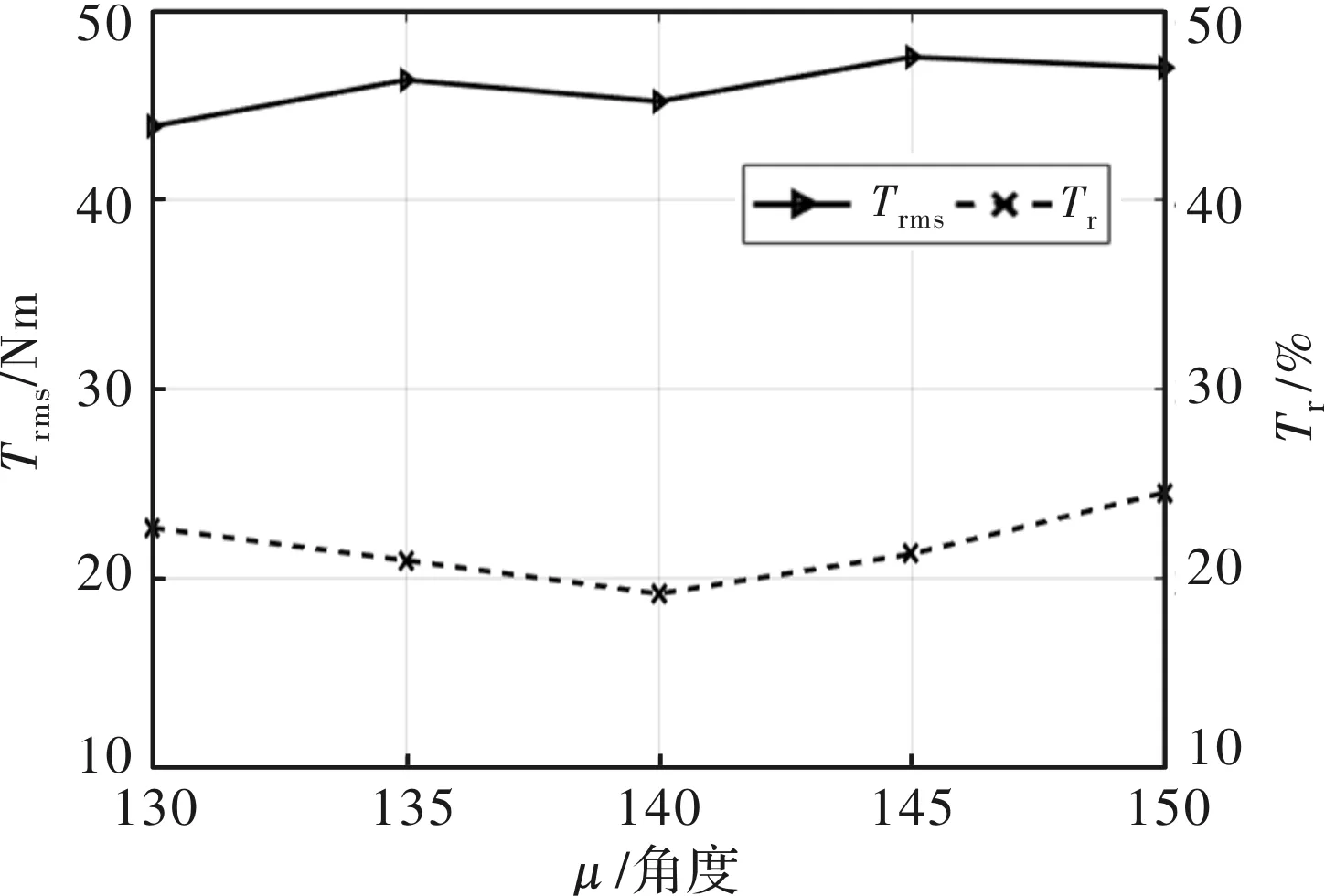

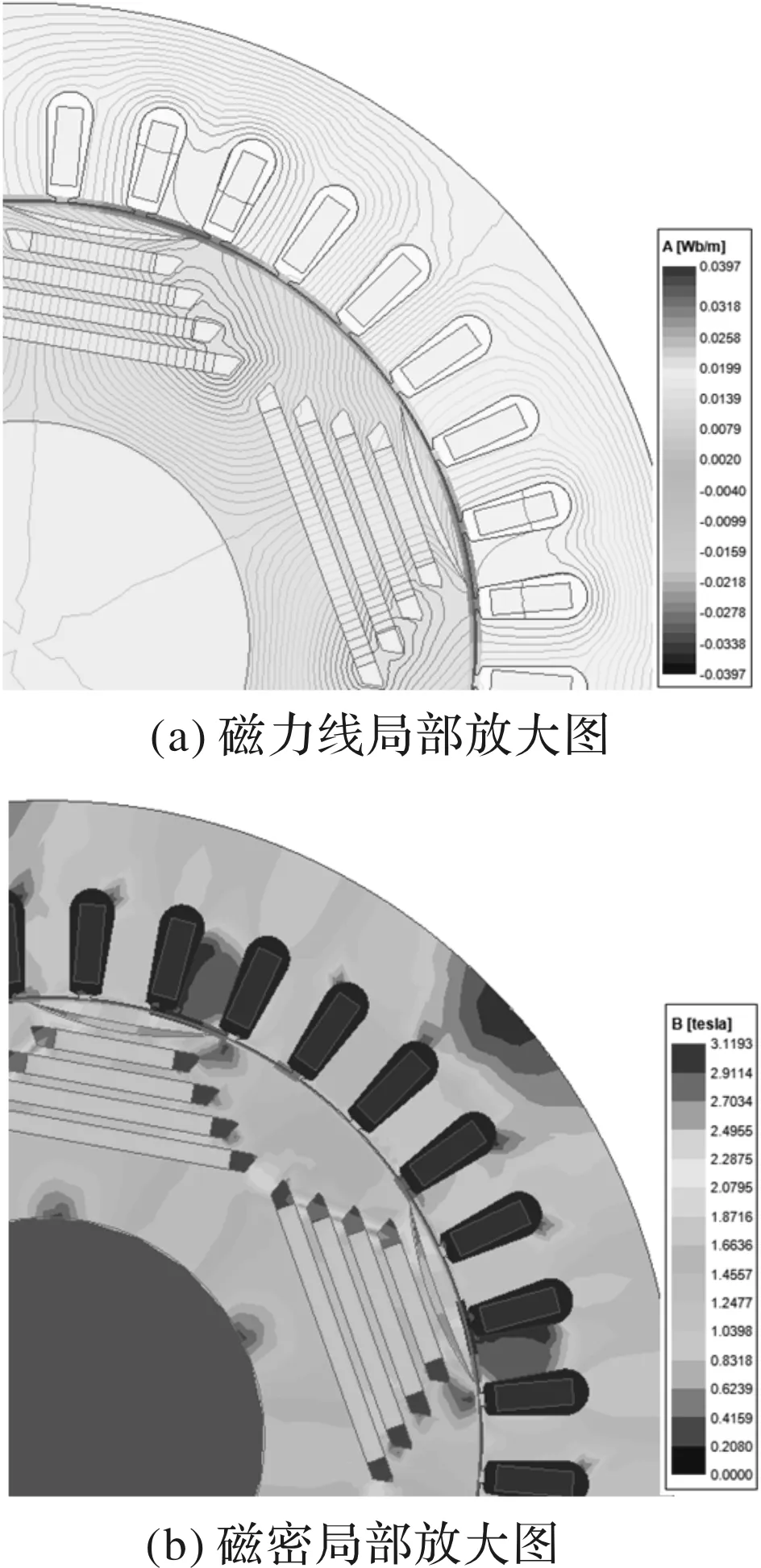

设定“V”字型两块永磁体张开的角度为μ,改变μ从130°至150°,其负载转矩有效值和转矩脉动如图13所示。对比图13可以发现不同张角下的负载转矩呈现上下波动趋势,而转矩脉动有着明显变化,当张角μ=140°时转矩脉动最小,此时对应的磁力线和磁密局部放大图如图14和图15所示。

图13 μ不同时的负载转矩和转矩脉动

图14 “一”字型PMSM有限元模型

图15 “V”字型PMSM有限元模型

对比图12、图14和图15可以看出三种结构的磁力线走线正确,“V”字转子结构PMSM较其他两种结构局部饱和严重,将导致永磁材料利用不充分,磁场容易受到励磁电流的影响而不稳定,可能导致转矩脉动增大[12]。下面具体从空载反电动势、负载转矩、损耗和效率几方面进行具体分析对比。

3.1 空载反电动势

三种结构的空载反电动势U0波形如图16所示。

图16 三种结构的空载反电动势

从图16可以看出,三种结构的空载反电动势均呈正弦分布,且有效值接近220 V。由于定子开口槽与永磁体之间的齿槽效应,导致空载反电动势波形并非标准正弦,而在波峰处均呈现锯齿状凹陷[13],同时AMBPMSM的空载反电动势波形畸变度略小于其他两种结构,提高了电机运行的稳定性和永磁材料利用率。

3.2 负载转矩

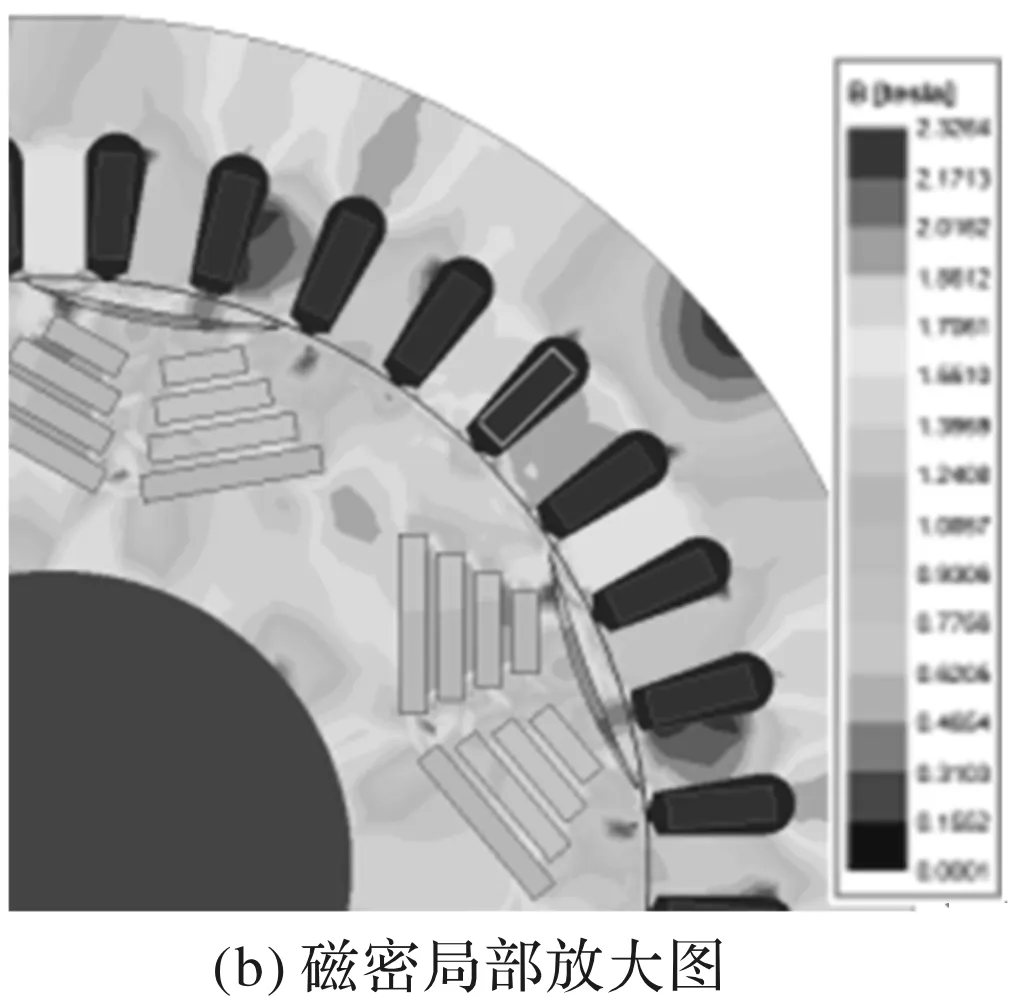

通入有效值为14 A的三相正弦交流电后,三种结构的负载转矩波形如图17所示。

图17 三种结构的负载转矩

三种结构负载转矩有效值Trms分别为75.49 Nm、28.41 Nm、45.16 Nm,显然ABMPMSM可以达到额定转矩,其他两种结构均低于额定转矩,在发出同样功率时ABMPMSM将节省永磁材料用量。

3.3 损耗及效率

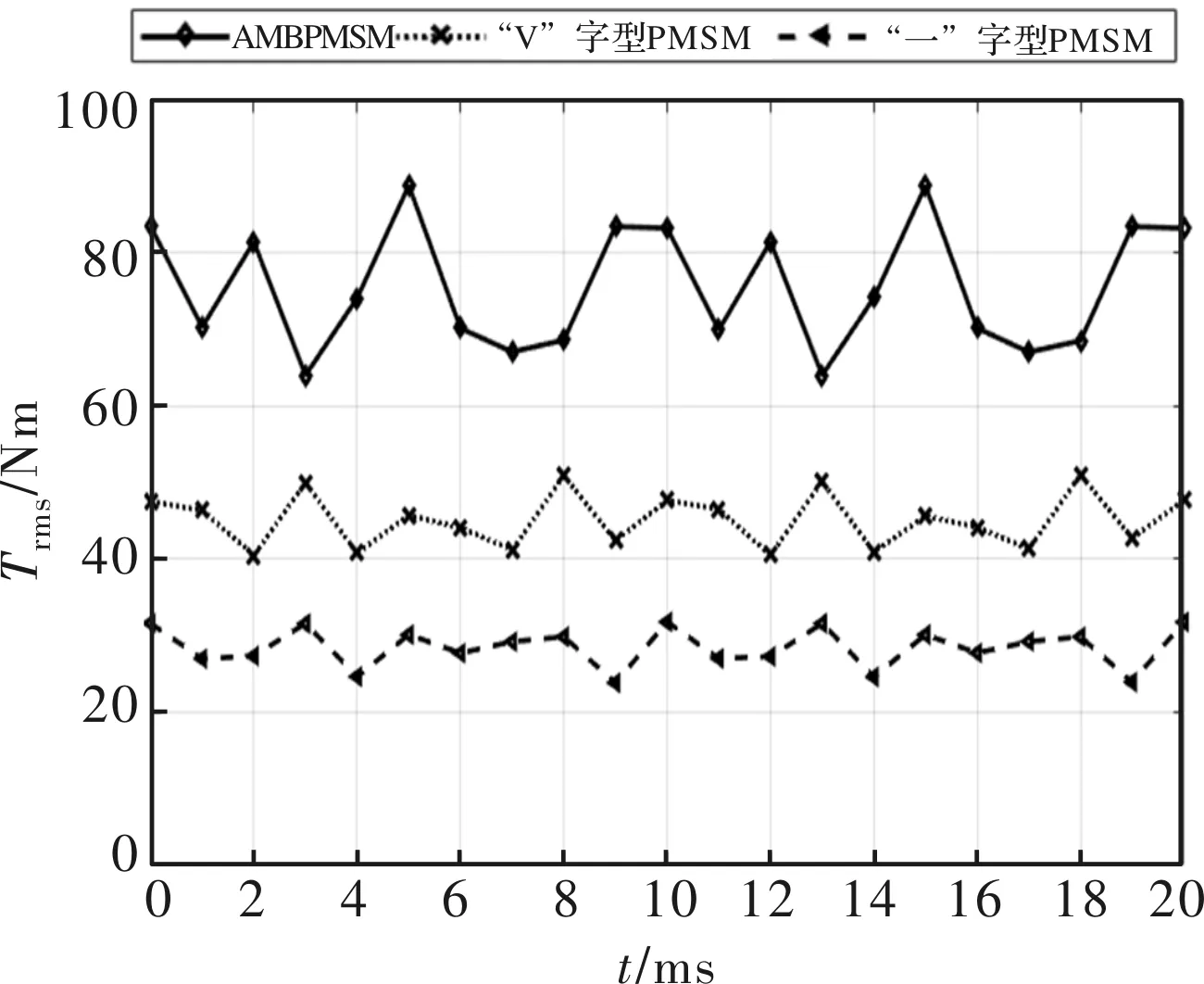

如图18所示,通常电机的损耗包括铜损PCu、铁损PFe、杂散损耗Ps和机械损耗Pfw。

图18 电机损耗流程图

其中,P1和P2分别为输入功率和输出功率。根据经验值,Ps取额定功率的0.5%,Pfw取额定功率的1%,PFe取电机Coreloss曲线有效值的1.5倍[14],PCu的计算公式如下:

(21)

三种结构的Coreloss曲线如图19所示。

图19 三种结构Coreloss曲线

效率η计算公式如下:

(22)

∑P=PCu+PFe+Ps+Pfw

(23)

P1=P2+∑P

(24)

(25)

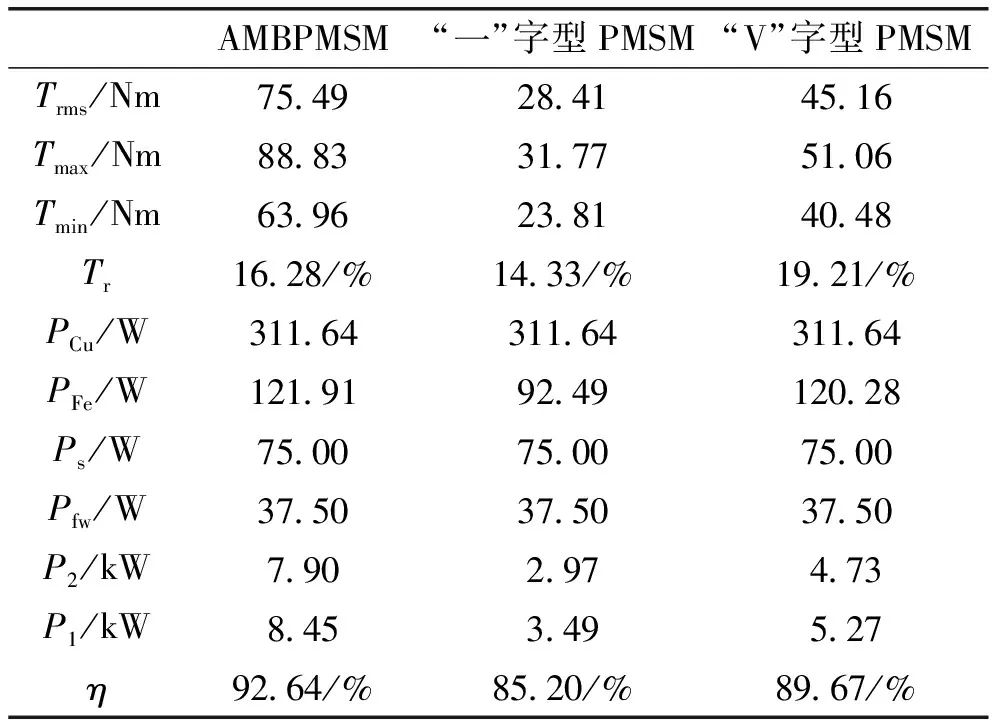

分别计算三种结构的Tr和η,结果如表3所示。

表3 三种结构转矩、损耗及效率

显然“一”字型PMSM的转矩脉动最小,负载时性能更稳定,但其负载转矩有效值过小,需要通入更大的电流才能达到额定功率7.5 kW,但更大的电流将式铜损呈平方倍增加,从而导致效率降低。故采用ABMPMSM更加合理,该结构的负载转矩基本等于额定转矩,同时转矩脉动也在合理范围内。

由上文可知,ABMPMSM空载反电势畸变仍较大,对电机运行稳定性有一定影响,故下面采取措施降低空载反电动势的畸变率。

4 AMBPMSM转子结构优化

4.1 转子斜极

齿槽转矩Tc指电枢绕组铁心与转子永磁体相互作用产生的转矩,是永磁电机的固有现象[15]。齿槽转矩的存在会使电机产生振动和噪声,增加负载转矩脉动,而空载反电势影响着电机运行稳定性,若能采取措施减小齿槽转矩有效值和空载反电势畸变率,将提高电机负载运行时稳定性。

由于连续斜极加工工艺复杂,实现困难,故本文采用分段斜极方式,最佳斜极角度β与分段数n的关系如下[16]:

(26)

其中LCM(Q1,2p)表示定子槽数和转子极数的最小公倍数。

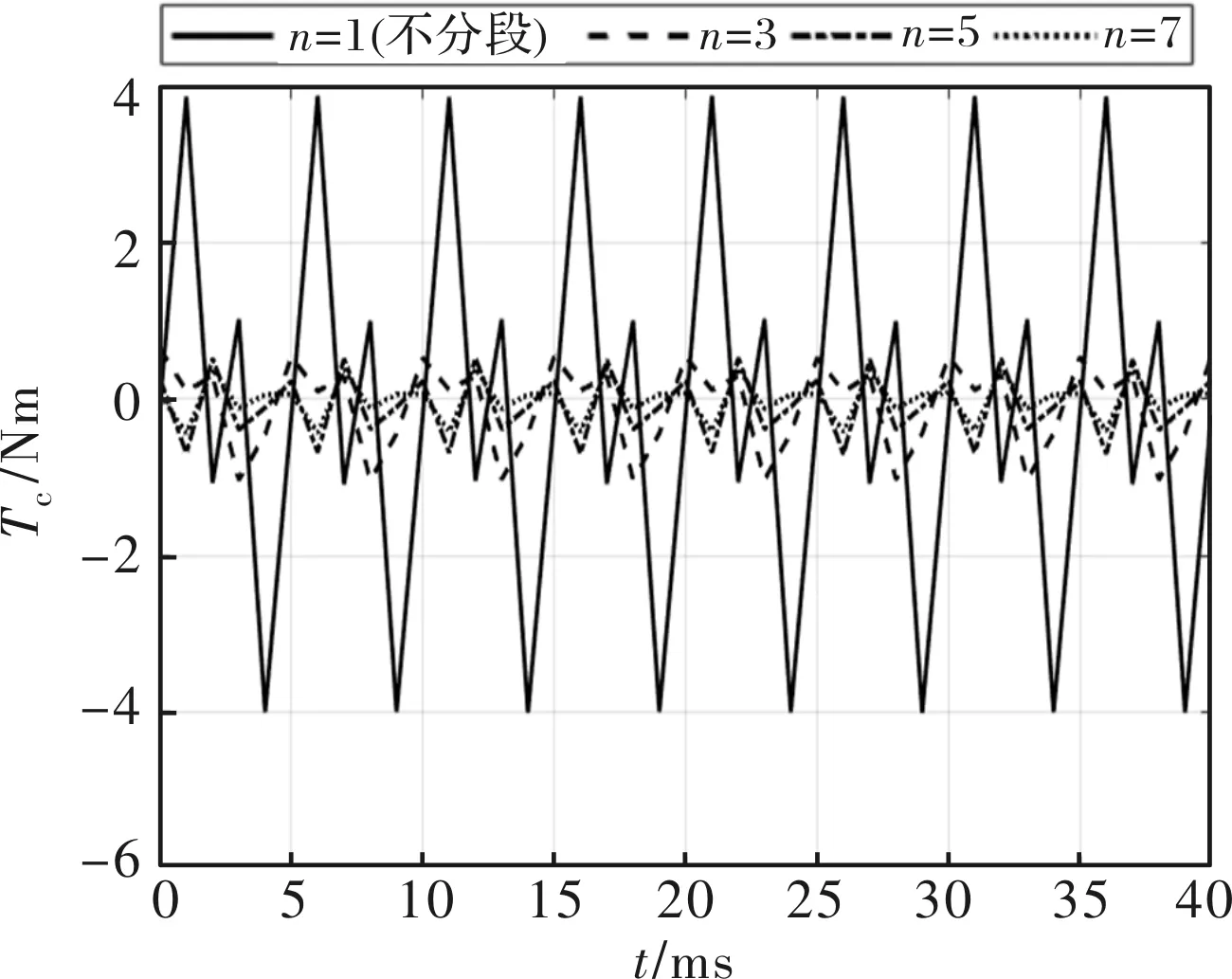

当分段数n=1、3、5、7时,齿槽转矩波形和空载反电动势谐波分解如图20和图21所示。

图20 齿槽转矩波形

图21 空载反电动势谐波柱状图

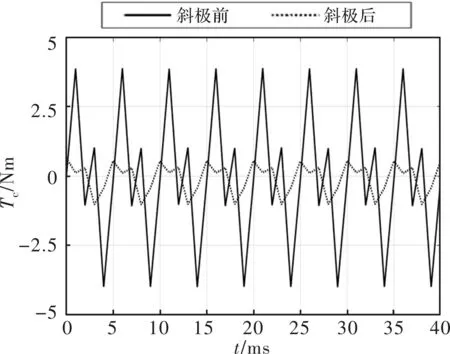

可以看出当n=3时齿槽转矩较小,空载反电动势高次谐波较小;当n≥3时空载反电动势谐波降低不再显著,故当转子斜极分段数n=3时电机性能及加工复杂度最合理,此时对比斜极前后齿槽转矩和空载反电动势变化如图22和图23所示。

图22 斜极前后齿槽转矩

图23 斜极前后空载反电动势

可见转子斜极能有效减小空载时的齿槽转矩和空载反电动势谐波,该结论可作为一定的工程实际应用参考。在实际应用中,考虑到大批量生产加工的方便性,转子斜极往往选择较少的分段数。

4.2 磁障厚度

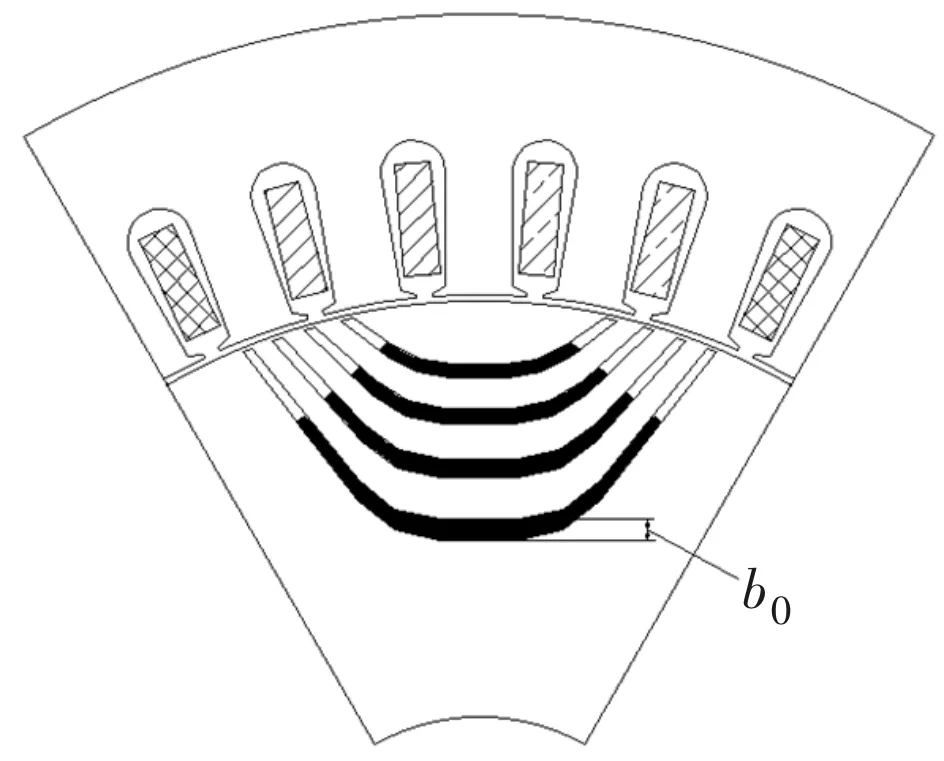

磁障厚度b0影响着永磁体用量,磁障越厚,永磁材料用量越多,输出转矩越大[17-18]。为了合理利用永磁材料,下面对磁障厚度对负载转矩和效率的影响进行分析,图24为磁障厚度示意图。

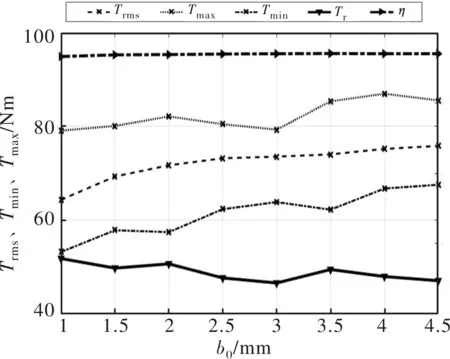

图24 磁障厚度示意图

改变b0从1 mm以0.5mm间隔增加至4.5 mm,其负载转矩、转矩脉动和效率变化情况如图25所示。由图24可知当磁障厚度b0=3 mm时转矩脉动最小,效率较高;当b0≥3 mm时效率增加不再显著,且会造成材料浪费。综合选择磁障厚度b0=3 mm。

图25 负载转矩和效率随磁障厚度变化情况

5 结 论

本文从磁障辅助永磁同步电动机的等效磁路模型出发,基于磁路计算法、利用有限元仿真软件建立了AMBPMSM、“一”字型PMSM和“V”字型PMSM三种不同转子结构的二维模型,对比研究了三种结构的负载转矩、转矩脉动和效率,并对AMBPMSM进行转子结构优化设计。研究结果表明:

(1)虽然“一”字型PMSM的转矩脉动最小,但其负载转矩有效值也较低,同等条件下难以达到额定转矩。

(2)AMBPMSM的负载转矩有效值和效率高于“V”字型PMSM,且转矩脉动也在合理范围内,故选择该结构做进一步优化。

(3)转子分段斜极可以减小AMBPMSM空载时的齿槽转矩有效值和空载反电动势谐波含量,研究结果表明当分段数n=3时效果最好,从而提高了空载时运行的稳定性和永磁材料利用率。

(4)通过优化磁障厚度可以进一步提高AMBPMSM负载转矩和效率,研究结果表明磁障厚度b0=3 mm时负载转矩和效率最高,即输出相同功率时可在一定程度上减少永磁材料的用量。