艺术设计装饰专用胶粘剂的吸湿特性研究

王红兵,佘济云

(1.湖南应用技术学院 设计艺术学院,湖南 常德 415000; 2.中南林业科技大学 林学院,湖南 长沙 410004)

0 引言

双组份环氧树脂胶粘剂作为一种室温固化胶粘剂,由于具有剪切和剥离强度高、耐久性好等特性而被广泛应用于艺术设计装饰等领域。在艺术设计装饰工程中,通常采用专用胶粘剂连接异种材料,这主要是因为胶接工艺有相较于传统焊接和铆接更好的抗疲劳特性以及消除应力集中等特性[1]。然而,在实际应用过程中,艺术设计装饰用专用胶粘剂会在长期湿热等环境下出现不同程度的老化和综合性能衰减等现象[2],为了更好地发挥专用胶粘剂的粘接性能,提高整体结构的可靠性和环境适应性,对艺术设计装饰用胶粘剂在复杂环境下的吸湿特性和老化行为的研究将变得尤为重要,而目前这方面的研究和报道仍然较少,具体的演变规律及其影响因素等都不清楚[3]。本文考察艺术设计装饰专用胶粘剂试件在蒸馏水和氯化钠溶液环境中的老化行为和吸湿特性,结果将有助于艺术设计装饰用专用胶粘剂的开发和服役性能提升。

1 试验部分

1.1 试验原料

氯化钠,工业级,国药集团化学试剂有限公司出品;蒸馏水,实验室自制。

JL-6088型双组份环氧树脂胶粘剂(固化温度为40 ℃,固化时间为15 h,玻璃化转变温度为68 ℃),东莞奕合新材料科技有限公司出品。

聚四氟乙烯模具,廊坊绿港保温建材有限公司出品。

1.2 试验仪器与设备

M2型高低温环境箱,中机试验装备股份有限公司出品;Practum6101-1CN型电子天平,赛多利斯科学仪器有限公司出品;WD型螺旋测微器,西瓦卡精密量仪有限公司出品; YLHP-1A型恒温热压机,临沂盛华机械制造有限公司出品;MTS-810型万能试验机,美国MTS公司出品。

1.3 试验制备

在热压机中制备平板型和哑铃型试件,固化温度为60 ℃,固化时间为120 min。专用胶粘剂试件的固化和老化环境可分为4组:组1,50 ℃蒸馏水环境、标准固化,简称为D-Water;组2,50 ℃的5%氯化钠溶液环境,标准固化,简称为S-Water;组3,50 ℃蒸馏水环境,后固化,简称为D-Water-Post;组4,50 ℃的5% 氯化钠溶液环境,后固化,简称为S-Water-Post。其中,后固化是指标准固化后进行 78 ℃/60 min的后固化处理。为了考察几何效应对胶粘剂试件扩散的影响,分别选取平板试件(80 mm×30 mm×1 mm)和哑铃型试件(厚度为1 mm和2 mm)作为研究对象。

1.4 测试与表征

在万能试验机中对试件进行静态拉伸直至断裂失效,拉伸速率为1 mm/min,得到失效强度并计算强度退化。

专用胶粘剂试件的吸湿膨胀系数[4]

(1)

式中:Δh和h0分别表示单位时间厚度增加量和初始厚度;Δm和m0分别表示质量增加量和原始质量。

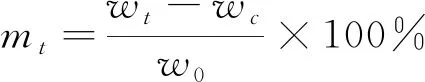

艺术设计装饰专用胶粘剂试件的吸湿量百分比[5]

(2)

(3)

式中:wt,w0,wc分别表示粘结剂试件的实时质量、初始质量和老化干燥后的质量;m0表示水浸前的初始水分重量;m∞表示饱和情况下吸水质量分数;mt表示时间t时总吸收质量占初始质量比;D表示扩散系数,可以用式(4)表示[6]:

(4)

式中:wt1和wt2分别表示t1和t2时刻水分吸收质量分数;h为试样厚度。

2 结果与讨论

2.1 吸湿膨胀

表1为艺术设计装饰专用胶粘剂试件的湿度扩散特性测试结果。可见,组1、组2、组3和组4的饱和吸水率分别为9.50%,3.76%,10.32%,4.35%,扩散系数分别为3.54×10-7mm2/s,7.62×10-7mm2/s,3.63×10-7mm2/s,7.28×10-7mm2/s。标准固化条件下,5%氯化钠溶液环境下的扩散系数约为蒸馏水环境下的2.15倍;后固化条件下,5%氯化钠溶液环境下的扩散系数约为蒸馏水环境下的2.01倍。这主要是因为5%氯化钠溶液环境(Na和Cl离子的存在)有助于微腔结构在胶粘剂材料中形成,从而使得扩散速率加快、扩散系数增大[7]。此外可见,蒸馏水和5% 氯化钠溶液环境里后固化试件的饱和吸水率都高于标准固化件。

表1 艺术设计装饰专用胶粘剂试件的湿度扩散特性

图2为艺术设计装饰专用胶粘剂试件的吸湿膨胀量与吸湿水分含量的关系曲线,分别列出了4种固化和老化环境下胶粘剂试件的吸湿膨胀量与吸湿水分含量的变化曲线和相应的拟合曲线。对比可见,无论是标准固化还是后固化试件,蒸馏水环境和5%氯化钠溶液环境下的胶粘剂试件的吸湿膨胀量都会随着吸湿水分含量增加而逐渐增大,且相同吸湿水分含量的胶粘剂试件在蒸馏水环境下的吸湿膨胀量要高于5%氯化钠溶液环境。

图2 艺术设计装饰专用胶粘剂试件的吸湿膨胀量与吸湿水分含量的关系曲线

表2为艺术设计装饰专用胶粘剂试件的吸湿膨胀特性。对比分析可知,组1、组2、组3和组4的吸湿膨胀系数分别为0.38 %mw-1,0.35 %mw-1,0.37 %mw-1,0.30 %mw-1,总吸湿膨胀应变分别为3.60%,1.63%,4.14%,1.84%。蒸馏水环境和5% 氯化钠溶液环境下,标准固化试件的吸湿膨胀系数都相较后固化试件更大,而总吸湿膨胀应变都相对后者较小。此外,无论是标准固化试件还是后固化试件,5%氯化钠溶液环境下试件的吸湿膨胀系数和总吸湿膨胀应变都相对较小。这主要是因为5%氯化钠溶液环境下,由于氯离子和钠离子的存在,液体环境对试件的水分扩散会更加敏感[8-9],相应地会使试件具有更高的吸湿膨胀系数。

表2 艺术设计装饰专用胶粘剂试件的吸湿膨胀特性

2.2 强度退化

图3为艺术设计装饰专用胶粘剂试件的吸水百分比与粘接件失效强度的关系。对比分析可知,蒸馏水环境和5%氯化钠溶液环境下,标准固化试件和后固化试件的失效强度都会随着吸水百分比增加而逐渐减小。表3中列出了艺术设计装饰专用胶粘剂试件的吸湿饱和量和总强度退化。组1、组2、组3和组4的吸湿饱和量分别为9.50%,3.76%,10.32%,4.35%,相应的总强度退化分别为76.52%,72.22%,87.73%,76.56%,可见,相同蒸馏水或者5% 氯化钠溶液环境下,后固化试件的总强度退化程度要高于标准固化试件;此外,在蒸馏水环境下,胶粘剂试件的失效强度从标准固化件的4.55 MPa降低至后固化件的2.88 MPa,降幅较大,而5% 氯化钠溶液环境下,胶粘剂试件的失效强度从标准固化件的5.48 MPa降低至后固化件的5.38 MPa,降低幅度较小。

图3 艺术设计装饰专用胶粘剂试件的吸水百分比与粘接件失效强度的关系

表3 艺术设计装饰专用胶粘剂试件的吸湿饱和量和总强度退化

2.3 几何效应

表4为艺术设计装饰专用胶粘剂试件的扩散速率和饱和吸水率与试件类型的关系。对于蒸馏水环境,平板型(1 mm)试件、哑铃型(1 mm)试件和哑铃型(2 mm)试件的扩散速率分别为1.40×107mm2/s,2.37×107mm2/s,4.33×107mm2/s,饱和吸水率分别为11.34%,9.32%,10.06%;对于饱和氯化钠溶液环境,平板型(1 mm)试件、哑铃型(1 mm)试件和哑铃型(2 mm)试件的扩散速率分别为5.13×107mm2/s,5.32×107mm2/s,17.20×107mm2/s,饱和吸水率分别为2.40%,2.48%,3.32%。对于相同厚度试件(都为1 mm),蒸馏水和饱和氯化钠溶液中哑铃型试件的扩散速率都要高于平板型试件,且饱和氯化钠溶液环境中的饱和吸水率都明显低于蒸馏水环境中的试件;对于哑铃型试件,蒸馏水和饱和氯化钠溶液中1 mm试件的扩散速率和饱和吸水率都低于2 mm试件,且相对而言,相同厚度的哑铃型试件在饱和氯化钠溶液环境中的饱和吸水率要明显低于蒸馏水环境中的试件。除此之外,1 mm和2 mm厚哑铃型试件在蒸馏水和饱和氯化钠溶液中的扩散速率都要高于平板型试件,这主要是因为哑铃型试件更加有利于水分从不同方向扩散至胶粘剂中,而平板试件的水分扩散则主要从厚度方向进行[10-11]。

表4 艺术设计装饰专用胶粘剂试件的扩散速率和饱和吸水率与试件类型的关系

3 结论

2)无论是标准固化还是后固化试件,蒸馏水环境和5%氯化钠溶液环境下的胶粘剂试件的吸湿膨胀量都会随着吸湿水分含量增加而逐渐增大,且相同吸湿水分含量的胶粘剂试件在蒸馏水环境下的吸湿膨胀量要高于5%氯化钠溶液环境。

3)相同厚度的平板试件和哑铃型试件,在盐水环境中的吸湿量增加速度都相较蒸馏水中更快。对于蒸馏水环境,平板型(1 mm)试件、哑铃型(1 mm)试件和哑铃型(2 mm)试件的扩散速率分别为 1.40×107mm2/s,2.37×107mm2/s,4.33×107mm2/s,饱和吸水率分别为11.34%,9.32%,10.06%;对于饱和氯化钠溶液环境,平板型(1 mm)试件、哑铃型(1 mm)试件和哑铃型(2 mm)试件的扩散速率分别为5.13×107mm2/s,5.32×107mm2/s,17.20×107mm2/s,饱和吸水率分别为2.40%,2.48%,3.32%。