基于S7-200的温度测量系统设计与实验分析

王学忠

(安徽三联学院 电子电气工程学院,安徽 合肥 230601)

0 引言

随着可编程逻辑控制器(programmable logic controller,PLC)各方面性能的提高,其应用领域不断扩大,如今PLC已经广泛应用于国内外冶金业、石油化工业、建材业、机械业、电力汽车业、轻工业、环保及文化娱乐等各个领域[1-2]。目前,PLC不仅用于开关逻辑和顺序控制,还用于模拟及数字的控制,可采集与存储数据,还可对控制系统进行监控;也可联网、通讯,实现规模化,交叉检查和区域管理[3-4]。也可以控制和计数,具有断电记忆和故障诊断功能。编程工具的丰富多样,功能的不断完善,规范的编程语言趋向于不断追求硬件和软件的标准化[5]。本文运用S7-200 PLC和模拟量扩展模块设计温控系统,从自动化运行的角度出发,分析电路的工作原理,从实际硬件电路出发,在设计成果基础上提出修改方案和解决方案。在MCGS组态软件上设计模拟监控画面,并通过串口与可编程控制器进行通信,让监控系统得到完全控制,使用户操作更加方便。

1 PLC与MCGS基础

1.1 PLC的组成和工作原理

PLC的工作原理主要是通过循环扫描和执行用户程序来完成控制要求,并且在本质上是一个专门用于工业控制的计算机,它的硬件结构基本上与微型计算机是一样的,基本结构如图1所示。

图1 PLC基本结构

1.2 MCGS基础

监视与控制通用系统 (monitor and control generated system,MCGS)是北京昆仑通态自动化软件科技有限公司开发的,基于Windows平台,用于快速构造和生成上位机监控系统的一种组态软件系统,主要完成现场数据的采集与监测、前端数据的处理与控制,可以在操作系统,如微软的Windows 95/98/ME/NT/2000/XP上运行[6]。本文设计采用的是嵌入版的组态软件,它专门应用于嵌入式计算机监控系统的组态软件,用于在电脑上进行监控画面的模拟。MCGS嵌入版的工作原理如图2所示。

图2 MCGS的工作原理

2 温度测量系统的总体设计

2.1 系统的设计方案

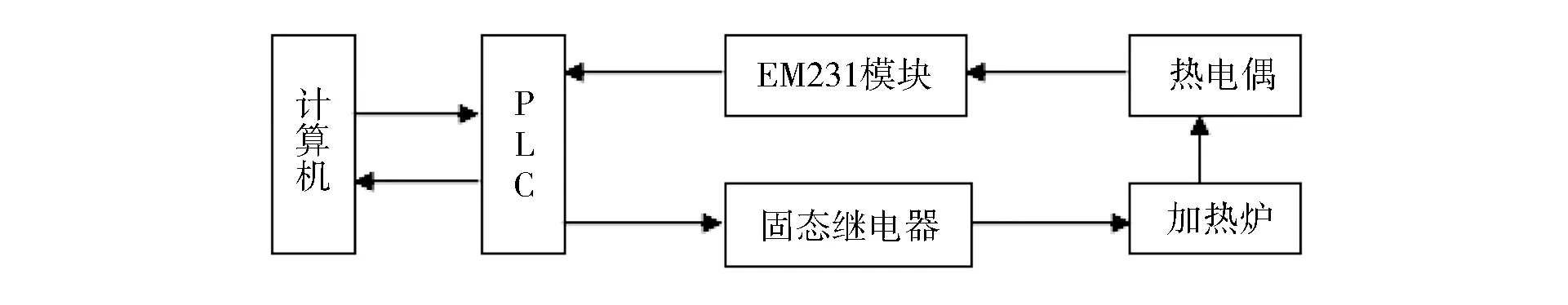

本系统由S7-200 PLC(CPU224XP CN型)、EM231 4TC模拟量输入模块、K型热电偶传感器、加热炉、SSR-D4810A固态继电器和计算机等组成,见图3。将K型热电偶感应到的实际加热炉温度转化为电流信号,然后经过EM231模拟量扩展模块将其转化成数字量信号,并送到PLC中转化为电流信号输入,并通过固态继电器控制加热炉的加热与停止[7]。PLC和组态MCGS相互连接,从而实现了系统的实时监控。

图3 系统原理框图

2.2 系统的硬件设计

2.2.1PLC选型

选用德国西门子公司生产的S7-200系列的PLC。它属于小型控制系统,价格便宜、性能较好,适合大多小型设备的需要,在市场上得到许多的应用。它具有强大的功能,能实现许多的复杂控制,并且可以独立控制[8]。

2.2.2温度传感器选型

采用K型热电偶(WRET-10型),它作为一种温度传感器,通常和显示仪表、记录仪表、电子调节器配套使用。它可以直接测量各种生产中0~1 300 ℃范围的液体蒸汽、气体介质以及固体的表面温度。

2.2.3I/O端口的分配

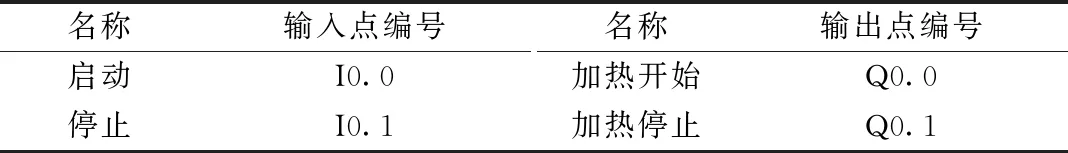

表1所示为PLC温度控制系统的I/O端口的设置参数。

表1 I/O端口信号控制设置

2.3 系统的软件设计

2.3.1PLC程序设计

打开PLC电源,使PLC开始运行,这时通过特殊继电器SM0.0产生初始化脉冲,先进行初始化,然后将温度的设定值存入数据寄存器中,紧接着系统开始温度采样,将K型热电偶传感器感应到的温度信号转换为电流信号,电流信号再通过AIW4进入PLC,通过M0.1和M0.2来控制Q0.0的通断,从而控制加热炉的启动和停止,系统控制程序流程图如图4所示。

图4 系统控制程序流程图

例如,温度设定在30 ℃时,当温度低于30 ℃,固态继电器导通,加热炉开始加热,直至温度达到30 ℃进入保温阶段;而当加热的温度大于30 ℃,固态继电器断开,加热炉停止加热[9]。PLC梯形图的编程方法有三种,分别是:起保停、以转换为中心、顺序控制。

2.3.2MCGS监控画面的设计

在MCGS组态环境软件构建工作组态界面,进行实时数据库构建,见图5(a),设置参数如下:系统操作类型(开关型),实时温度(数值型),最小采集周期(200 ms),数据位数(1~8位)和通讯波特率(1~9 600 bit/s)。最终得到监控画面窗口如图5(b)所示。

图5 监控画面窗口

2.4 系统联机与调试

在系统的软、硬件设计的基础上进行系统联机调试与综合调试。联机调试包括控制电路的线路调试和程序调试两部分;综合调试以5组已知温度进行测试,检测系统的测量误差[10]。

2.4.1线路调试

图6所示为系统外部硬件连接,调试时先检查各个端口,然后进行通电试验。

图6 系统外部硬件连接

2.4.2程序调试

通过软件STEP7-Micro/WIN运行,先进行全程编译,检查编译结果、PG/PC接口对话以及各参数的属性是否正确,其中通信波特率默认值为9.6 Kbit/s。最后使PLC在RUN 状态,则整个系统将开始运作,系统演示画面如图7所示。

图7 系统演示画面

2.4.3综合调试结果

系统的硬件实物连接完毕后,进行升温测试,以预设值65 ℃为例,升温过程如图8所示。

图8 实时升温曲线(蓝:实测值,红:预设值65 ℃)

在时间为287 s时系统温度达到65 ℃,进入保温阶段。为了验证实测值与预设值之间的相对误差,分别设置了5个预设温度(20,25,30,35,40 ℃)进行系统调试,记录系统进行保温阶段时的温度实测值,运行结果如表2所示。从表2可以看出,随机设定的5个温度的实测值误差范围在-0.50%~0.45%,在实际工况的可接受范围内,系统设计能够满足实际应用需求。

表2 系统测试结果

3 结论

从系统测试的结果可以看出,以S7-200 PLC为核心,由温度传感器、模拟量输入模块、继电器以及MCGS组态环境构成的温度测量系统具有测量温度准确、实时、有效,MCGS监视与控制系统操作简单、方便,能够在300 s内自动达到预设的温度值。从表2的5个随机设定的温度预设值测试结果分析,实测值的误差范围均在-0.50%~0.45%之间,能满足大多数用户的要求,说明设计方案的正确性和可行性。当需要更高的误差精度控制时,可通过提高AD模块的位数实现更小的误差范围、更高的测量精度。