基于分水岭算法的矩形钢管混凝土构件刚度裂缝检测

祖庆芝

(漳州职业技术学院 建筑工程学院,福建 漳州 363000)

0 引言

钢管混凝土是20世纪60年代中期进入中国的,相关应用与研究也随之开始。目前,钢管混凝土是钢-混组合结构中应用最为广泛的形式之一,具备多样化构件,例如正方形、圆形、矩形等。钢管混凝土构件具有施工方便、塑性良好、承载力高、成本低廉、耐火性高等优点,被现代建筑体系广泛应用[1]。

此种构件将混凝土倒入矩形钢管中,有效地结合了钢管与混凝土的优势,获得了较高的承载力。相较于其他构件形式,矩形钢管混凝土构件有着较为明显的优点:一是钢管能够同时承担外模与支撑功能,有效地降低了成本;二是混凝土能够连续多层施工,有效地提升了施工效率;三是外形较为规则,方便建筑空间搭建;四是矩形钢管抗剪强度与抗弯刚度较大,能够承担双向的剪切作用,具备更好的延性性能[2]。

但是在矩形钢管混凝土构件实际应用中,也存在一定的缺陷,尤其是刚度裂缝缺陷,此种缺陷会导致混凝土碳化、保护层剥落等情况发生,若是刚度裂缝超出允许范围,就会产生不可预测的后果,威胁建筑物的安全。如何对矩形钢管混凝土构件刚度裂缝进行精确检测,成为建筑领域亟待解决的问题[3]。就已有文献成果来看,现有矩形钢管混凝土构件刚度裂缝检测方法由于应用手段自身的缺陷,存在着刚度裂缝检测精准度较差的问题,无法满足现今建筑安全需求,故提出基于分水岭算法的矩形钢管混凝土构件刚度裂缝检测方法。

1 矩形钢管混凝土构件刚度裂缝检测方法研究

1.1 刚度裂缝数字图像获取与预处理

为了精确地检测矩形钢管混凝土构件刚度裂缝,对已有刚度裂缝数字图像进行获取与预处理,为后续刚度裂缝的检测提供依据。

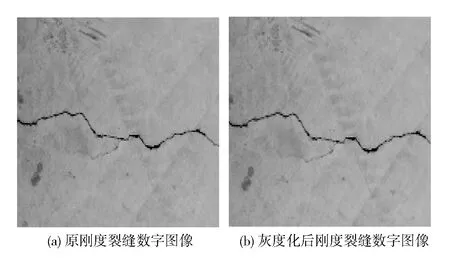

为了方便研究的进行,对刚度裂缝数字图像进行灰度处理,并对其灰度值进行适当的修正,以此实现数字图像的预处理。常规情况下,获得的刚度裂缝数字图像呈现为红、绿、蓝3种基色混合的彩色图像,其蕴含着较多的颜色信息,会加大刚度裂缝检测的难度,故对其进行灰度化处理[4]。

应用加权平均法对刚度裂缝数字图像进行灰度处理,该方法主要是对红、绿、蓝3种基色赋予不同的权重,利用加权平均计算灰度值,具体表达式为:

I(i,j)=αR(i,j)+βG(i,j)+γB(i,j)

(1)

式中:I(i,j)表示数字图像的灰度数值;α,β,γ表示红、绿、蓝3种基色对应的权重;R,G,B表示红色、绿色、蓝色。

刚度裂缝数字图像灰度化示例,如图1所示。

图1 刚度裂缝数字图像灰度化示例图

刚度裂缝数字图像在灰度化处理后,灰度值有可能出现一定范围的集中现象,使得数字图像视觉效果较差,也会对后期图像分割产生一定的不利影响,故需要对刚度裂缝数字图像灰度值进行适当地修正,以此来改善数字图像的清晰度。

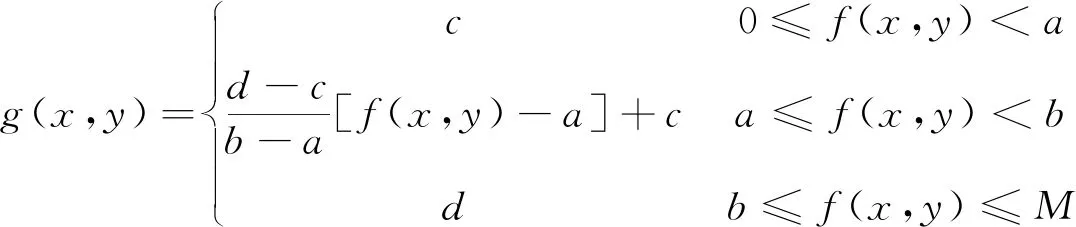

将灰度化处理后的刚度裂缝数字图像记为f(x,y),其对应灰度范围为[a,b],而灰度值修正过程即是将其灰度范围[a,b]扩展为[c,d],具体变换过程为:

(2)

式中:g(x,y)表示灰度修正后的刚度裂缝数字图像;M表示最大灰度值。

上述灰度修正方法也被称为灰度拉伸,主要通过三段线性变换对任意灰度区间进行压缩或者扩展处理[5]。常规情况下,若数字图像比较暗,需要扩展低灰度区间,压缩高灰度区间来提升图像质量[6]。灰度修正方法示意图如图2所示。

图2 图像灰度修正示意图

通过上述过程能够将刚度裂缝数字图像灰度值进行扩展,使得图像中裂缝边缘信息更加清晰,凸显裂缝区域信息,为后续数字图像分割打下坚实的基础[7]。

1.2 刚度裂缝数字图像分割

以预处理好的刚度裂缝数字图像为依据,基于分水岭算法对图像进行分割,为后续特征选取提供便利。

由于分水岭算法只能对梯度图像进行处理,故利用梯度算子(Sobel)对刚度裂缝数字图像进行边缘检测,获取梯度图像,其表达式为:

g′(x,y)=grad[g(x,y)]={[g(x,y)-g(x-1,y)]×[g(x,y)-g(x,y-1)]×2}×0.5

(3)

式中:g′(x,y)表示刚度裂缝梯度图像;grad[·]表示梯度运算。

若是对刚度裂缝梯度图像直接执行分水岭算法,容易出现过分割现象,故采用标记提取方法降低梯度图像中的伪局部极小值点,以此来抑制过分割现象的发生。

刚度裂缝梯度图像标记获取的具体步骤如下:

步骤一:梯度图像中包含多种噪声与细节纹理信息,会影响标记的准确性,故利用H-minima变换技术对梯度图像进行预处理,以此来降低过分割发生的概率[8]。H-minima变换表达式为:

(4)

步骤二:采用不同尺寸结构元素,此研究利用disk结构元素,其半径为r,通过多尺度闭重构技术,对梯度图像进行重构运算。

步骤三:以步骤二重构运算后的梯度图像为基础,将其与原始梯度图像求灰度差值,即可获得非高灰度区域(标记图像),其对应的就是分水岭变换区域极小值,表达式为:

(5)

步骤四:采用bwareaopen函数对小于区域面积区域块进行删除,同时保留区域块的边缘信息,以此来保证目标区域被标记。

步骤五:在步骤四基础上,利用强制极小值技术修改梯度图像,执行分水岭变换程序,直到梯度图像分割实现为止,输出梯度图像分割结果,为后续图像特征选取提供依据[10]。

1.3 刚度裂缝数字图像特征选取

以上述图像分割结果为依据,对刚度裂缝数字图像中的连通区域进行标记,剔除干扰区域,对连通区域特征进行相应的提取,为最终刚度裂缝检测做准备[11]。

在刚度裂缝图像分割后,会产生多个连通区域,其主要指的是灰度值相同、位置相邻像素点构成的特定区域,需要对其进行精准标记,为后续特征提取提供便利[12]。

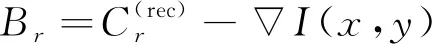

采用通路形式定义连通区域,4-邻域连通与8-邻域连通示例如图3所示。

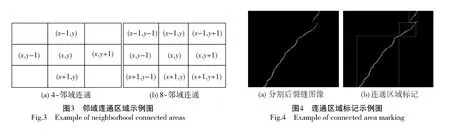

如图3所示,再加上刚度裂缝图像分布比较随机,没有一定的规律性,故选择8-邻域连通方式对连通区域进行标记[13]。连通区域标记示例如图4所示。

在连通区域标记后,对刚度裂缝几何特征进行提取,包含区域面积、周长、圆形度与矩形度,表达式为:

(6)

式中:A表示连通区域面积;α表示连通区域;P表示连通区域周长;C表示连通区域圆形度;V表示连通区域矩形度;L与W表示外接矩形的长度与宽度[14]。

1.4 刚度裂缝检测实现

以上述提取的刚度裂缝图像特征为基础,对刚度裂缝目标进行识别,并对裂缝片段进行连接,制定刚度裂缝检测程序,将获取矩形钢管混凝土构件数字图像输入至刚度裂缝检测程序中,即可实现矩形钢管混凝土构件刚度裂缝的检测[15]。

常规情况下,矩形钢管混凝土构件刚度裂缝呈现为细长形,并存在弯曲,获取数字图像中裂缝信息占比较小,故设置裂缝目标识别条件为:连通区域圆形度较小;连通区域矩形度较小;连通区域外接矩形长度与宽度比值较大。

若满足上述其中一个条件,即判定其为刚度裂缝。在矩形钢管混凝土构件应用过程中,刚度裂缝可能存在断裂情况,对裂缝检测带来了较大的困难,因此对断裂裂缝片段进行连接,其具体步骤如下所示:

步骤一:确定裂缝片段的首尾坐标值。

步骤二:计算不同端点之间的距离。

步骤三:确定任意两个端点之间的最小距离。

步骤四:对裂缝片段走势方向进行判断,以此来决定裂缝是否能够连接。

步骤五:若裂缝片段之间的距离小于最小距离,则将最大距离端点看作裂缝端点,不进行连接操作。

步骤六:若裂缝片段端点之间的距离大于外接矩阵对角线长度,该裂缝片段不进行连接操作[16]。

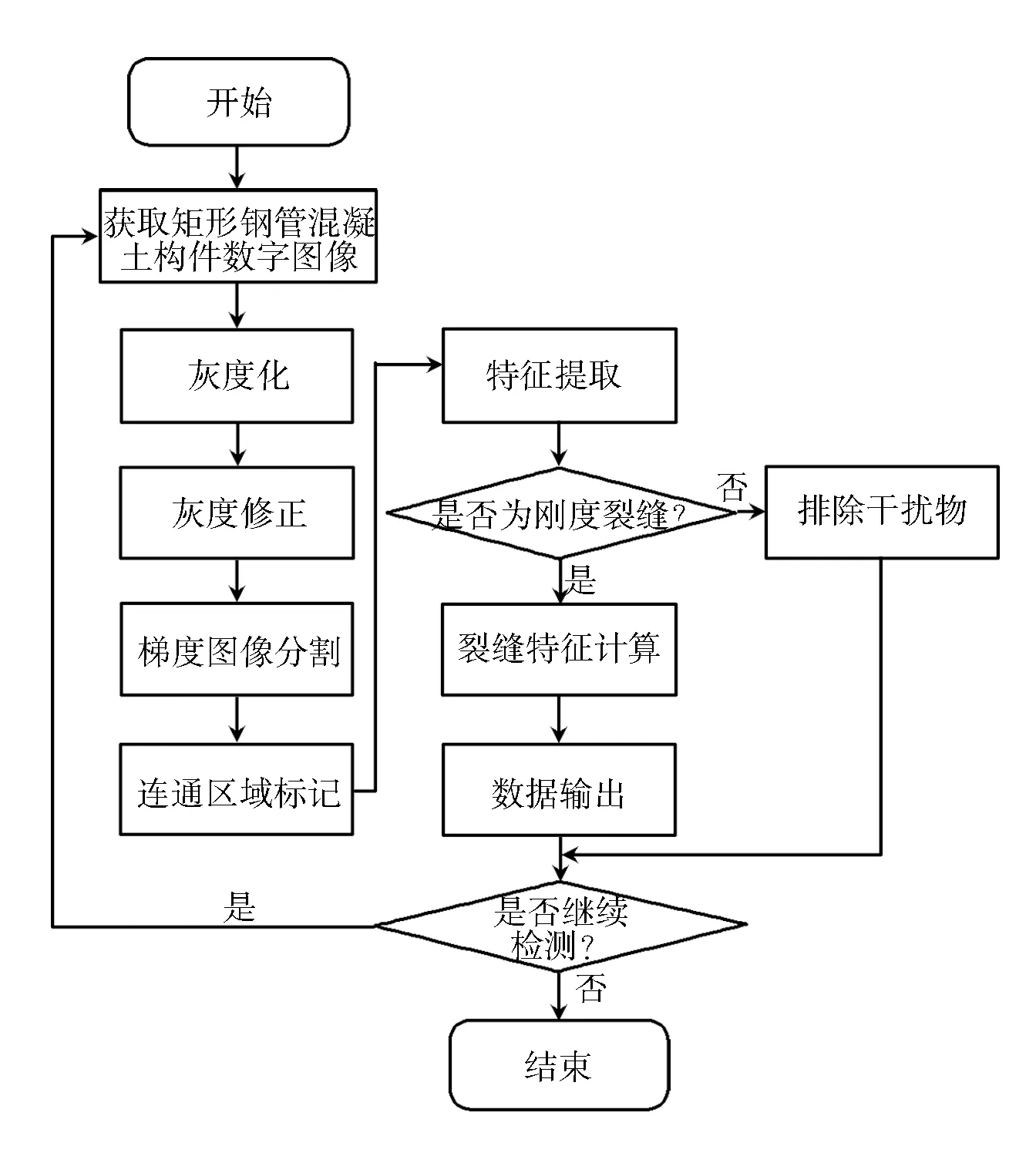

依据上述描述制定矩形钢管混凝土构件刚度裂缝检测程序,如图5所示。

图5 矩形钢管混凝土构件刚度裂缝检测程序示意图

如图5程序所示,将采集的矩形钢管混凝土构件刚度裂缝数字图像输入至检测程序中,输出结果即为刚度裂缝检测结果,为矩形钢管混凝土构件的安全应用提供更加有效的支撑。

2 应用性能分析

为了验证本文提出的方法与现有方法之间的应用性能差异,采用MATLAB仿真软件平台设计实验,具体实验过程如下。

2.1 实验装置介绍

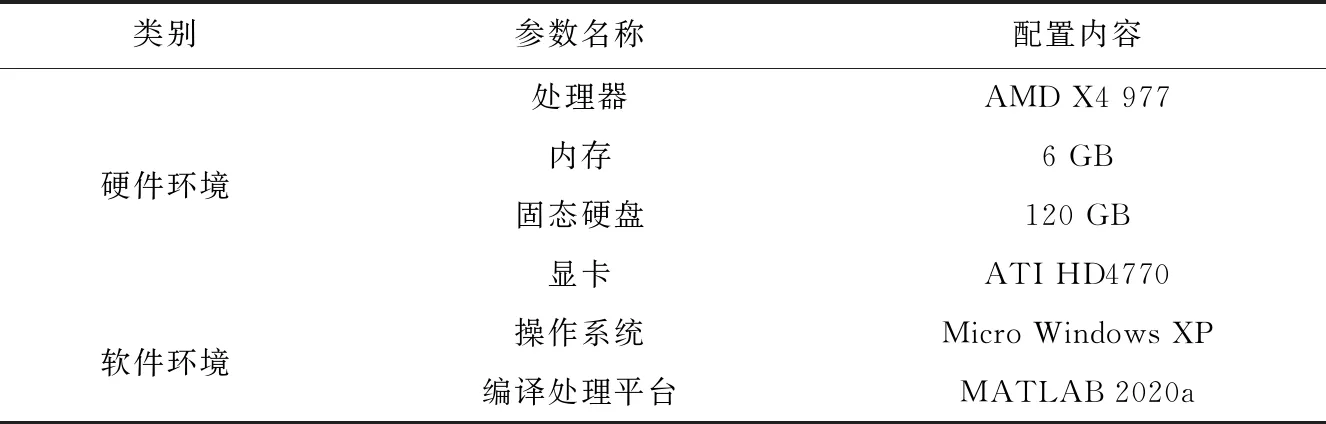

实验通过MATLAB仿真软件平台对数字图像进行相应的编码处理。实验装置包括单反相机、显微镜、三脚架、标尺、计算机等。计算机配置情况如表1所示。

表1 计算机配置表

矩形钢管混凝土构件数字图像采集步骤为:仪器架设→调整相机位置→人工校对→图像采集。

数字图像采集过程中,要保证光线充足,光线不足时可以采取人工补光措施,以此来获得更加清晰的数字图像。

2.2 实验数据准备

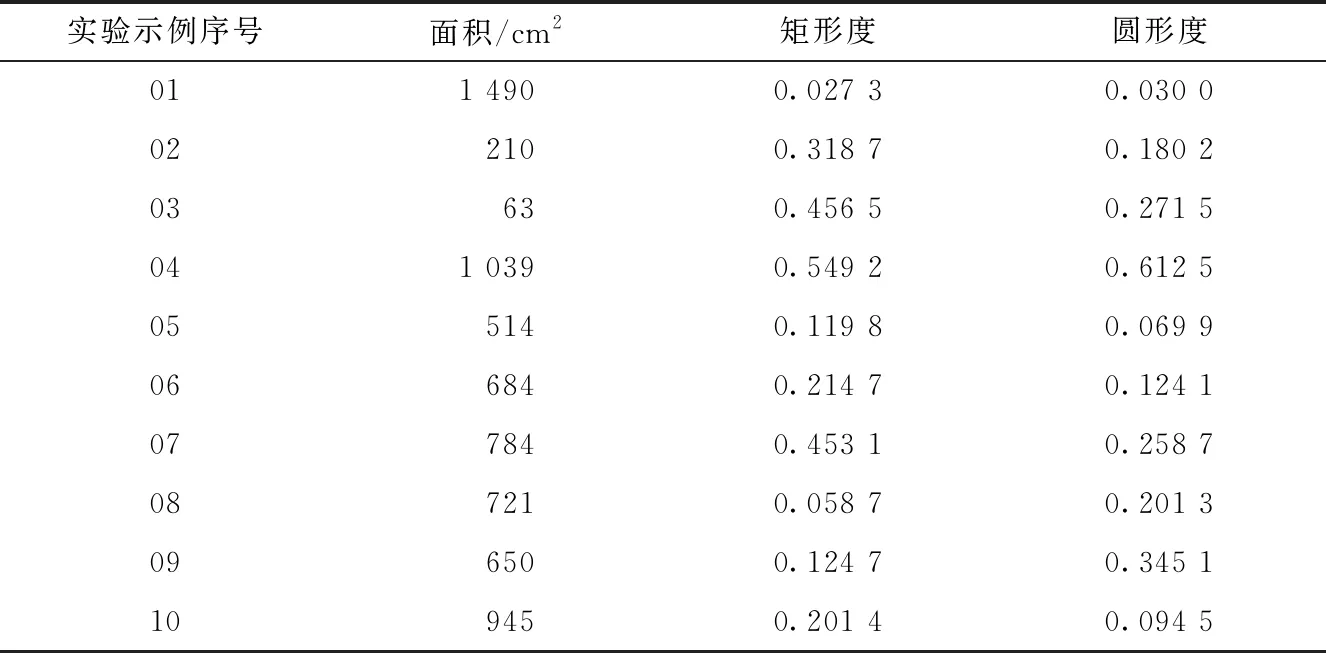

为了保障实验的顺利进行,选取10组实验示例,将其作为测试集合,具体情况如表2所示。

表2 实验数据表

2.3 实验结果分析

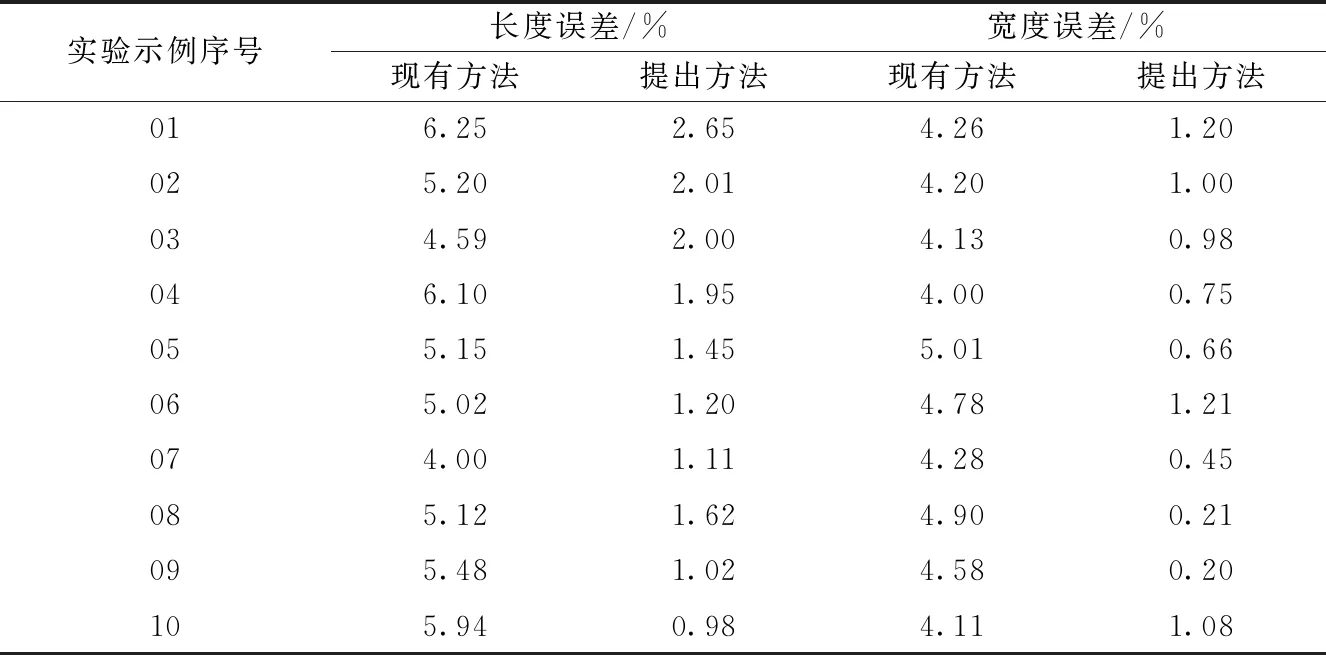

依据上述选取的实验装置、准备的实验数据,进行矩形钢管混凝土构件刚度裂缝检测实验,通过刚度裂缝检测长度与宽度误差数据反映刚度裂缝检测的精准度,以此来验证提出方法的应用性能。

通过仿真实验获得刚度裂缝检测精准度数据如表3所示。

表3 刚度裂缝检测精准度数据表

如表3数据显示,现有方法刚度裂缝检测长度误差数据范围为4.00%~6.25%,宽度误差数据范围为4.00%~5.01%;而提出方法刚度裂缝检测长度误差数据范围为0.98%~2.65%,宽度误差数据范围为0.20%~1.21%。

通过上述实验数据可以看出,与现有方法相比较,提出方法刚度裂缝检测长度误差与宽度误差均较小,表明提出方法具备更好的刚度裂缝检测精准度,能够发挥更好的应用效能,为矩形钢管混凝土构件的安全与应用提供更多的保障。

3 结束语

分水岭算法为矩形钢管混凝土构件刚度裂缝检测提供了新方法,该方法提高了刚度裂缝检测精确度,可为矩形钢管混凝土构件安全性提供更加可靠的保障,与此同时,为该领域有关工程刚度裂缝检测提供了新的路径。