热压式蒸馏水机和多效蒸馏水机制备注射用水的质量比较

赵书艺,韩祥东,赵小洁,祁 军,徐永浩,张齐明,勾洋梅,刘 晓

(兰州兰生血液制品有限公司,兰州 730046)

0 引言

注射用水在生物制药的生产、配制过程中有多种用途,是最常见的原料[1]。有多种方法可以制备注射用水,其中热压式蒸馏法和多效蒸馏法是生产注射用水最常用的2种方法[2]。多效蒸馏法的主要过程是原料水首先进入冷凝器和初级蒸馏冷却器,再进入第一效蒸发器后产生蒸汽,生成的蒸汽通过气液分离器去除蒸汽中的带杂质的水,在第一效蒸馏中产生的纯蒸汽传递到第二效中,用于在较低压力和温度下产生第二效蒸馏的蒸汽。如此不断重复,直至最后一效以及前面各效产生的蒸汽冷凝成注射用水。热压式蒸馏法的主要过程是原料水在排管中沸腾,生成的蒸汽通过气液分离器去除蒸汽中的杂质,纯蒸汽进入压缩机从而产生更高的饱和压力,压缩产生的具有更高压力的蒸汽被排放到管外的蒸发器中进行冷凝并释放其潜热至管内的沸水中,蒸汽在管外凝结成注射用水[3]。本文对热压式蒸馏水机和多效蒸馏水机制备的注射用水进行连续检测,以确保制备的注射用水符合制药用水要求。

1 材料和方法

1.1 注射用水的制备设备

本研究分别采用吉林华通制药设备有限公司生产的LD3000/6S多效蒸馏水机和楚天华通医药设备有限公司生产的VCS12000/H热压式蒸馏水机制备注射用水,均以纯化水为原料水。

LD3000/6S多效蒸馏水机(如图1所示)利用列管降膜蒸发原理,受各效蒸发器不同压力的驱动,第一效产生的纯蒸汽可作为下一效的加热蒸汽,以此类推,经过多效的换热蒸发,原料水被充分汽化,各效产生的纯蒸汽则在换热过程中被冷凝成注射用水[4-5],生产能力是6 t/h。

图1 LD3000/6S多效蒸馏水机示意图

VCS12000/H热压式蒸馏水机(如图2所示)利用高能效蒸汽压缩机压缩,经多级分离产生纯蒸汽,通过压缩机把电能转换成热能,提高二次蒸汽的热焓,并使其继续进入蒸发器进行汽水换热,可最大限度地降低外部工业蒸汽的消耗,依靠蒸汽机械再压缩技术实现低成本制备注射用水[5],生产能力是8~12 t/h。相比多效蒸馏水机,热压式蒸馏水机具有节约能耗、产水量大等特点[6-7]。

图2 VCS12000/H热压式蒸馏水机示意图

1.2 方法

1.2.1 检测方法

对本公司2019年1—7月采用多效蒸馏水机生产的注射用水和2019年9月至2020年3月采用热压式蒸馏水机生产的注射用水的质量进行比较。取样点分为热压式蒸馏水机和多效蒸馏水机的总出水口和总回水口4个点,取样频次为每周取样1次,共取样28周。检测指标包括性状、pH值、氨、硝酸盐、亚硝酸盐、电导率、总有机碳、不挥发物、重金属、细菌内毒素和微生物限度。

1.2.2 评价标准

注射用水质量指标应符合《中华人民共和国药典》(2020年版)(以下简称《中国药典》)的相关要求[8-9]。

1.2.3 统计学方法

所有数据为多效蒸馏水机和热压式蒸馏水机总出水口和总回水口各28个注射用水的样品检测结果,采用OriginPro 9.0绘图,采用Excel 2013软件进行统计,并对数据进行单因素方差分析,P<0.05表示差异具有统计学意义。

2 结果

多效蒸馏水机和热压式蒸馏水机注射用水总出水口和总回水口的质量指标,包括性状、pH值、氨、硝酸盐、亚硝酸盐、电导率、总有机碳、不挥发物、重金属、细菌内毒素和微生物限度均符合《中国药典》的相关要求。

2.1 注射用水的pH值检测结果

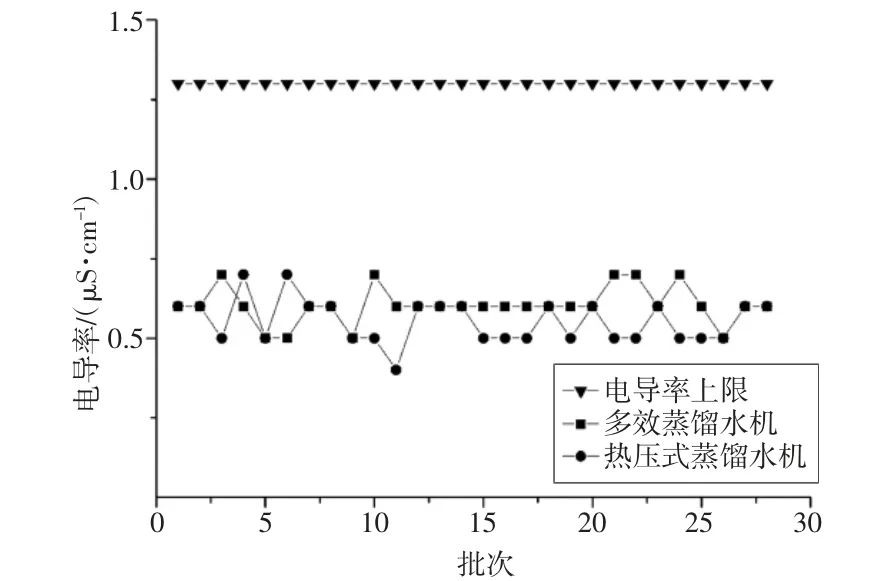

多效蒸馏水机和热压式蒸馏水机生产的注射用水的pH值范围均为5.9~6.4,无显著性差异(P>0.05),均符合《中国药典》标准(见表1),监测数据总体趋势平稳(如图3、4所示)。

图3 多效蒸馏水机和热压式蒸馏水机总出水口注射用水的pH值比较

表1 2种设备制备的注射用水的pH值指标结果

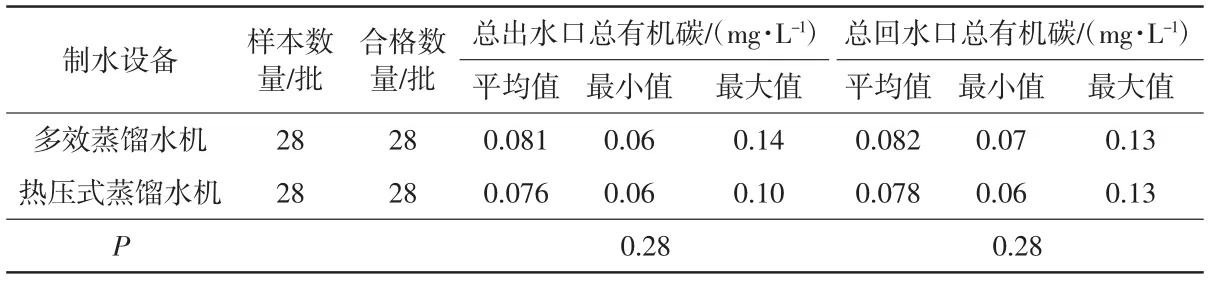

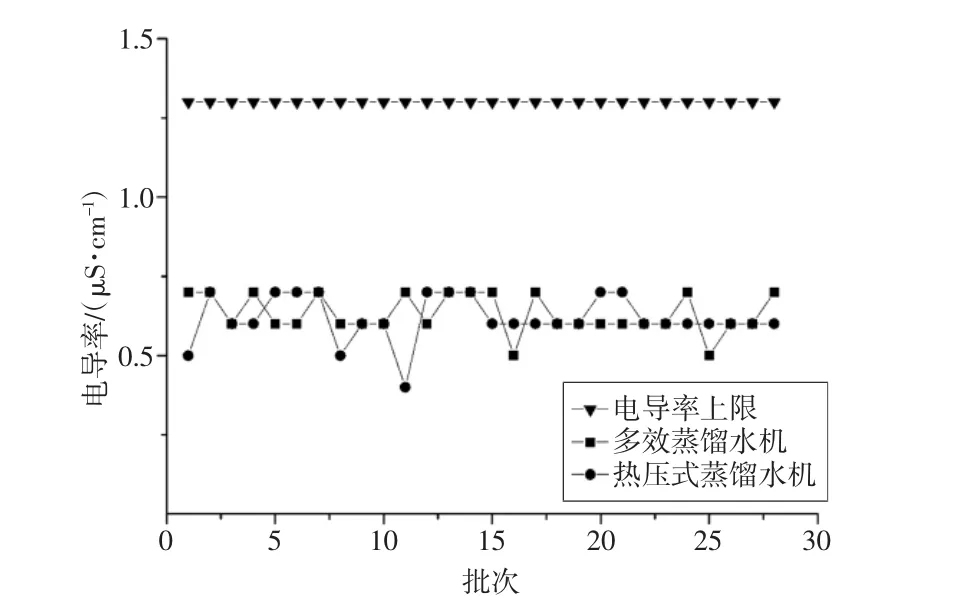

2.2 注射用水的电导率检测结果

多效蒸馏水机和热压式蒸馏水机生产的注射用水的电导率范围分别是0.5~0.7μS/cm和0.4~0.7μS/cm(测定温度为25℃),热压式蒸馏水机出水口注射用水的电导率显著低于多效蒸馏水机的电导率(P<0.05),多效蒸馏水机和热压式蒸馏水机总回水口注射用水的电导率无显著性差异(P>0.05),均符合《中国药典》标准(见表2),监测数据总体趋势平稳(如图5、6所示)。众所周知,电导率是表征物体导电能力的物理量,水的电导率与水的纯度呈负相关。因此,热压式蒸馏水机相比多效蒸馏水机制备的注射用水质量更好。

图5 多效蒸馏水机和热压式蒸馏水机总出水口注射用水的电导率比较

表2 2种设备制备的注射用水的电导率指标结果

图4 多效蒸馏水机和热压式蒸馏水机总回水口注射用水的pH值比较

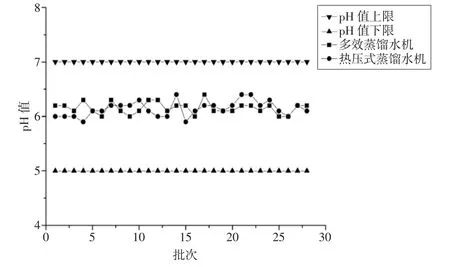

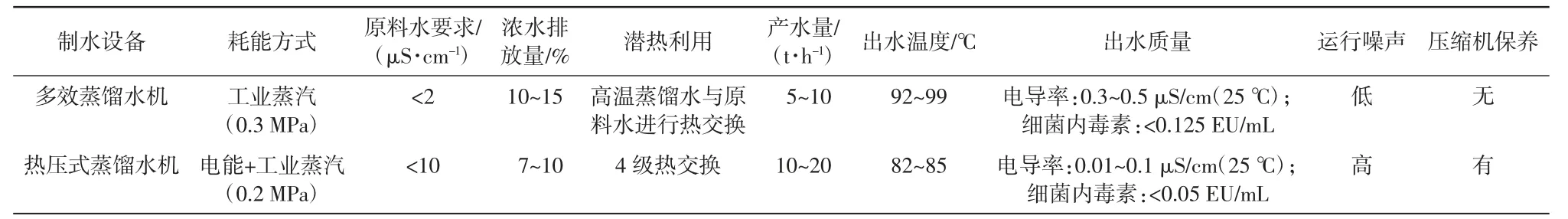

2.3 注射用水的总有机碳检测结果

多效蒸馏水机和热压式蒸馏水机生产的注射用水的总有机碳的范围分别为0.06~0.14 mg/L和0.06~0.13 mg/L,无显著性差异(P>0.05),均符合《中国药典》标准(见表3)。总有机碳监测数据为离线检测,总体趋势平稳(如图7、8所示)。

图7 多效蒸馏水机和热压式蒸馏水机总出水口注射用水的总有机碳比较

表3 2种设备制备的注射用水的总有机碳指标结果

图6 多效蒸馏水机和热压式蒸馏水机总回水口注射用水的电导率比较

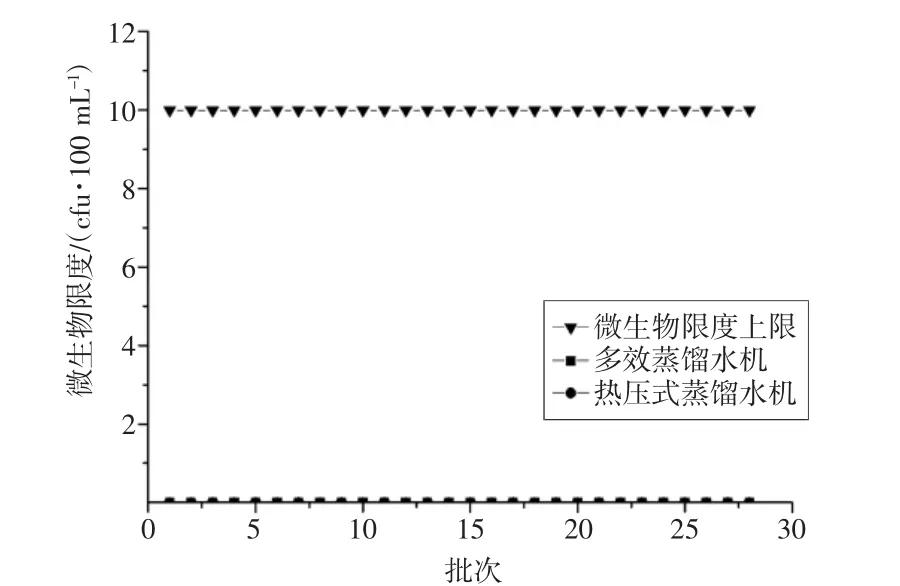

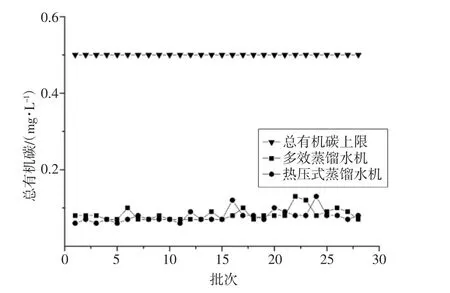

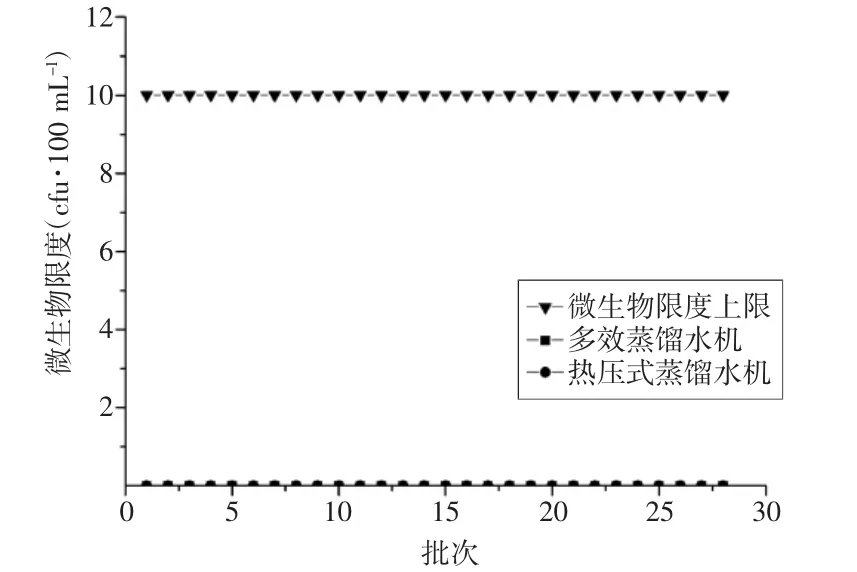

2.4 注射用水的微生物限度检测结果

多效蒸馏水机和热压式蒸馏水机总出水口和总回水口注射用水的需氧菌总数均为0(远低于10 cfu/100 mL),无显著性差异(P>0.05),表明2种设备制备的注射用水微生物限度均符合《中国药典》标准(见表4,如图9、10所示)。

图9 多效蒸馏水机和热压式蒸馏水机总出水口注射用水的微生物限度比较

表4 2种设备制备的注射用水的微生物限度指标结果

3 讨论

中国、美国、欧盟、日本制备注射用水的方法主要有蒸馏法和反渗透(reverse osmosis,RO)法,其中,蒸馏法是国内外公认的首选方法[10]。随着注射用水制备设备的发展,从塔式蒸馏器到多效蒸馏器再到气压式蒸馏器(也称热压式蒸馏水机),制备的注射用水质量逐步提升,设备能耗逐步降低[6,11]。第一代蒸馏水机——塔式蒸馏水机,因能耗高、生产技术落后、制备注射用水的质量低,已被具有生产技术先进、操作便捷、噪声低、运行稳定等优点的多效蒸馏水机和具有耗能低、产量高等优点的热压式蒸馏水机取代[12]。

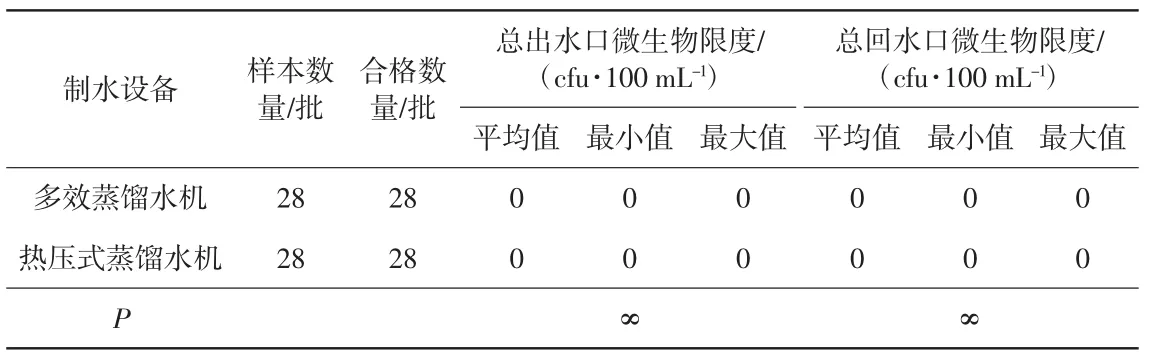

多效蒸馏水机和热压式蒸馏水机比较见表5[10,12]。多效蒸馏水机的优势是采用传统方法,可靠性高,但能耗较高。热压式蒸馏水机的优势是开机运行所需的蒸汽压力低,能满足工业蒸汽紧张时的生产需求;原料水的电导率要求低;出水温度较低,能满足中国《药品生产质量管理规范》(good manufacturing practice,GMP)中的注射用水可采用70℃以上保温循环的要求,也能防止红锈的滋生;产水量大,且浓水排放量较低,更节水。热压式蒸馏水机仅用11~16 kJ的压缩功来回收释放蒸汽中所含的约1 056 kJ的潜热。另外,热压式蒸馏水机中的热交换器也有利于减少系统的能量消耗[13],因此,热压式蒸馏水机的最大优势是在制水过程中热效率较高。热压式蒸馏水机的核心是压缩机,虽然经过50 a的发展,提高了压缩机的可靠性,减少了压缩机的噪声和能耗,但其仍有一定的改造空间[6]。

表5 多效蒸馏水机和热压式蒸馏水机比较

图8 多效蒸馏水机和热压式蒸馏水机总回水口注射用水的总有机碳比较

图10 多效蒸馏水机和热压式蒸馏水机总回水口注射用水的微生物限度比较

无论是多效蒸馏水机还是热压式蒸馏水机,在制备注射用水用于生物制药生产时,都要进行持续的检测,以确保其符合质量指标。因此,需要根据《中国药典》评估各种质量参数,如pH值、电导率、总有机碳、微生物限度、细菌内毒素和硝酸盐等,特别是反映注射用水质量的关键指标:电导率、总有机碳、微生物限度和细菌内毒素[12]。在制药工业中,注射用水制水设备能稳定运行,制备的注射用水符合《中国药典》要求,是生物制药行业注射用水制备设备选用的要求[14]。本文采用的多效蒸馏水机和热压式蒸馏水机运行稳定,连续监测的28周注射用水的质量均符合《中国药典》标准[9]。多效蒸馏水机和热压式蒸馏水机制备的注射用水,pH值范围为5.9~6.4,总有机碳范围为0.06~0.14,微生物限度值均为0,符合并远低于《中国药典》标准[9],且均无显著性差异。而热压式蒸馏水机制备的注射用水的电导率显著低于多效蒸馏水机,其他指标包括性状、氨、硝酸盐、亚硝酸盐、不挥发物、重金属和细菌内毒素均符合《中国药典》标准。这表明多效蒸馏水机和热压式蒸馏水机均能制备符合要求的注射用水,并且热压式蒸馏水机制备的注射用水纯度更高、质量更好。另外,热压式蒸馏水机具有节约能源并降低成本的优势。目前,热压式蒸馏水机制备的注射用水监测结果的相关文献较少,本文提供了热压式蒸馏水机用于制备注射用水的示例,并证明热压式蒸馏水机应用于生物技术制药中的可靠性。

本研究尚未对热压式蒸馏水机制备的注射用水进行日常监控,不足以评估季节变化对水质的影响。在季节更替方面,热压式蒸馏水机制备的注射用水质量情况仍待进一步研究。