真空系统的设计

魏金莹,李山峰,郭永朝,闫慧子

(北京航天试验技术研究所,北京 100074)

1 前 言

氢能是一种清洁高效的未来能源,氢能以其来源广、可储存、可再生、零污染的特殊禀性成为国际能源变革的重要选择。液氢密度是气氢密度的800倍以上,如果通过使用低成本、大规模高效液化技术和高效、高安全性的储运、加注设备,那么液氢的使用成本将大幅降低,液氢的应用领域也会逐渐从航天军工领域扩展至民用领域。在液氢生产系统中会配备液化冷箱,实现氢气到液氢的转化,在冷箱内布置了多级换热器,温区在20~80 K,为了保证必须的低温环境,阻止热交换,必须使冷箱内保持1×10-3Pa的真空。相应的须配备一套绝热真空机组,真空机组包含初级泵和次级泵,两者串联,两者启停由真空计数值联锁控制,与此同时初级泵还可以用来对管路进行抽空置换。

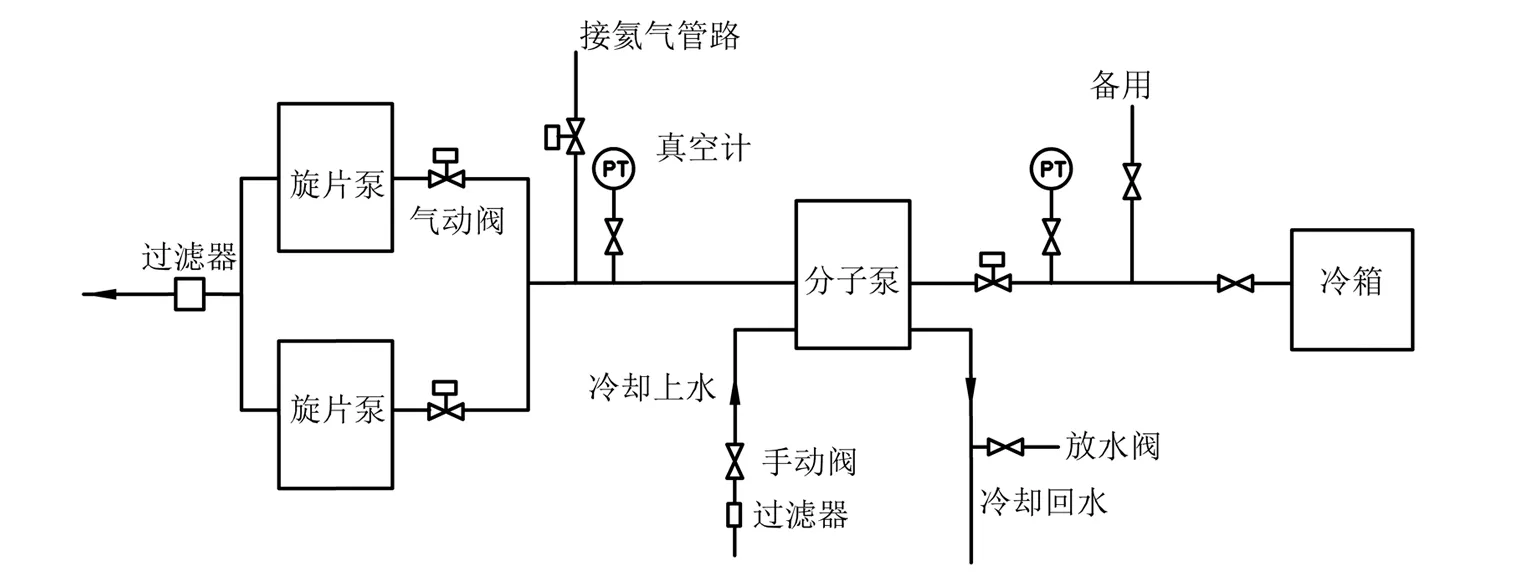

2 系统工艺设计

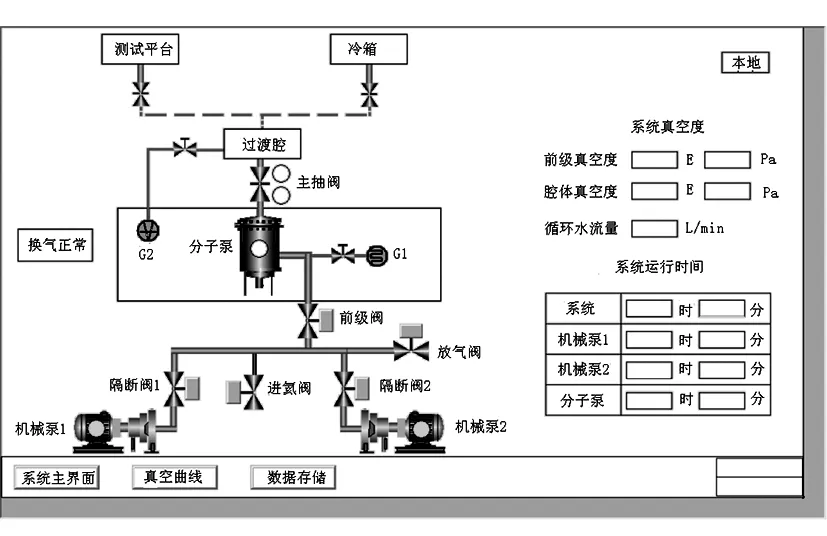

根据氢液化冷箱技术要求,需要配备一套真空系统,其中冷箱真空度要求为:1×10-3Pa。为了满足真空度要求,通常采用分子泵,但分子泵的启动压力一般在100 Pa左右,无法在大气压下启动,为了确保分子泵的寿命和可靠性,有些厂家建议在10 Pa以下启动分子泵,由于冷箱最初为常压,因此如果采用分子泵,必须采用初级泵和次级分子泵结合的方式。首先使用初级泵对系统抽真空,等真空度满足分子泵启动条件后再开启分子泵。经计算系统初级泵抽速不低于0.048 m3/s,分子泵抽速不低于2.2 m3/s为宜。在初级泵选型方面,经调研目前市场上的干泵和旋片泵均能满足要求,但干泵的极限真空度约为数Pa左右,真空度较低,而双级旋片泵的极限真空度能达到6×10-2~1×10-2Pa水平,极限真空度相对较高,且性价比较高,因此初级泵选择旋片泵[1]。对于分子泵,考虑到磁悬浮分子泵利用磁力作用将转子悬浮于空中,使转子与定子之间没有机械接触,不用任何润滑油,可实现完全无油化,而且由于转子与定子之间没有机械接触,轴承的寿命非常长,加上泵的振动与噪声很低,安装姿态不受限制,可任意角度安装,因此计划选择磁悬浮涡轮分子泵[2]。同时初级泵与分子泵串联满足氢液化冷箱的真空度要求,能够满足氢液化系统氦气管路的抽空置换,而氦气管路置换对抽速要求不高,因此计划选择两台不低于0.024 m3/s的旋片泵,在抽氦气管路时只使用一台,另一台作为备份以增加系统的互换性。具体流程如图1所示。其中冷箱前端还增加了一个与过渡段法兰连接的手动阀,这样可以把真空系统做成可移动式撬装结构,在冷箱停产无须抽真空的情况下可以将冷箱前端手动阀关闭,将真空系统拆卸下来给其他系统抽空。由于系统采用全自动,阀门采用气动阀或防爆电磁阀,经调研目前市场上较好的真空阀门为VAT的气动阀门,故系统抽空管路上所用的阀门计划选择VAT气动阀。

图1 真空系统流程图

3 系统防爆功能设计

冷箱本身是一台中空的容器,端部安装了阀门、管路、内置了多级换热器、吸附器等设备。真空系统为氢液化冷箱抽真空,为内部换热器等提供真空环境,阻止热交换,确保系统能实现氢气到液氢之间的逐级转化。在系统设计之初,冷箱内换热器、吸附器等管路采用焊接结构,避免管路氢气泄漏,同时厂房内部还安装了氢浓度探头和联锁风机,以确保故障时泄漏氢气的疏散,应该说从工艺建设和厂房硬件方面都提供了必备的安全保障,但考虑到冷箱内设备中有些管路内流经介质为氢,为了进一步确保安全,对抽真空系统采取了防爆设计。在GB 50058—2014《爆炸危险环境电力装置设计规范》中明确规定爆炸性环境的电力装置设计宜将设备和线路,特别是正常运行时能发生火花的设备布置在爆炸性环境以外[3]。当需设在爆炸性环境内时,应布置在爆炸性危险性较小的地方。考虑到分子泵和机械泵如果放置在非防爆间,距离冷箱较远,抽空效果不理想,仍计划放置在冷箱旁边,并根据相关标准做好防爆设计。为了确保人员安全和工艺易操作性,采用自动控制,将控制柜放置在非防爆间,既加大了操作安全性,也满足了工艺自动化需要,减少了人力。另外为进一步确保真空机组的安全性能,分子泵与机械泵之间的所有阀门采用气动阀,但供气系统需要电磁阀控制,为了保障安全,控制系统供气和停气的电磁阀安装在控制柜上,同样处于非防爆间,进一步降低了安全隐患。

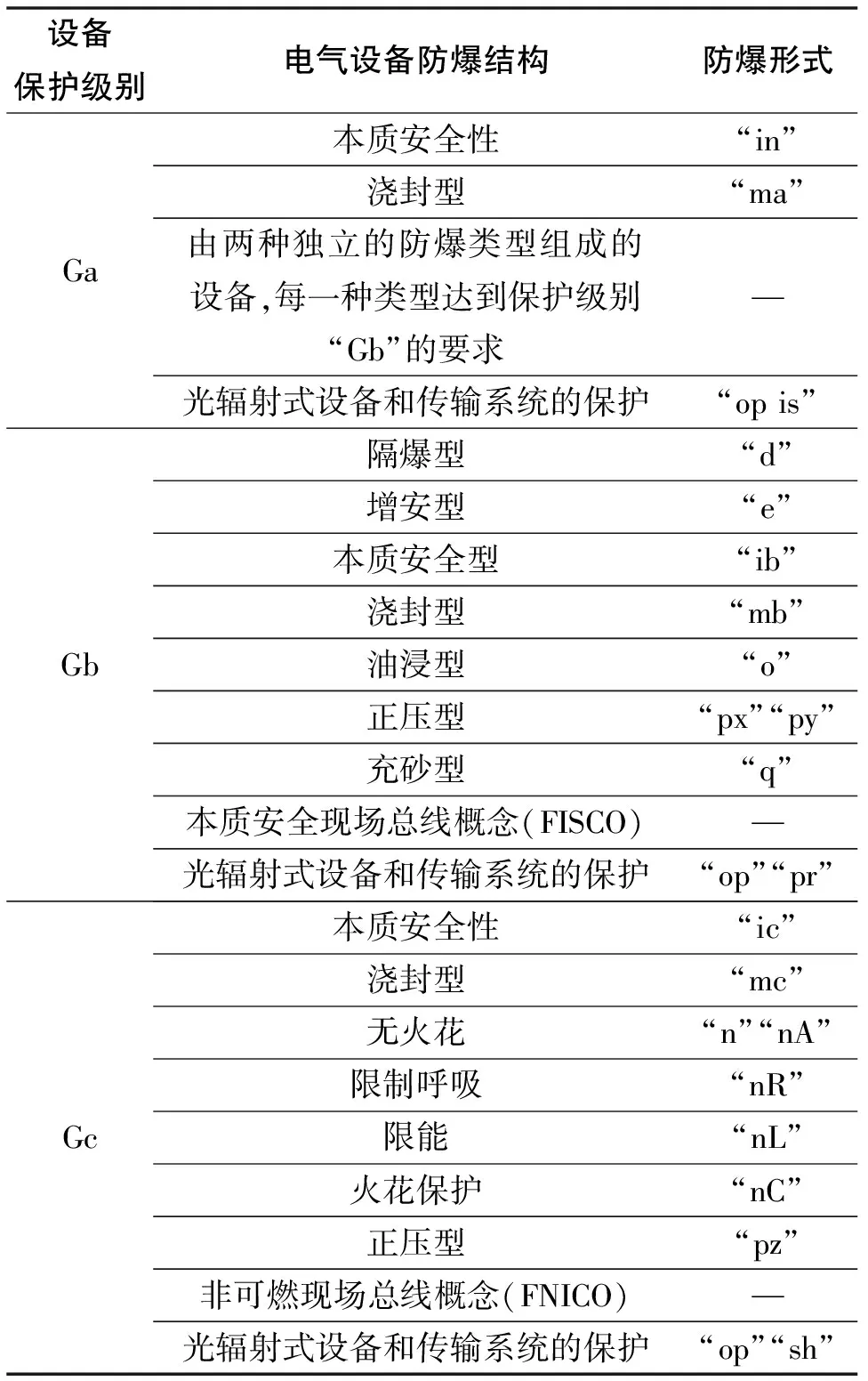

对于真空机组,也就是旋片泵和分子泵的防爆设计必须参照我国的相关规范。在GB 50058—2014《爆炸危险环境电力装置设计规范》中根据爆炸气体混合物出现的频率程度和持续时间将爆炸性气体环境分为0区、1区、2区,其中0区为连续出现或长期出现爆炸性气体混合物的环境;1区为正常运行时可能出现爆炸性气体混合物的环境;2区为正常运行时不太可能出现爆炸性气体混合物的环境,或即使出现也仅是短时间内存在的爆炸性气体混合物的环境。考虑到在厂房内已有冷箱的氢气回路都采用焊接结构,现有的冷箱有的运行十几年都没有出现设备氢气泄漏的现象,因此真空系统所在的区域应为2区。GB 50058—2014《爆炸危险环境电力装置设计规范》规定2区内设备保护级别为Ga、Gb或Gc均可。设备保护级别通常简称为EPL,是Equipment protection levels的简写形式,其中“EPL Ga”爆炸性气体环境用设备,具有“很高”的保护等级,在正常运行中,在预期的故障条件下或者在罕见的故障条件下不会成为点燃源;“EPL Gb”爆炸性气体环境用设备,具有“高”的保护等级,在正常运行过程中、在预期的故障条件下不会成为点燃源;“EPL Gc”爆炸性气体环境用设备,具有“加强”的保护等级,在正常运行过程中不会成为点燃源,也可采取附加保护,保证在点燃源有规律预期出现的情况下(如灯具的故障)不会点燃。其中在不同的等级下可采用相应的电气设备防爆结构,具体内容如表1所示。

表1 电气设备保护级别与电气设备防爆结构的关系

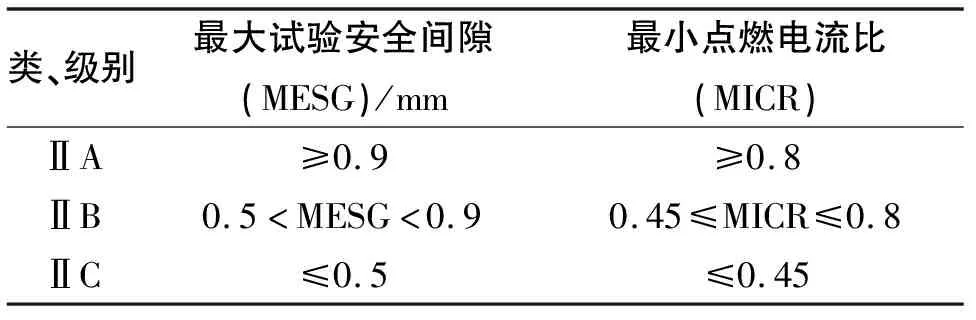

真空系统所在的环境为2区,设备保护等级为Ga、Gb和Gc即可,因此在选择时会在安全第一、符合Ga、Gb或Gc的基础上,考虑系统实施的难易程度和技术成熟度。真空系统包括旋片泵和分子泵,目前旋片泵的防爆形式常见于Gb中的隔爆型,采用电机防爆的形式,满足安全要求。但防爆电机选型时,必须考虑到防爆等级,这也与我国防爆标准要求相关,在GB 3836.11—2017《爆炸性环境 第11部分:气体和蒸气物质特性分类试验方法和数据》中规定气体和蒸汽可依据最大试验安全间隙分为I类和ⅡA类、ⅡB类和ⅡC类。爆炸性气体环境用设备分为两类,分别为Ⅰ类和Ⅱ类,其中Ⅰ类为煤矿瓦斯气体(甲烷)环境用设备,Ⅱ类为煤矿瓦斯气体(甲烷)环境之外其他爆炸性气体环境用电气设备,本次并非煤矿(甲烷)用电设备,显然属于Ⅱ类。同时该标准中将爆炸性气体混合物按照最大试验安全间隙(MESG)或最小点燃电流比(MICR)分为ⅡA、ⅡB和ⅡC三个级别,具体数值如表2所示,大多数气体和蒸气用最大试验安全间隙或最小点燃电流比即可,少数情况下需要同时测定。其中GB 3836.11—2017《爆炸性环境 第11部分:气体和蒸气物质特性分类试验方法和数据》中提出氢气在体积分数为29.0%~31.0%时,最大试验安全间隙(MESG)为0.30 mm[4],最小点燃电流是指在规定的条件下,能点燃最易点燃混合物的最小电流。最小点燃能量可以用一定电压下的电流值来表示,例如电压为24 V和电感为95 mH的电感性电路,甲烷的最小点燃电流为110 mA,氢气为30 mA。某气体的最小点燃电流比(MICR)为该气体最小点燃电流与甲烷的最小点燃电流的比值,在以上电压为24 V、电感为95 mH的电感性电路氢气的最小点燃电路比为0.27。不论是从氢气的最大试验安全间隙还是最小点燃电流比可知,氢气为典型的ⅡC类气体,其所采用的设备防爆等级也许满足ⅡC要求。

表2 爆炸性气体混合物分级

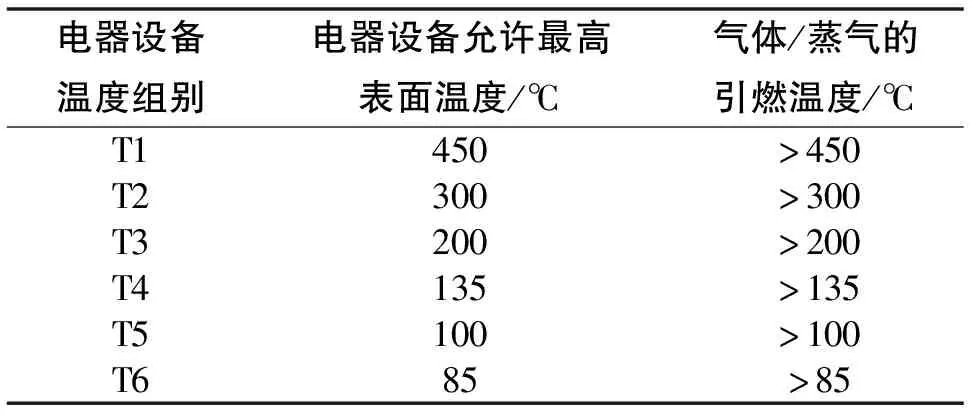

同时爆炸性气体混合物按照引燃温度分组,引燃温度分组应符合表3规定,由于氢气的引燃温度为500℃,故选择电气设备温度组别为T1即可,但目前电机厂家为了涵盖更多的气体类别,普遍生产的温度组别为T4,因此旋片泵防爆电机选型为Ⅱ C T4。

表3 Ⅱ类电气设备的温度组别、最高表面温度和气体、蒸气引燃温度之间的关系

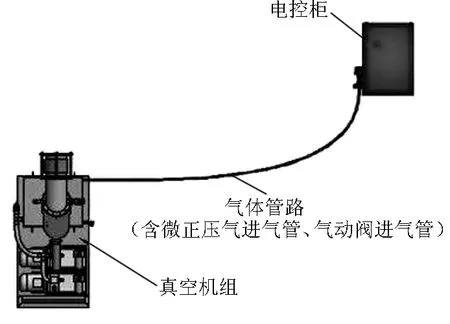

除了旋片泵以外,系统还配备了分子泵,但目前市场上的分子泵都没有配备防爆电机,须采用其他的防爆形式,目前常用的防爆型式为px型正压防爆,所谓的正压保护是配备一个正压外壳,保持外壳内部保护气体的压力高于外部压力,阻止外部爆炸性气体进入外壳的方法[5]。因此项目组将分子泵封闭在一个防爆箱内,同时向防爆箱内充入氮气,保持系统氮气微正压,如图2所示。

图2 分子泵正压防爆原理图

4 分系统设计及组成

系统主要由以下4个部分组成:1.撬装平台:包括防爆箱,可移动机架;2.真空机组:主要包括真空泵、真空阀门、管路及真空测量仪器等;3.辅助系统:主要包括供气系统、供水系统;4.监控系统:主要包括触摸屏、控制电源、PLC和各种操作控制开关等。

4.1 撬装平台

考虑到此次冷箱间歇式运转,在冷箱停车期间可以把真空系统用在其他抽真空要求相同的系统,为节约成本,将真空系统设计为可移动式撬装结构,且下端带滚轮,为冷箱抽真空时只需将真空系统与冷箱采用法兰形式对接;为其他系统抽真空时,只需将真空系统与冷箱断开,再与其他系统相连即可。考虑到管路连接,在机组接口处安装一段波纹管,方便机组和被抽空容器的连接。撬装平台主要由防爆箱、可移动小车组成。机架使用标准型钢管焊接成型。机架承重好,稳定性好,可推拉,底部有脚轮,方便移动。机架上安装机械泵、分子泵、防爆箱。防爆箱采用六方体,开氮气进出孔,开冷却水进出孔,走线孔。防爆箱内放置分子泵,真空传感器等。

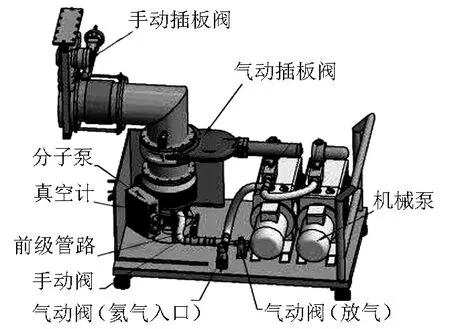

4.2 真空机组

真空机组包括机械泵、分子泵、前级隔断阀门、主抽阀、过渡腔及管路、连接工位用阀门、真空测量用传感器等,其结构示意图如图3所示。

图3 真空机组结构示意图

分子泵入口高真空位置安装一个进口真空传感器,用于测量高真空真空度,同时在插板阀关闭情况下可观察冷箱真空度;在分子泵出口位置安装一个进口低真空传感器,真空传感器可与PLC直接通讯,真空度显示在触摸屏上,可直接读取。

4.3 辅助系统

辅助系统主要包括供气系统、供水系统。供气系统提供气动真空阀门气源以及保持防爆箱内微正压状态;供水系统为分子泵提供冷却水。

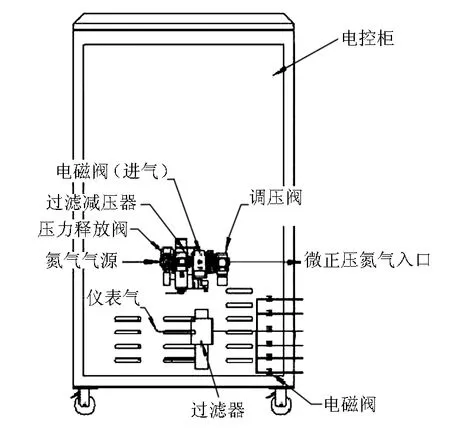

4.3.1供气系统

供气系统包括防爆箱微正压供气系统、仪表气供气系统两个系统。供气系统整体布局图如图4所示。防爆箱微正压供气系统包括供气管路、压力释放阀、过滤减压阀、气动截止阀、调压阀等,压力不大于1 MPa。根据我国标准,正压防爆箱内微正压的压力不低于50 Pa,本系统在防爆箱适当位置设置氮气进口和出口,从氮气入口向防爆箱内通入氮气,保持箱内微正压。气源氮气依次通过安装于压机间控制柜上的压力释放阀(防止超过设定压力,超压自动泄压)、过滤器(去除气源的杂质及颗粒)、气动截止阀(控制进气)、调压阀(控制进气压力)通入防爆箱内。防爆箱安装防爆压力变送器、防爆气动截止阀,压力变送器实时显示箱内压力,当压力大于400 Pa时系统自动打开出口阀放气,当系统压力低于80 Pa时出现低压报警,虽然此时压力仍然大于50 Pa,但提前提醒工作人员查找原因,确保系统正常工作。仪表气系统包括供气管路、过滤器、控制阀门用电磁阀等,压力约0.4~0.5 MPa。仪表气源气体经过滤器过滤后,供给各个阀门用电磁阀,由各电磁阀控制相关气动阀门工作。供气系统阀门布局图如图5所示。

图4 供气系统整体布局图

图5 供气系统阀门布局图

4.3.2供水系统

供水系统包括供水管路、过滤器、阀门、流量计等。在水的进出口分别安装一个手动截止阀,控制进出水。在进水位置安装一个过滤器,去除水中的杂质。在出水口处设置流量计,在分子泵冷却水流量不足时报警,起保护分子泵作用。供水系统布局图及水管示意图如图6所示。

图6 供水系统布局图

4.3.3监控系统

监控系统控制整个系统的运行,它包括机柜、触摸屏、PLC等设备。该系统采用清晰明了的人机交互界面,方便人员操作,如图7所示。同时对必要的数据进行采集、整理、记录、显示。

图7 人机交互界面

5 结 论

本文从系统工艺选型、防爆功能设计以及各个系统的配置方面阐述了真空系统的设计,同时为实现自动化操作,系统还配备了PLC控制模块,由于该真空系统为氢液化冷箱抽真空,是氢液化系统的一部分,因此该真空系统除了自身配备控制系统可以实现本地控制以外,还预留有远程接口,方便读取信息进行远程控制。经过调试,各个系统运行正常,完全满足冷箱对真空系统的要求。