船舶双燃料发动机LNG供气系统模拟仿真技术应用研究

崔锦泉,周 伟,王智磊,王廷勇

(青岛双瑞海洋环境工程股份有限公司,山东 青岛 266101)

0 引 言

随着海洋环境保护意识逐渐提高,对于船舶排放要求越发严格。国际海事组织颁布了一系列有关船舶排放的防污公约,对于氮氧化合物及硫氧化物等污染物制定了详细的排放标准。根据国际海事组织颁布的《MARPOL 73/78》附则Ⅵ中的规定:2020年后,对于船用低速机,在排放非控制区,氮氧化物排放限值为14.4 g/kW·h,硫氧化物排放限值为0.5% m/m;在ECA区(排放限制区),氮氧化物排放限值为3.4 g/kW·h,硫氧化物排放限值为0.1% m/m。现有的SCR(选择性催化还原技术)系统、EGR(废气再循环)系统以及EGSC(船舶废气清洗系统)等尾气后处理技术已经很难满足公约的要求,船舶动力市场逐渐趋向于清洁能源的开发与利用。液化天然气(liquefied natural gas,LNG)作为一种清洁型绿色能源,主要组分是甲烷,还有少量的乙烷和丙烷等碳氢化合物,燃烧后转化为HO 和CO,被誉为地球上最干净的化石能源,非常适合替代石油等化石燃料成为发动机的主要能源。面对船舶市场对于清洁能源动力供应的需求,针对船舶双燃料发动机,需配置相应的LNG供气系统,该系统工艺流程复杂,且要具备高稳定性和安全性。在双燃料发动机供气系统研发进程中,借助计算机模拟仿真技术,开发出与LNG供气系统全面镜像的模拟仿真系统。该模拟仿真系统实现了LNG供气系统全物理量、机电对象的过程模拟,同时完成从产品设计到工程组态的全数字化方案,形成基于数字化技术的供气系统仿真系统,对工艺设计参数及自动化控制策略的合理性进行提前验证。

1 模拟仿真技术开发

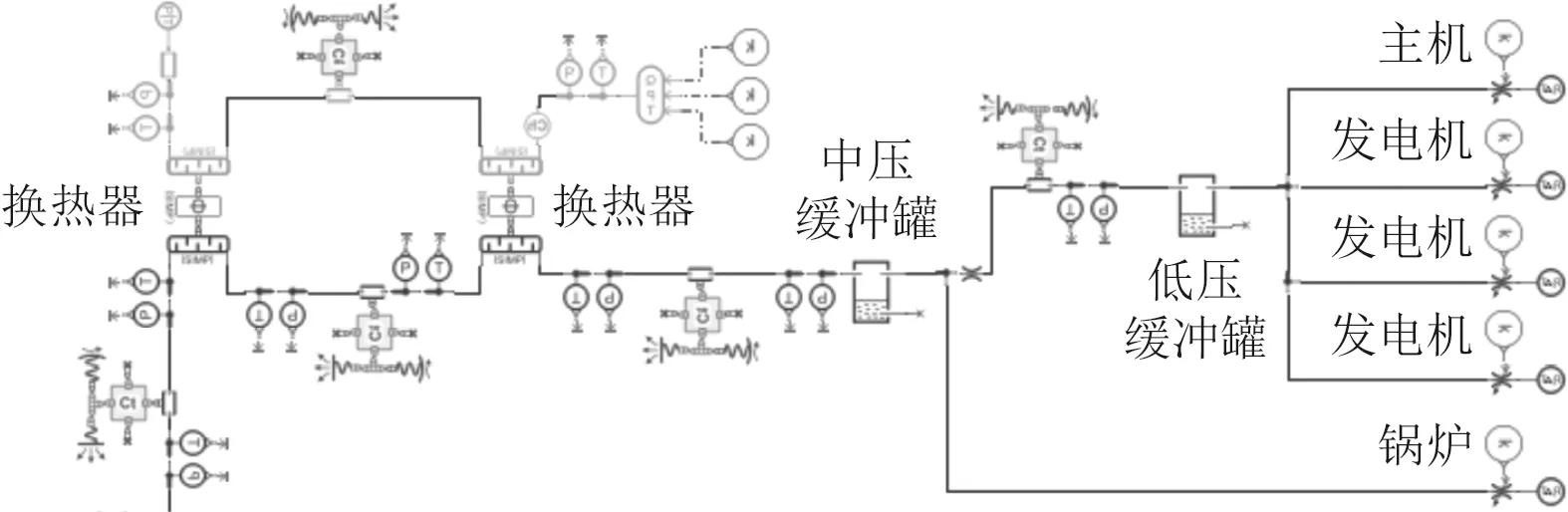

船舶供气系统主要由加注站、储罐、BOG(boiled of gas)处理单元以及蒸发加热单元构成,主要供气工况为:低温LNG经加注站注入储罐中,再由储罐内潜液泵泵出,经蒸发加热单元处理后,变至一定压力和温度范围内的NG气体,供给主机、发电机和锅炉燃烧使用。供气系统工艺流程如图1所示。

图1 供气系统工艺流程简图Fig. 1 Process flow diagram of gas supply system

根据供气系统工艺流程图设计方案,运用多物理量系统仿真软件Amesim、自动化接口软件Automation Connect、机电一体化仿真软件NX MCD及自动化仿真软件Portal等,创建出三维模型、多物理量模型等工艺模型和自动化系统电气模型,通过仿真接口连接,搭建整个系统的数字化模拟仿真系统,用于验证供气系统工艺流程的逻辑性及稳定性,整个系统的软硬件构成如图2所示。

图2 模拟仿真系统软硬件构成Fig. 2 Software and hardware composition of simulation system

1.1 创建供气系统物理和运行学模型

根据供气系统工艺流程图设备需求,运用三维设计软件NX绘制供气系统中每一个设备元件,包括储罐、潜液泵、压缩机和阀门等。将单个设备进行组装配合,建立各机构间的运行学关系,并设置设备与PLC之间的I/O变量接口,形成各个单元模块撬装图,包括蒸发加热撬块、乙二醇撬块、加注站撬块等。按照供气系统实船设备安装方案进行布置,并将各撬块间对应法兰接口进行管道连接,创建出整个供气系统的三维模型。供气系统储罐设备、撬块及系统模型如图3所示。

图3 供气系统三维模型图Fig. 3 Three dimensional model of gas supply system

1.2 创建供气系统多物理量模型

运用多物理量建模仿真软件创建供气系统多学科领域的复杂系统模型,在此基础上进行供气系统多物理参数的仿真计算和数据分析,利用该平台研究系统的稳态及动态性能。在此过程中将设备参数输入其中,创建了多个物理量子模型,例如创建LNG供给泵的液态及压力模型、创建换热器的液气两相流转换模型、创建压缩机的热气动模型等系统部件的模型,并根据子部件间的真实工艺流程及数值计算关系,连接相应子部件模型,搭建起完整的供气系统多物理量模型,并在其中输入设备工艺参数,如LNG储罐容积、泵特性曲线、换热器参数、管路管径长度、缓冲罐容积等。供气系统多物理量模型如图4所示。

图4 供气系统多物理量模型Fig. 4 Multi physical quantity model of gas supply system

多物理量系统模型用于模拟液态LNG在管道中的流动情况,并模拟液态-气态转换及主机/辅机气体燃料消耗情况,同时模拟计算出各个子部件中介质的流量、温度及压力变化特性。

1.3 创建自动化电气模型

创建供气系统自动化电气模型。首先,根据供气系统控制系统需求创建自动化系统硬件配置,完成控制系统硬件组态。其次,根据供气系统工艺流程和报警点清单,运用Portal软件编制PLC程序,完成WINCC人机操作界面的设计。最后,创建自动化系统虚拟PLC,并设置虚拟PLC与多物理量模型、三维可视化模型间的软件通信接口。

2 模拟仿真数据应用分析

2.1 模拟仿真平台应用数据分析

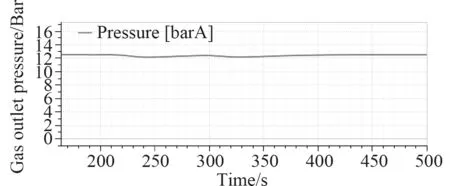

利用仿真系统验证2种供气模式下供气压力的稳定性和跟随性。一种工况为供气系统恒压供气模式,即供气压力不随主机负荷变化而变化,在此处主机供气压力需求范围为12.5±0.1 Bar。设置主机负荷从25%→50%→75%→100%加载,观察主机供气管路出口气体压力变化。主机耗气量曲线和主机供气出口压力曲线如图5和图6所示。可以看出,随着主机耗气量不断增加,主机供气出口压力始终维持在12.5±0.05 Bar之间,符合主机供气压力±0.2 Bar设置范围,验证了供气系统稳定性。

图5 主机耗气量曲线Fig. 5 Gas consumption curve of main engine

图6 主机供气出口压力曲线Fig. 6 Pressure curve of main engine air supply outlet

另一种工况为供气系统变压供气模式,即供气压力随主机负荷变化而变化。主机负荷与供气压力设定值对应关系如表1所示,各个负荷阶段对应不同的供气压力,且随着负荷的提升,供气压力不断增加。主机所需供气压力与供气出口压力曲线图,如图7所示。①号曲线为主机负荷变化时所需供气压力曲线图,主机工况从25%→50%→75%→100%加载,再从100%突降至25%,由此验证供气压力是否满足发动机运行需求;②号曲线为供气系统主机供气出口压力变化曲线,从数据中可以得出,在主机负荷攀升过程中,供气系统出口压力在20 s内可调至主机所需供气压力,即使主机负荷由100%突降至25%的过程中,供气出口压力也在1 min内完成供气压力调节,满足主机供气需求,验证了供气压力跟随性良好。

图7 主机负荷与系统供气压力曲线Fig. 7 Curve of main engine load and system air supply pressure

2.2 验证工艺参数及逻辑合理性

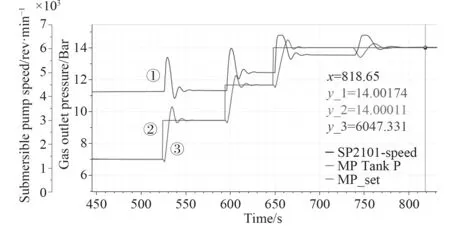

在船舶供气系统设计初期,借助模拟仿真技术完成系统工艺参数的全范围验证,比如管道是否设计过长造成压降过大,潜液泵最大转速是否满足供气需求,换热器换热量是否满足供气系统换热需求等。在变压供气模式下,LNG潜液泵选型初期模拟供气压力曲线,如图8所示,左侧第一列纵坐标为潜液泵转速,对应①号潜液泵转速变化曲线;第二列为供气压力,对应②号主机负荷攀升主机所需压力变化曲线和③号主机供气出口压力变化曲线。可以看出,当主机100%负荷且供气压力达到14 Bar时,潜液泵转速已达6 000 r/min,超过了潜液泵选型最大转速。通过模拟仿真技术验证,及时更正了潜液泵选型,为后续供气系统设计和制造奠定了基础。

图8 潜液泵转速曲线Fig. 8 Speed curve of submerged pump

表1 主机负荷与供气压力对应表Tab. 1 Corresponding table of main engine load and air supply pressure

在模拟仿真系统调试过程中,主机供气出口压力变化如图9所示。①号曲线为负荷攀升时,主机所需压力变化曲线;②号曲线为主机供气出口压力变化曲线。可以看出,主机负荷变化后,供气压力表现出波动较大和滞后性,经过对PID参数修正,优化控制逻辑,使得供气压力变化满足主机供气需求。在此过程中,同时排除了众多逻辑控制错误,如I/O点位错误、报警逻辑及动作错误、上位机显示错误、控制策略错误等,验证各类操作模式的合理性。

图9 供气压力变化曲线Fig. 9 Variation curve of air supply pressure

3 模拟仿真技术优势

3.1 缩短设备调试周期

通过运用一系列模拟仿真软件创建模拟仿真系统,模拟供气系统复杂的运行过程。在供气系统设计阶段初期,完成工艺参数及控制逻辑的全范围验证,提前排除逻辑错误,减少实船调试时间,缩短产品开发周期。同时虚拟调试整个过程均在无风险环境下进行,避免工程调试时的错误风险,降低了试错成本。

3.2 提升工程设计质量

在实船试航之前,验证控制策略及操作模式的合理性,预判供气系统潜在问题,降低实船调试的复杂性,修正虚拟环境中自动化程序和机器功能,增加系统的确定性和稳定性,使控制系统在实际调试时更能够满足客户的预期效果,确保产品设备正常交付。

3.3 开展虚拟培训

通过虚拟仿真技术建立全方位、全尺寸的FGSS供气系统,可对双燃料机船舶船员进行虚拟培训。可通过三维可视化模型,使船员全面了解FGSS供气系统的构造组成,加深对各类设备空间位置、功能作用的了解,也可通过电气控制系统人机操作界面,使船员熟悉整个供气系统的工艺流程及操作步骤等,增强培训效果,缩短培训周期。

4 结 语

随着智能制造时代的带来,如何加快制造业与数字化结合成为了关注的焦点。通过FGSS模拟仿真技术的开发,将供气系统物理实体全面拷贝到计算机仿真软件中,实现了从初期工艺流程图设计,到中期设备选型、自动化程序编制,再到后期系统模拟仿真调试的全流程数字化,在加快开发速度、缩短调试周期、优化机械性能、减少调试风险等方面取得了突破性的进展。通过模拟仿真平台应用,加快了产品研发生产速度,为后期产品高质量交付奠定了坚实的基础。