一种基于无相变氖气冷媒HTS用Turbo-Brayton制冷系统

任美凤,孙石桥,谭 芳

(1.杭州制氧机集团股份有限公司 设计院,杭州 310004;2.杭州制氧机集团股份有限公司 气体管理部,杭州 310004)

0 引 言

制冷机(Refrigerating machine)是将具有较低温度的被冷却物体热量转移给环境介质,从而获得冷量的机器。从较低温度物体转移的热量习惯上称为冷量。制冷机内参与热力过程变化(能量转换和热量转移)的工质称为制冷剂。由制冷机制冷所得到的低温范围较宽,可以覆盖从200~20 K的广阔温度区间。由于此特性,制冷机广泛应用于工农业生产和日常生活中。

近年来,最高温度可达203 K的高温超导(High temperature superconductivity)材料和低温制冷技术的迅速发展,使超导技术实用化步伐迅速加快[1-6]。超导技术在电力、通信、高新技术装备和军事装备等方面的应用也十分令人向往,具有重要的战略意义[7-10]。针对HTS开发了一种基于无相变氖气冷媒的Turbo-Brayton制冷循环,冷却温度可下探至70 K温区,适用于高温超导装置冷却。

1 Turbo-Brayton制冷循环简述

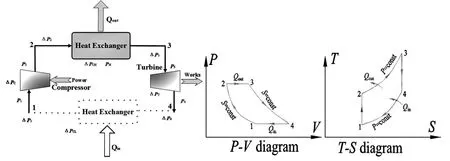

Brayton cycle,亦称焦耳循环或气体制冷机循环。是以气体为工质的制冷循环,其工作过程包括等熵压缩(1→2)、等压冷却(2→3)、等熵膨胀(3→4)及等压吸热(4→1)四个过程。

图1 Brayton循环概略示意图

对于Brayton cycle,刻画其工作循环的数学表达需考虑实际工质流动过程,做适宜假设1~5:

1.制冷工质的每一部分都是control volume;

2.Turbine和compressor近似认为是等熵;

3.在热交换中不存在热量转换;

4.制冷工质动能Ep和势能Ek可忽略;

5.冷媒氖气视为理想气体。

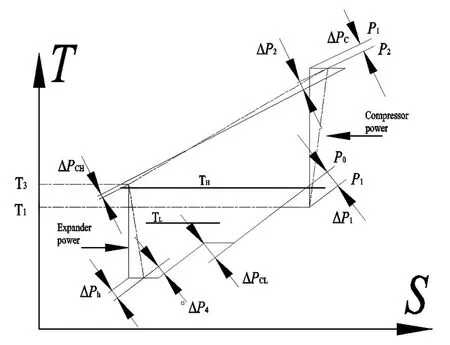

图2 Brayton循环T-S及流阻

2 Turbo-Brayton制冷循环数学表征

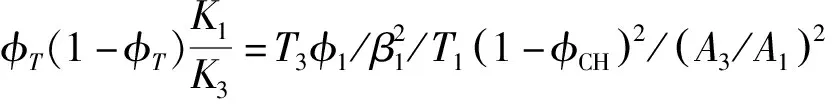

基于上述假设1~5,人为工质通过压缩机加压时,流动阻抗与压缩机本身结构(即等熵效率ηc)相关;当ηc→1时,流动摩擦阻力可忽略不计。则氖工质进入压缩机时的流动阻力降低ΔPc为:

(1)

式中,K1为工质压力损失系数;ρ0为工质密度;V1为压缩机入口平均流速。

(2)

式中,P1为压缩机入口压力;φ1为ΔPc/P1压缩机入口相对压力损失。

压缩机压缩单位质量所消耗的比功wC则由式(3)确定:

wC=η-1RT0(θS-1)γα/(γα-1)

(3)

式中,η为压缩效率;R为气体常数;T0为压缩机进口温度;θs为压缩等熵温比;γα为介质比热比。

制冷介质经压缩机压缩,进入膨胀机前需要换热预冷制冷介质以提高膨胀效率和回收系统冷量。压缩后制冷工质经预冷换热后相对压力损失φCH可由式(4)估算。

式中,θCH为换热等熵温比;β1为压缩比;K1/K2为工质压力损失系数比;A1/A2为压缩机进出口截面面积比。

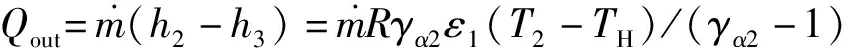

依据制冷工质性质,以及预冷传热特性可知,制冷工质的预冷换热负荷为:

=UH(T2-T3)/ln[(T2-TH)/(T3-TH)](5)

式中,h2、h3为换热前后工质比焓;T2、T3为换热前后工质温度;UH为热导率;γα2为介质比热比;TH为供热空间温度;ε1为工质侧换热有效度,可由式(6)计算所得。

(6)

由ε1便可知预冷换热后制冷工质温度T2、T3之间存在如下关联:

T2=ε1TH+(1-ε1)T3

(7)

与压缩机相反,膨胀机输出膨胀功,其膨胀比功wT为:

式中,ηT为膨胀效率;θTS为等熵温比。

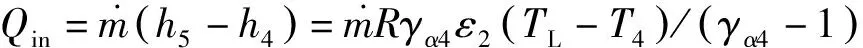

膨胀后工质气体作为冷源向外界提供所需冷量。冷端换热后,制冷工质可提供冷量Qin为:

=UL(T5-T4)/ln[(TL-T4)/(TL-T5)]

(8)

式中,h5、h4为低温换热前后工质比焓;T5、T4为低温换热前后工质温度;UL为热导率;γα4为介质比热比;TL为冷却空间温度。

(9)

(10)

式中θT可由式(11)算出:

θT=T3/T4=(1-ηT+ηT/θTS)-1

(11)

3 基于无相变氖气冷媒Turbo-Brayton制冷循环建模分析

HTS(High Temperature Superconductor)广泛应用于超高压电力输送、变压器、发电冷却等场合,所需制冷量位于2~10 kW区间(65~70 K),且冷量供给必须长时间稳定。目前,以氖气为冷媒的Brayton循环制冷在美国、日本等国已成为热门研究领域。近期,日本已实现超过1 km长度的HTS商用电力传输[9],这其中氖循环制冷系统功不可没。本文着重研究了5 kW等级基于氖冷媒的Brayton循环制冷机系统。

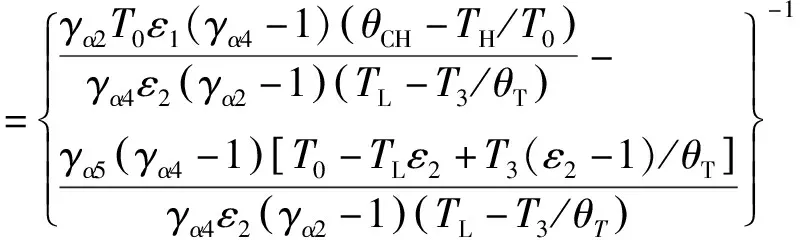

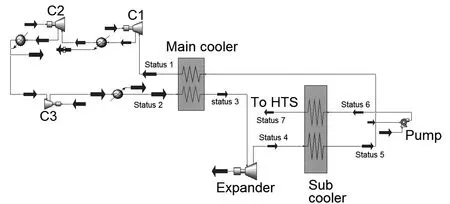

图3描述了5 kW@65 K制冷量氖循环HTS低温制冷工艺路线,其中氖气作为循环冷媒,将HTS超导工作温度维持在70 K。其中status 1~status 5为本文研究目标,设计HTS制冷机65 K温度时稳定输出5 kW冷量,以维持HTS温度70 K。

图3 5 kW Brayton制冷循环工艺路线

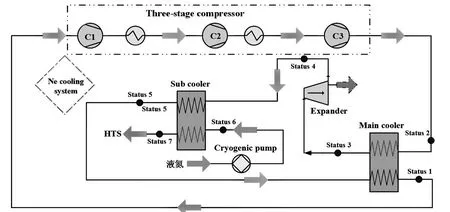

以HYSYS为基础,建立5 kW@65 K Turbo-Brayton循环计算模型图4。如图4,status 1~status 5分别表示循环氖压缩机进口(主换热器冷端出口)、循环氖压缩机出口(主换热器热端进口)、循环氖膨胀机进口(主换热器热端出口)、循环氖膨胀机出口(过冷器冷端进口)、过冷器冷端出口(主换热器冷端进口)物理参数(温度、压力);status 6、status 7则表示HTS用过冷器热端进/出口液氮温度、压力。

图4 5kW Turbo-Brayton制冷循环物理模型

循环氖气复温后经压缩机(C1、C2、C3)三级压缩后与低温氖气换热(Main cooler)预冷;而后膨胀(Expander)制冷,冷却(Sub cooler)HTS超导用液氮。

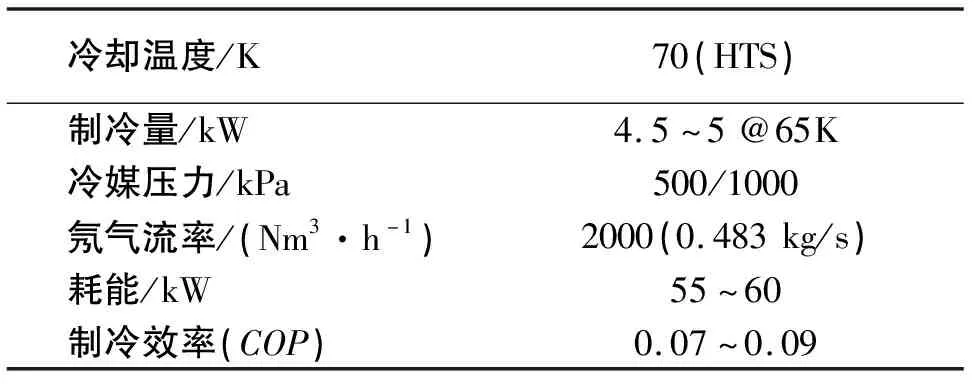

考虑到实际可操作性,设计工况如表1所列。HTS温度稳定控制在70 K,循环氖气制冷量满足4.5~5 kW@65 K。此设计条件下,选取循环氖气压力等级500/1000 kPa,循环氖气质量流率0.483 kg/s(2000 Nm3/h)。表1中,设计了5 kW@65 K Turbo-Brayton循环制冷系统中的一些关键操作参数(以HTS控制温度70 K、循环氖气5 kW@65 K冷量输出为设计目标)。

基于HYSYS,建立了基于表1中设计参数的氖气Turbo-Brayton制冷循环工艺流程。图5给出了基于HYSYS的5 kW@65 K Turbo-Brayton制冷循环计算模型。循环氖气节点参数status 1~status 5跟踪整个制冷循环中氖气在关键节点的温度、压力变化,status 6/status 7跟踪HTS冷却用液氮温度、压力变化。

图5 基于HYSYS的5 kW Turbo-Brayton制冷循环计算模型

表1 HTS超导制冷设计目标参数

对于本文所设定循环氖气5 kW@65 K制冷量依靠膨胀机将循环氖气从status 3状态转变到status 4状态实现,冷量输出则依靠过冷器将循环氖气从status 4状态转变到status 5状态实现。主换热器实现循环氖气冷量回收。

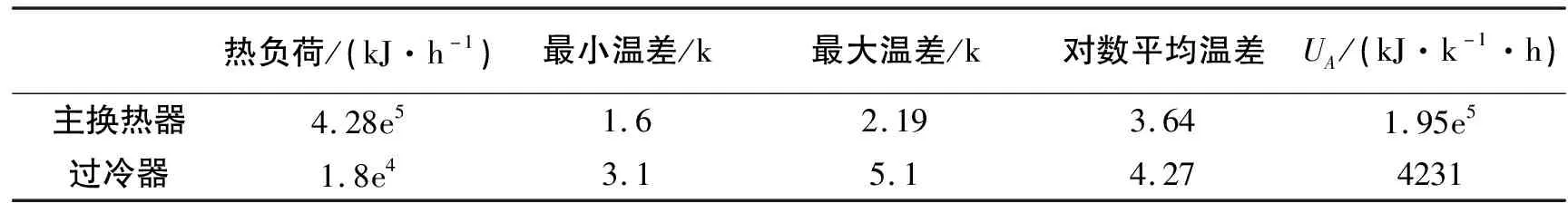

从表2中可以看出,氖气Turbo-Brayton制冷循环系统热负荷主换热器(Main cooler)占比达到95.97%、UA值主换热器占比达到97.88%。对于整体系统而言,主换热器经济性就决定了本文中氖气Turbo-Brayton制冷循环的换热经济性。因此,在主换热器设计中,应尽可能使用换热系数U较大的制造材料,以便在提高换热效率的同时使设备结构紧凑、体积小。

表2 Turbo-Brayton制冷循环换热性能

此外,本文中循环氖气状态参数(温度、压力)匹配性较好,从而使主换热器和过冷器具有较大换热利率、较小换热温差。其中平均对数温差LMTD分别为3.64 K、4.27 K。

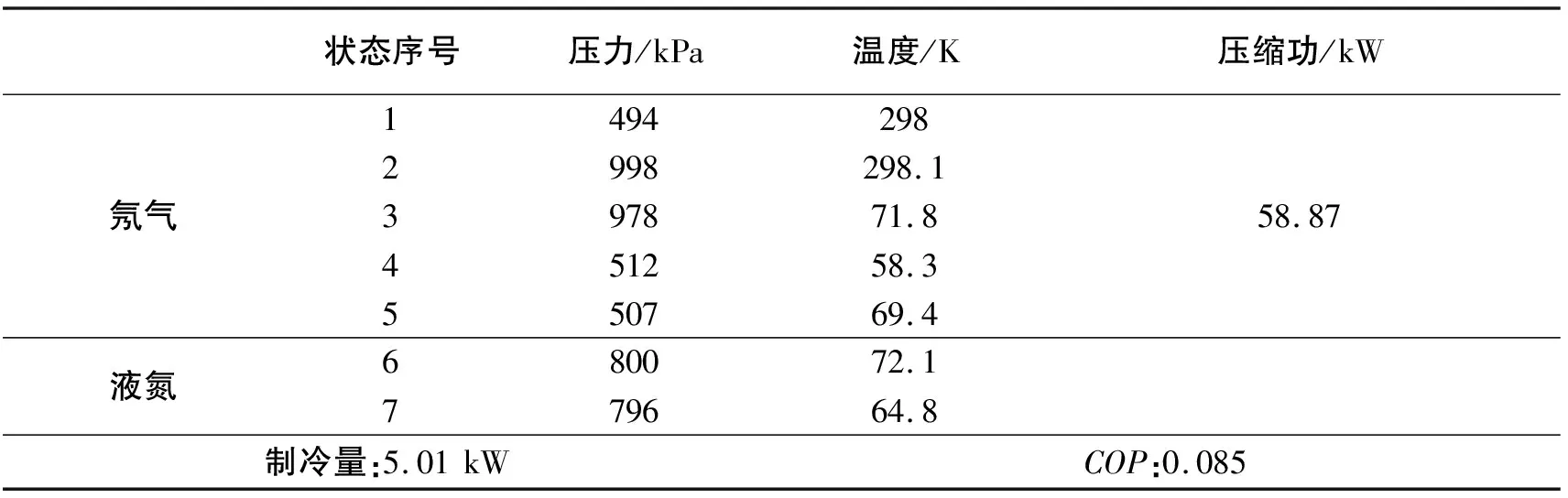

本文设计的氖气Turbo-Brayton制冷循环(图5),循环氖气节点参数status 1~status 7稳态数值及功耗如表3所示。

表3 Turbo-Brayton制冷循环标定节点物理状态

表3中,HTS冷却用液氮(对应节点参数status 6/status 7)从72.1 K过冷到64.8 K,用作HTS装置发热补偿,实际液氮消耗1024 Nm3/h。本文中三级压缩(C1、C2、C3)效率按75%计,循环氖气膨胀效率按80%计,实际压缩功消耗58.87 kW/h,实际制冷量5.01 kW@64.8 K,能效比COP达到0.085。

4 结 论

本文讨论了基于无相变氖气冷媒Turbo-Brayton制冷循环。

1.分析了氖气Turbo-Brayton制冷循环中等熵压缩、等压冷却、等熵膨胀以及等压吸热四个过程,并建立了完整循环过程的数学模型;

2.建立了基于HYSYS的无相变氖气冷媒Turbo-Brayton制冷循环模拟模型,得到了循环过程中关键节点稳态物理参数(温度、压力);

3.分析了本文中无相变氖气冷媒Turbo-Brayton制冷循环中换热器换热性能,指出系统热负荷主要集中在主换热器,提高主换热器换热系统有利于使换热设备结构紧凑、体积小;

4.本文中无相变氖气冷媒Turbo-Brayton制冷循环氖气状态参数(温度、压力)匹配性较好,从而使主换热器和过冷器具有较大换热利率、较小换热温差。