工业机器人在车铣复合加工单元中的应用

韩天勇,陈满意,刘 波,朱自文,刘贤举

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.武汉理工大学 工程实训中心,湖北 武汉 430070)

目前,工业机器人与制造业的联系愈发紧密,在生产作业中,相较于传统的人力加工,机器人动作具有可重复性、加工效率高以及精度高的优点,此外,工业机器人可替代工人去完成高难度的工作,从而降低生产成本。因此,在焊接、搬运、医疗保健以及在实训教学等场合工业机器人被广泛应用[1]。

在钢材生产领域,工业机器人能自动适应捆紧圆形钢材以及长方形钢,并自主完成对钢材的捆扎,替代工人完成对钢材的打捆包装,极大地提高了打捆效率和包装质量[2];工业机器人在汽车制造领域主要完成焊接任务,该机器人一般由焊接小车、焊炬微调机构、焊缝跟踪传感器、控制器和焊接电源等几部分组成。通过与传感器配合使用,工业机器人能够实现整车焊接,这有利于提高焊接精度[3];在液晶平板搬运、立直,产品装箱、码垛等机器人应用上较为广泛通过对工业机器人进行路径规划、结合视觉导航使加工单元进行避障,以及融合力反馈技术可准确实现物品搬运;此外,在实训教学中,工业机器人结合不同设备进行教学,可实现相关专业人才的培养[4]。

工业机器人替代人工生产是未来制造业重要的发展趋势,是实现智能制造的基础,也是未来实现工业自动化、数字化、智能化的保障[5-6]。

工业机器人可与不同设备结合构建生产加工单元,使整个加工单元实现自动化生产,从而实现全天候不间断地进行生产加工,在保障生产质量的同时能够提高生成效率,以及进行多种产品生产。通过对工业机器人离线编程,它会根据程序设定的动作和轨迹进行运动,完成生产要求[7-8]。为机器人配备不同的末端执行机构可实现其与外界环境交流,使其适应不同的工作场合及生产要求,有利于发挥其高效率和高精度特性。

笔者通过将工业机器人与车铣复合加工中心联合,构建生产加工单元进行加工作业,来验证工业机器人在复杂生产环境下工作的可靠性与稳定性,以达到生产与教学的目的。

1 加工单元搭建及功能实现

1.1 加工单元组成

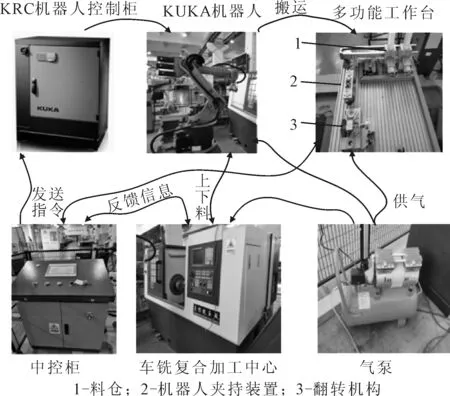

整个加工单元是由中控柜、机器人控制柜多功能工作台、气泵、工业机器人及车铣复合加工中心组成,如图1所示。中控柜作为整个加工单元的“大脑”,通过工业以太网或Proinet通信方式与各设备进行通信,可实现与物料投放工作站、机器人和加工中心之间的信息交流[9-10]。

图1 加工单元组成

1.2 工业机器人与车铣复合加工单元的连接

机器人是整个加工单元的核心设备,它主要实现上下料,要使机器人与各设备协同作业,首先需保证其能与PLC(programmable logic controller)间的正常通信。机器人通过Proinet通信与PLC进行信息交流。机器人作为执行机构,在收到PLC发送的相关指令,完成夹持装置的安装,物料的搬运等功能。

双方通信的步骤如下:

(1)设置硬件环境。在PLC端集成有Proinet通信口,在机器人端扩展相应的Proinet通信板。

(2)设备连接。通过网线将两个设备直接相连。即把PLC和机器人控制柜之间通过网线直接连通。

(3)参数设置。在PLC端,安装机器人所需的Proinet文件,并在组态窗口将机器人连接到Proinet网络上。分别设置好两者的IP地址,如将PLC端IP设置为192.168.01,机器人端IP设置为192.168.02。在完成设备的组态后,中控柜便获得了通信的I/O地址,机器人控制柜设置好其IP地址,192.168.02。

(4)通信测试。在上述步骤完成后,PLC与机器人通信连接完毕,根据工作要求,PLC与机器人之间通过Proinet网络实现信息交互,即PLC给机器人发送指令,机器人反馈信息给PLC。通过编写PLC端与机器人端相应的程序,便可测试通信是否成功。待通信正常后,工业机器人便可协同加工中心、多功能工作台等进行相关生产。

1.3 加工单元功能分析

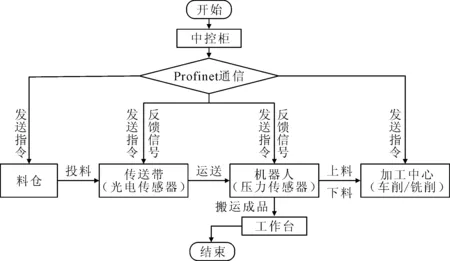

PLC通过Proinet通信与各设备进行信号交互。物料工作站有不同的投料口,可以投送不同的物料,机器人从物料工作站运送物料至加工中心,加工中心完成对毛坯的车铣加工,最后再由机器人取出并将加工好的工件放在指定位置。加工单元功能如图2所示。

图2 加工单元功能

(1)功能选择。PLC是设备的控制核心,其控制加工中心、多功能工作台、机器人等执行机构的运行。通过外部自动运行接口便可用上级控制系统来控制机器人的进程,该系统向机器人控制柜发出机器人进程的相关信号 (运行许可、故障确认、程序启动等)。此外,机器人控制柜可向上级控制加工系统发送相关运行状态和故障状态等信息。

(2)物料投放。工作台上有多个料仓,料仓的控制器收到中控柜发送的指令,就会选择相应的料口进行物料投递。物料经传送带运输到指定位置后,传送带上的光电传感器检测到物料,就将检测到的信号反馈给中控柜,再由中控柜发送指令给机器人,此时,机器人就会带动夹持装置准备夹持毛坯。

(3)物料搬运。夹持装置通过气泵供气,安装在机器人末端,其内部有压力传感器。机器人收到中控柜发送的指令后,将会移动夹持装置夹取物料,夹持装置内部的压力传感器在检测到其与毛坯的接触压力后,通过建立通信,压力传感器会将检测到的信号反馈给中控柜,再由中控柜控制夹持装置的气阀打开,并驱动夹持装置夹紧毛坯,机器人将物料送入加工中心,随后机器人运动至设定好的原点等待物料搬运。

(4)车铣复合加工。操作人员提前完成对加工中心编程,加工中心储存编写好的程序,通过安装各种特殊刀具,即可实现对零件不同的车削和铣削要求。在机器人将毛坯送入加工中心卡盘后,机器人回到设定好的原点,中控柜发送指令给加工中心,加工中心利用车削功能完成对工件形状的加工,铣削功能实现对工件型面加工及雕刻等功能。

1.4 工业机器人的功能实现

编程可实现机器人运动的可控性及动作的重复性,编程过程主要是控制机器人的位置、动作、速度及加速度等参数。以库卡机器人为例,其使用的是库卡机器人编程语言(KRL- KUKA robot language),常见的编程方式如下:

(1)在线编程。利用机器人的示教器,可通过示教的方式实现。在示教器上选定该方式简单方便、实时性好,但当代码量较多时,编程过程较为繁琐。

(2)离线编程。使用机器人的编程软件在PC(personal computer)端进行编程。 该方法虽然编程效率高,也可以在线适配调整已运行的程序,但操作灵活性不及在线编程。

根据机器人不同的运动方式可选择相应的指令实现编程。常见的运动方式有“点到点”、“轨迹逼近”、“直线”和“圆弧”,笔者选择机器人编程软件离线编程,并使用以上运动方式来控制机器人运动。机器人程序结构图如图3所示。部分参数说明如表1所示。

图3 机器人程序结构图

表1 部分参数说明

1.5 PLC功能的实现

整个系统的控制都围绕着PLC,通过工业以太网或Proinet通信实现PLC与各设备的信号传递,实现与各远程I/O站、机器人的信号交互以及控制。此外,根据建立的通信, PLC可以实时接收不同设备及传感器的反馈信号,整个加工单元中各设备经PLC控制实现协同作业,这有利于实现产品加工自主化和高效化。

2 试验验证

为验证该加工单元的合理性,笔者进行象棋加工试验。其中,生产加工单元布局如图4所示,在该加工单元中,PLC首先给多功能工作台发送指令并选择合适的料仓进行投料,传送带将毛坯运送至指定位置,红外传感器检测到信号并反馈给PLC,随后机器人收到指令安装夹持装置并准备将毛坯送入加工中心,夹持装置的力传感器检测到力信号后将其反馈给PLC,随后气泵供气,加工中心仓门打开,毛坯被送入加工中心,待毛坯正面刻字完成后,机器人将其取出并放置在翻转工作台,此时,半成品被翻转,再次将其送入加工中心进行反面刻字,机器人将加工完毕的象棋放置在棋盘上的指定位置,最后放下夹持装置,机器人返回原点,象棋加工完成。

图4 加工单元布局图

选用非洲红花梨木作为毛坯,对其进行正反面刻字,时长大约20 min,加工好的成品如图5所示。与传统加工方式相比,在车铣复合加工单元中应用工业机器人,能有效提高毛坯在加工中心的安装精度和效率,使得加工后的象棋精度更高,更美观。

图5 加工好的象棋成品

3 结论

(1)通过搭建机器人与车铣复合加工中心结合的加工单元完成象棋加工,该试验有效证明了工业机器人与不同设备联合作业时的优势,该单元不仅实现了各设备间的协同工作,更重要的是提高了工件的加工精度及生产效率。

(2)该加工单元的成功搭建,为中小型企业应用工业机器人提供了经验方法,有利于中小型企业提高产品质量和生产效率,并降低生产成本。

(3)该加工单元已经成功应用于实训教学,结合工业机器人与车铣复合加工中心的联合作业,加强了学生对机器人及各种加工设备相关知识的理解,同时也为学生提供了操作平台,这对于机器人相关领域人才的培养提供了有效支持。