1780 mm 热轧精轧机架间设备改进

罗心伟,吴索团

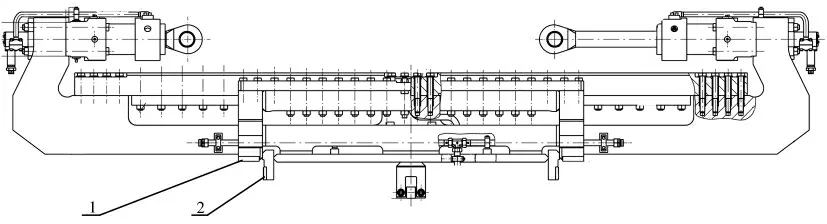

梅钢热轧1780 mm 热轧精轧机由国外著名供应商设计,由上重制造,于2012 年4 月份投产。原精轧机架间导卫机构的最下层为焊接结构的底部框架,共有四个支撑点(见图1)。框架前端两个支点落在一对支撑销轴上,销轴安装在上游机架内侧后端,进行高度调整时,框架绕销轴转动。底部框架出口端的两个支撑分别放置在高度调整装置(千斤顶) 上,通过高度调整装置完成入口侧导板高度的设定。液压活套装置落在底部框架的前端,活套油缸安装在上游机架立柱的出口侧,通过曲柄驱动活套辊摆动,实现机架间带钢张力的调整和保持。入口下导卫框架安装在底部框架的出口端,通过油缸驱动入口下导卫装置沿轧制方向移动,入口下水切板随入口侧导板移入到轧钢位置或者移出至换辊位置;在轧钢状态下,出口下水切板在重力作用下紧贴在工作辊上。入口侧导板横移框架落在入口下导位的进出框架上,油缸驱动横移框架沿轧制线的垂直方向移动,完成入口侧导板开口度的设定,在滑道下方有齿轮齿条机构确保两侧导向装置的对中和同步。

图1 机架间导卫机构图

1 存在的问题

在使用一段时间后,精轧导卫装置出现以下问题。

1.1 侧导板对中偏差

入口侧导板对中精度不达标。根据工艺要求,侧导板对中精度为±5 mm,而实际生产中对中度偏差达到±15 mm。由于对中精度的下降导致带钢与侧导板刮蹭严重,由侧导板衬板上产生积瘤压入带钢表面。这种现象以前段轧机表现更为严重。

1.2 机架间导卫机构稳定性差

带钢与导卫接触时导卫框架出现整体晃动现象。其中,前段轧机机架间导卫机构晃动比较明显。当带钢尾部超宽较大时,带钢尾部与侧导板之间摩擦产生的冲击使框架出现较大晃动。

1.3 活套机械结构不稳定

(1) 测量活套时发现活套辊水平度偏差超过2 mm,需要调整。

(2) 测试活套动态响应时多次发生空载力矩超标问题。

(3) 活套摆臂与转轴采用过盈配合,但在生产中多次出现活套摆臂与转轴之间发生相对位移,导致活套装置发生故障而必须更换,每次处理时间6 h。

2 原因分析

2.1 侧导板结构问题

(1) 侧导板框架由入口下导卫油缸带动,通过底部框架上的导向键和导卫进出口鞍座带键槽的铜滑块导向。每次换辊时,导卫运动中都会磨损铜滑块键槽。导向滑块材质为Cu85Sn5Pb5Zn5,键槽与导向键的设计间隙0.05 mm,使用一段时间后达到2~3 mm,使导卫在进、出位置出现对中偏差。

(2) 由于导向铜滑块通过沉头螺栓固定在导卫框架的下方,使用过程中出现沉孔螺栓断裂或铜滑块碎裂时,需要长时间停机更换,影响生产。

(3) 侧导板发生异常导致开口度偏差及对中偏差,而放宽侧导板开口度,使侧导板失去纠偏、控制板形的功能,生产中发生跑偏、轧破、异物压入等问题,严重影响轧制稳定。

(4) 因导卫及侧导板结构存在缺陷,F2 入口导卫需要每年更换。其中,整体更换底部框架、导卫进出鞍座及侧导板活动框架需要停机72 h,严重影响生产。

2.2 活套机构的设计不合理

该生产线的活套装置和侧导板共用一个底部框架,活套油缸底座安装在机架上,作用在带钢上的活套力矩,反作用于导卫框架,使整个框架受冲击载荷。由于冲击载荷较大,影响底部框架的稳定性。而当活套起套时对整体框架的冲击引起侧导板晃动。

在轧钢过程中,侧导板框架受运动带钢边部对侧导板的拉力Ft,带钢宽度方向对侧导板的挤压力Fs,以及活套张紧带钢时作用在侧导板上的力Fn,其中Ft通过导卫油缸平衡,Fs通过侧导板油缸平衡,而Fn作用在侧导板框架上,因活套张力大,并且处于动态调整中,对侧导板框架的稳定性影响较大。

(1) 活套摆动框架通过轴承座安装在活套支架上,而活套支架用螺栓固定在底部框架上,因底部框架支撑销磨损,底部框架出口侧高度调节装置两侧出现偏差及活套支架变形,引起活套辊水平位置发生偏移,水平偏差1~2 mm/m,容易引起板形变化,影响轧制稳定,为此需要频繁测量,及时调整活套的水平度。

(2) 活套油缸底部销子固定在机架上,油缸活塞杆销子固定在活套框架上,空载时活套力矩波动大,影响活套力矩的控制精度,易造成废钢。

(3) 活套摆臂与活套转轴之间为过盈配合:165H7/165.2g6,过盈量0.121~0.186 mm,在修复活套摆臂时,经过多次拆装,过盈量变小,安全系数降低,工作时摆臂与转轴会发生相对位移。

3 改进措施

3.1 进出导向机构改进

导卫进出导向机构改为鞍座衬板导向,通过控制衬板间隙,保证导卫装置打进打出机架时侧导板的对中精度。由于导向机构的强度得到提升,且铜滑板磨损后便于更换。如果侧导板超差,通过更换滑板即可改善侧导板的对中精度(见图2)。

图2 导卫进出装置图

3.2 底部框架改进

通过优化底部框架结构,在框架两侧设置可调整间隙的垫块,通过调整垫消除框架与机架的间隙,利用机架限制底部框架水平方向的摆动。轧钢过程中,当侧导板动作及咬钢和抛钢时,底部框架不再发生晃动,提高底部框架的稳定性。

3.3 活套装置改进

(1) 在机架出口侧加工活套框架的安装面,并加工出螺纹孔,将活套框架固定在机架上,活套油缸的缸底固定在机架上,活塞杆头通过销子与活套框架摆臂联接,轧钢中活套起套和落套的冲击力直接作用到机架上,消除活套对导卫框架的冲击,提高导卫装置的稳定性。

(2) 活套框架底座直接安装在机架上,通过止口定位和螺栓把合固定,在轧钢过程中底座不会发生位移,保证活套两侧的水平度。

(3) 活套摆臂与活套转轴之间采用键联接,提高联接强度,保证活套运行的稳定性,避免活套摆臂与转轴之间发生位移(见图3)。

图3 活套装置图

4 实施效果

改造后,设备运行稳定,取得较好效果。

(1) 精轧侧导板开口度精度保持在设计范围内,开口度偏差(设定值-测量值) 0~2 mm,两侧对中偏差0~2 mm,侧导板无喇叭口现象。侧导板衬板磨损均匀,无积瘤或粘铁现象,减少异物压入缺陷。侧导板的开口度可根据产品规格调整,减少轧破甩尾现象,杜绝因侧导板对中偏差,在轧制部分钢种时放宽侧导板开口度的问题。

(2) 精轧导卫设备运行稳定,导向铜衬板磨损量小,使用半年未更换铜衬板。

(3) 精轧活套设备稳定性提高,每月测量活套辊的水平度保持在0.2~0.4 mm/m 的范围内,活套装置固定螺栓及活套辊轴承座螺栓无松动现象,活套装置维护量低,确保轧机稳定轧制。

(4) 改进后,未发生活套摆臂与活套转轴发生位移故障。

5 结 语

(1) 针对精轧入口侧导板进出及横向移动框架导向装置的改进可以提高侧导板调整的稳定性,保证精轧侧导板开口及对中精度。

(2) 本次改造将活套摆动框架的轴承座和活套油缸的支架安装在轧机机架上,保证活套辊的设备及活套自动化控制精度。

(3) 改造后,精轧活套及侧导板装置维护量降低,节约备件费用。

(4) 活套精度和侧导板精度得到保证,减少异物压入、跑偏废钢等生产事故,为轧线生产稳定性提供保障。