平板玻璃企业取水情况分析

方群

(北京国建联信认证中心有限公司 北京 100831)

0 引言

水不仅是生产过程中必备的主要辅助原料,也是最为廉价、采用面最为广泛的冷却源,同时也是生产中保障安全及正常生产必不可少的物质之一[1]。我国是缺水严重的国家,是全球人均水资源较贫乏的国家之一。随着工业进程的加快,工业用水将大幅度增长,水资源供需矛盾将更加突出[2]。为应对当前中国的水资源问题,我国先后修订或颁布《节水型社会建设“十三五”规划》、《水利部关于加强重点监控用水单位监督管理工作的通知》(水资源〔2016〕1号)、《水利部水资源司关于规范和加强重点监控用水单位管理工作的函》(资源节函〔2018〕44号)、《国家节水行动方案》(发改环资规〔2019〕695号)等一系列节水相关的法规政策。

截至2020年10月,全国浮法玻璃生产线共300条,在产245条。2020年平板玻璃产量9.46亿重量箱,不论是产能还是产量都占到了全球的50%以上。按照平板玻璃单位产品取水量0.15 m3/重量箱计算,平板玻璃行业年取水量约为1.42亿m3。

本文主要分析满足GB 11614—2009《平板玻璃》要求的浮法工艺生产的平板玻璃企业取水情况。

1 平板玻璃企业取水概况

平板玻璃的取水范围包括主要生产系统(包括原料制备、联合车间、气保车间等)、辅助生产系统(包括动力、供电、供水、化验、机修、库房、运输、场内原料场地、余能余热利用系统以及安全环保设施等)和附属生产系统(办公室、职工食堂、车间浴室、保健站、绿化等)用水。其中主要生产系统取水包括碎玻璃清洗、原料配料用水、联合车间循环冷却水、气保车间循环冷却水;辅助生产系统取水主要包括余热发电系统、脱硫脱硝工段取水、燃料系统取水;附属生产系统主要包括办公楼、食堂、浴室、绿化取水。

(1)碎玻璃清洗

部分企业外购碎玻璃作为原料投入到平板玻璃的生产,清洗碎玻璃的取水量与生产用量有关,清洗碎玻璃用水部分被碎玻璃带入生产中。部分玻璃企业将剩余的清洗用水回收并经沉淀池等设备处理后继续回用于玻璃清洗,从而达到节水的目的。

(2)原料车间配料用水

原料车间配料用水与玻璃企业的原料含水率有关,如果企业距离海边比较近,且用的是海沙,那么海沙自带的含水量较高,则此部分企业无需原料配料用水。

(3)联合车间循环水

联合车间循环水主要包括熔窑、锡槽、退火窑、拉边机的冷却用水,冷却温度约为35 ℃。新水补充量为循环冷却水的蒸发以及管道损耗用水。一般进入冷却循环水的水源会进行加药或者树脂离子交换法处理。

联合车间循环水工艺包括开式与闭式。大部分玻璃企业采用开式冷却工艺,少数玻璃企业采用闭式冷却工艺。通过调研可知,闭式冷却工艺又分为风冷纯闭式工艺和管道外喷淋工艺。500~700 t/d生产线,改造前,采用开式循环水工艺的新鲜水补充量为150~200 t/d,改造为风冷纯闭式工艺后新鲜水取水量为10 t/d。

联合车间新鲜水补充量还与冷却塔填料有关,如填料质量差会容易堵塞,从而让冷却水以雾状形态洒漏。

(4)气保车间循环水

气保车间循环水主要包括空压机、氢气站、氮气站的冷却用水。部分玻璃企业由于车间位置以及工艺要求,将气保车间循环水与联合车间循环水合并成一套冷却循环水系统,共用一个冷却塔。制氢工艺主要有氨分解制氢和水制氢,如企业采用水制氢,则该企业用水量也会相应增加。

(5)余热发电系统取水

余热发电取水主要分为两部分,一部分为蒸汽机等设备的冷却循环系统取水,另一部分蒸汽发电系统取水,蒸汽发电系统可为循环用水,蒸汽发电冷凝成水后回流至软水站经处理继续进入锅炉用于发电。

蒸汽发电取水需提纯方可使用,南北地区因为水质的差异,导致提纯效率不一样,从而造成南北地区在余热发电用水的差异。经调研,广东、湖北地区大部分企业采用江水,水质较好,提纯1 t纯水会产生约2 t废水,而在河北、陕西等水质较差地区,提纯1 t纯水会产生约3 t废水。部分企业建有中水利用设备,将提纯废水进行回收处理后用于绿化、洒水以及脱硫脱硝工段,从而达到节水的目的。也有部分企业将冷却塔的水抽走处理后用于湿法脱硫脱硝工段。余热发电用水与季节有关,冬天用水明显比夏天高,原因是冬天从锅炉中抽走蒸汽用于供暖等。

(6)脱硫脱硝系统取水

脱硫工艺影响取水量。湿法脱硫工艺用水远大于半干法或干法脱硫工艺。调研可知企业将联合车间、气保车间的循环冷却水工段产生的废水进行回用处理后用于脱硫脱硝工段,可达到该工段节水的目的。

(7)燃料系统取水

燃料系统取水量与燃料类型有关,如企业使用了煤气发生炉,那么将会涉及到水封用水以及煤气发生化学反应用水。如企业使用了天然气,则用水量较少。

(8)办公楼、食堂、浴室、绿化等附属生产系统取水

这部分用水与企业工人数、是否建有污水处理回用设备有关。

2 平板玻璃企业取水数据分析

2.1 调研数据分析

笔者调研了近35家平板玻璃企业约70条生产线的取水数据,调研样本覆盖河北、广东、湖北、山东、广西、山西、云南等多个平板玻璃主产区,调研产能约39050万重箱,对企业单位产品取水量进行排序,数据如图1所示。

图1 典型企业产量及取水量数据汇总

平板玻璃企业由于冷却水的冷却方式、脱硫脱硝工艺、燃料类型不同等原因,取水存在差异。另外由于水质不同也会影响企业取水量。调研的企业中,产量占比10%的企业,其对应的单位产品取水量约为0.102 m3/重箱;30%的企业,其对应的单位产品取水量约为0.14 m3/重箱;产量占比80%的企业,其对应的单位产品取水量约为0.294 m3/重箱。

2.2 某典型平板玻璃企业取水量分析

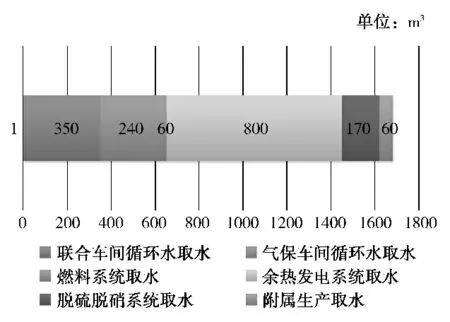

以某典型平板玻璃企业2020年度取水量为例,分析平板玻璃企业取水组成。该企业有2条生产线,产能分别为400 t/d、500 t/d,某年度产量约545万重量箱,年取水量约613200 m3,单位产品取水量约为0.112 m3/重量箱。

该企业原料工段没有利用回收的废旧玻璃,故不涉及玻璃清洗用水,且采用的原料含水率较高,故原料工段用水很少。脱硫工艺采用半干法工艺,企业建有煤气发生炉,有水封用水及循环水用水。企业污水处理站处理余热发电工段中提纯后的废水及锅炉的排污水,废水经处理后用于绿化洒水、煤棚洒水等。该企业取水主要包括联合车间循环水、气保车间循环水、煤气燃料车间用水、余热发电系统、脱硫脱硝工段、附属生产系统用水。该平板玻璃企业平均一天取水量约为1680吨,取水量前三的工序为余热发电系统、联合车间循环水系统、气保车间循环水系统,分别约为800 m3/d(占比44%)、350 m3/d(21%)和240 m3/d(14%)。各系统平均一天取水量和占比分析见图2和图3。该企业所在地为盐碱地区域,水质较差,余热提纯时纯水和废水的比例约为1∶3,导致该企业余热发电用水及循环冷却水用量占比较大。企业采用半干法脱硫工艺,但企业脱硫工艺没有采用回收用废水,而是采用新鲜水,该系统用水占比约10%。

图2 某平板玻璃企业各系统平均一天的取水量分析

图3 某平板玻璃企业各系统取水量占比分析

3 各省现有取/用水标准调研与分析

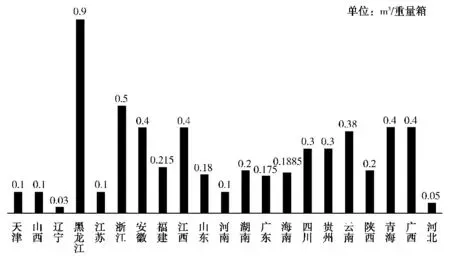

笔者调研了全国各个省市发布的取水定额的地方标准,其中天津、河北等22个省市地区发布了平板玻璃相关的用水/取水定额数值,汇总见图4。

图4 各省用水/取水定额数据分布

全国平板玻璃产量前十的省份中天津、河北、辽宁、江苏、浙江、山东、广东、四川均发布了取用水的地方标准,平均值为0.14 m3/重量箱。

4 平板玻璃企业节水措施建议

平板玻璃生产企业的取水量主要影响因素包括是否有碎玻璃清洗、原料含水率、循环水冷却方式、循环水产生的废水是否有回用、脱硫工艺、燃料类型等。针对平板玻璃取水量的差异原因分析,总结出以下节水措施:

(1)如企业原料利用回收的碎玻璃,建议将碎玻璃清洗用水进行回收处理并循环利用,从而达到节水的目的。

(2)风冷纯闭式循环工艺比水冷开式工艺节约用水达90%以上,故建议联合车间及气保车间冷却循环水采用风冷纯闭式循环冷却水工艺。

(3)因填料塔堵塞后会让冷却水以雾状形态洒漏,建议冷却塔填料选择优质不易堵塞的类型,以避免冷却水的浪费。

(4)制氢工段利用氨气来替代水,也会减少企业的取水量。

(5)将联合车间、气保车间、余热发电的循环冷却水产生的废水进行回收处理,例如用于脱硫脱硝工段或者绿化洒水等,可达到节水目的。

(6)余热发电系统中提纯后的废水进行回收处理后用于绿化、洒水以及脱硫脱硝工段等,可达到节水目的。

(7)建议用天然气替代煤气发生炉,从而可以减少水封及冷却用水,既环保又安全,且耗水量将会随之下降。

5 结语

水资源是人类赖以生存的重要能源之一,与人类的生产生活息息相关。平板玻璃企业应加大节水管理、制定合理的用水规划,健全用水计量仪表、加强节水技术改造,采用闭路水循环方式,将生产废水进行回收利用,提高水的重复利用率及用水效率,加强用水定额监督考核,坚持绿色高质量发展。