冷却工艺对薄板坯结晶器传热的影响

刘增勋 ,张路平 ,肖鹏程 *,张朝阳,朱立光,

(1.华北理工大学冶金与能源学院,河北 唐山 063210;2.河北省高品质钢连铸协同创新中心,河北 唐山 063009;3.河钢股份有限公司唐山分公司,河北 唐山 063000;4.河北科技大学材料科学与工程学院,河北 石家庄 050018)

0 引言

近年来以全无头轧制为代表的近终形制造技术受到了钢铁行业广泛重视和高度关注[1]。为确保铸-轧工艺的钢流量匹配、避免轧辊烧损,全无头轧制首先要求连铸必须具备较高的拉速(≥5 m/min)。随着连铸拉速的提高,结晶器内坯壳减薄、热流急剧上升,由此带来铜管/铜板熔损等问题频发,严重制约了全无头轧制工艺优势的发挥[2]。

为了分析结晶器内坯壳-铜壁-冷却水间的传热机制,诸多冶金学者进行了研究,揭示了拉速、浇注温度和冷却水水温水速对结晶器铜板传热的影响[3-5]。杨刚等[6]建立了传热数学模型,分析薄板坯连铸结晶器冷却铜板冷面的温度场。王泽鹏等[7]建立结晶器内钢水的流体流动与传热二维耦合模型,研究入口冷却水温度和流速对结晶器温度场和结晶器平均热通量的影响。谢鑫等[8]建立了耦合冷却水流动特性的传热模型,对铜槽和水槽的温度场进行了分析。前人的研究大多基于正向供水条件下来分析冷却工艺改变对结晶器传热的影响,而对于反向供水条件下冷却工艺改变对结晶器传热的影响少有报道。

作者团队自2018 年起与某钢厂合作开展薄板坯连铸提速攻关,通过结晶器流场、保护渣、传热等方面的协同提升,成功将工作拉速提升至6 m/min。特别是将冷却水由自下而上改为自上而下(反向供水)后,结晶器铜板热面温度峰值得到显著降低。笔者在前述研究的基础上,建立了三维流-固-热耦合数值模型,系统解析了不同供水方式及反向供水时不同冷却水流速、供水压力和进水温度对结晶器铜壁以及冷却水温度分布的影响,可以为高速连铸结晶器冷却工艺优化提供借鉴和指导。

1 模型建立

1.1 模型简化

借鉴前人经验对模型简化处理[9-14]:

1)将连铸坯的传热行为简化成导热问题;

2)浇注工艺稳定,结晶器为稳态传热;

3)结晶器中的冷却水为不可压缩流体。

1.2 传热数学模型

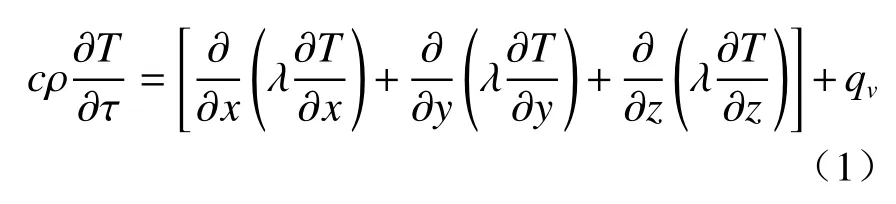

基于傅里叶定律,建立结晶器三维非稳态导热微分方程:

式中,T为温度,℃;ρ为密度,kg/m3;τ为时间,s;c为比热容,J/(kg·℃);λ为导热系数,W/(m·℃);qv为内热源,W/m3。

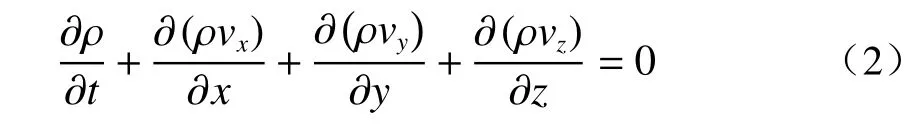

由流体的质量守恒定律可以导出流体的连续性方程:

式中,ρ为流体的密度,kg/m3;t为时间,s;vx为x方向的速度分量,m/s;vy为y方向的速度分量,m/s;vz为z方向的速度分量,m/s。

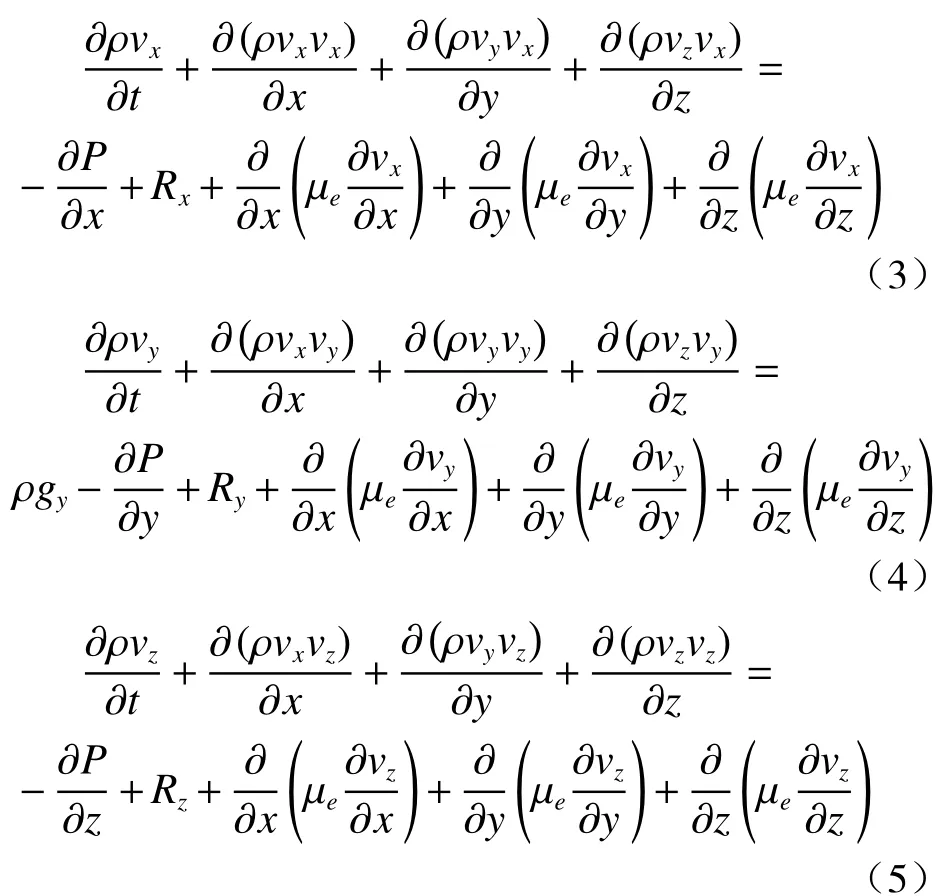

冷却水在流动过程中只受y轴方向的重力加速度影响,动量方程如下所示:

式中,gy为重力产生的加速度,m/s2;p为钢液所受压力,Pa;μe为有效粘性系数,Pa·s。

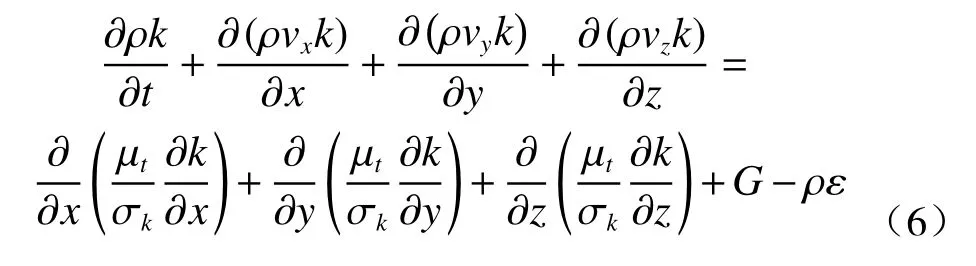

冷却水道中的湍流流动分析,湍流动能方程为:

式中,k为脉动动能,J;μt为动力粘性系数,Pa·s;σk为湍流动能方程中的施密特数;G为湍流动能,J;ε为脉动动能耗散率,%。

1.3 传热有限元模型

1)三维铜壁-铸坯模型的建立。基于结晶器图纸的数据建立1:1 的结晶器铜壁-铸坯有限元模型,铸坯-铜壁传热模型及网格划分如图1 所示。铸坯网格的划分方式是映射划分,沿y轴方向步长设为5 mm,z轴方向步长5 mm。x轴水平方向为非均匀网格,步长取值2~5 mm,其中坯壳表层的厚度间距均匀1 mm;两相区和液芯厚度间距取2~5 mm。铜壁网格沿x轴从铜壁热面到距铜壁热面25 mm的部分采用映射划分,其余部分采用自由划分,网格的大小为5 mm。

图1 三维铜壁-铸坯模型Fig.1 Three-dimensional copper wall-slab model

2)三维铜壁-冷却水模型的建立,铜壁-冷却水模型及网格划分如图2 所示。铜壁网格设置的大小为5 mm,沿x轴从铜壁热面到距铜壁热面25 mm的部分采用映射划分,铜壁其余部分采用自由划分;冷却水网格同样采用自由划分,冷却水道狭长,冷却水流速却很大,温度梯度变化大,因此冷却水的网格更紧密,有利于模型计算收敛。

图2 三维铜壁-冷却水模型Fig.2 Three-dimensional copper wall-cooling water model

1.4 边界条件

对铸坯-铜壁模型设定以下边界条件:

1)结晶器内钢液液面温度恒定为浇注温度1 550 ℃;

2)铸坯的顶端和底端为绝热面;

3)结晶器铜壁顶端面、底端面和铜壁的前、后和右面施加绝热边界条件;

4)铜壁和冷却水的接触面为对流边界条件;

5)忽略结晶器铜壁顶部和铜壁底部的冷面非水冷区域和铜壁热面上部非钢水区域的散热。

对铜壁-冷却水模型设定以下边界条件:

1)铜壁顶端、底端和没有接触铸坯的区域都采用绝热边界条件;

2)冷却水与冷却水道接触面为无滑移壁面;

3)冷却水入口边界处设置初始冷却水水速和冷却水温度;

4)在冷却水出口定义压力条件。

1.5 求解过程

根据结晶器传热过程及特点,建立铸坯-铜壁-冷却水耦合传热数学模型。通过连铸结晶器内铸坯-铜壁传热模型,分析得到铸坯温度场,根据结果分析得到铜壁表面热流,然后将得到的表面热流作为载荷施加到铜壁-冷却水模型中铜壁的表面,分析连铸结晶器和冷却水缝的温度场分布情况。

2 工艺参数及物性参数

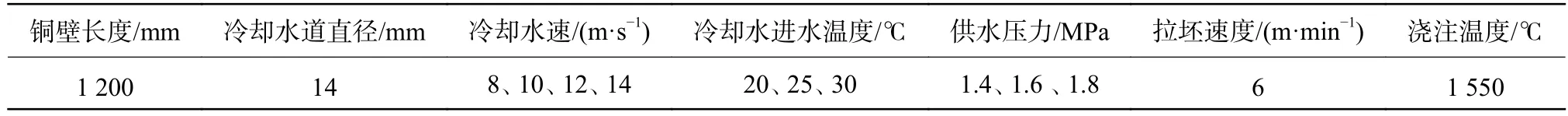

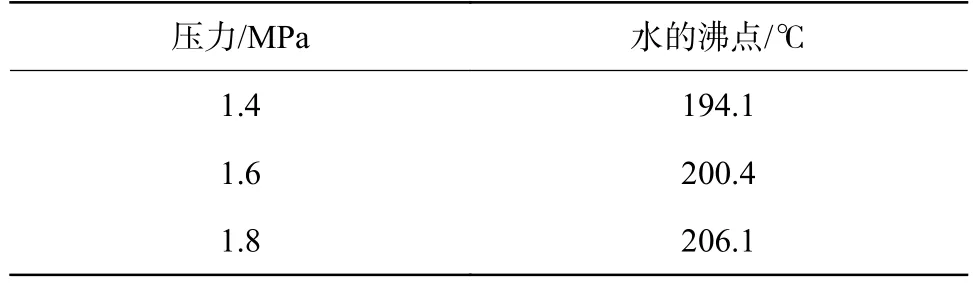

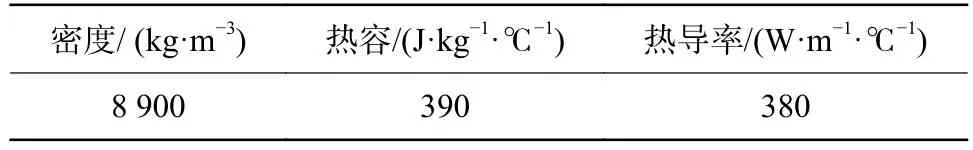

以FTSC 水孔式连铸结晶器为研究对象。FTSC 结晶器主要工艺参数见表1。浇注钢种为SPHC,表2 为冷却水的物性参数,表3 为铜的物性参数。

表1 结晶器的工艺参数Table 1 Technical parameters of mold

表2 不同大气压下水的沸点Table 2 The boiling point of water under different atmospheres pressure

表3 铜的物性参数Table 3 Physical parameters of copper

3 结果与讨论

3.1 计算结果验证

利用构建的三维结晶器耦合传热模型,解析不同工况下FTSC 连铸水孔式结晶器的传热特征。工况条件:拉速6 m/min、供水方向为上供水、冷却水速10 m/s、冷却水进水水温35 ℃、水缝出口压力1.4 MPa。模型计算铜壁温度和热电偶实测温度关系如图3 所示。

图3 铜壁模拟温度和热电偶实测温度对比Fig.3 Comparison of the simulated and measured temperature on copper wall

模型计算温度取值位置与FTSC 连铸结晶器的10 排热电偶埋设位置相同。由于结晶器前3 排(距结晶器上口0~340 mm)热电偶的埋设深度为15 mm,第4 至10 排热电偶埋设深度为18 mm。模型结果(图3)所示在距离铜壁上端340~430 mm(第3 排和第4 排热电偶之间),铜壁温度呈现出不连续的跳跃。由图3 可知,模拟结果与实测温度基本吻合,本研究建立的三维模型计算具有足够的准确性。

3.2 供水方向对铜壁及冷却水温度的影响

结晶器冷却水进水温度为35 ℃、拉速为6 m/min、冷却水速为10 m/s、冷却水压力1.4 MPa。对比分析了正向供水和反向供水时结晶器铜壁和冷却水温度的分布状况。

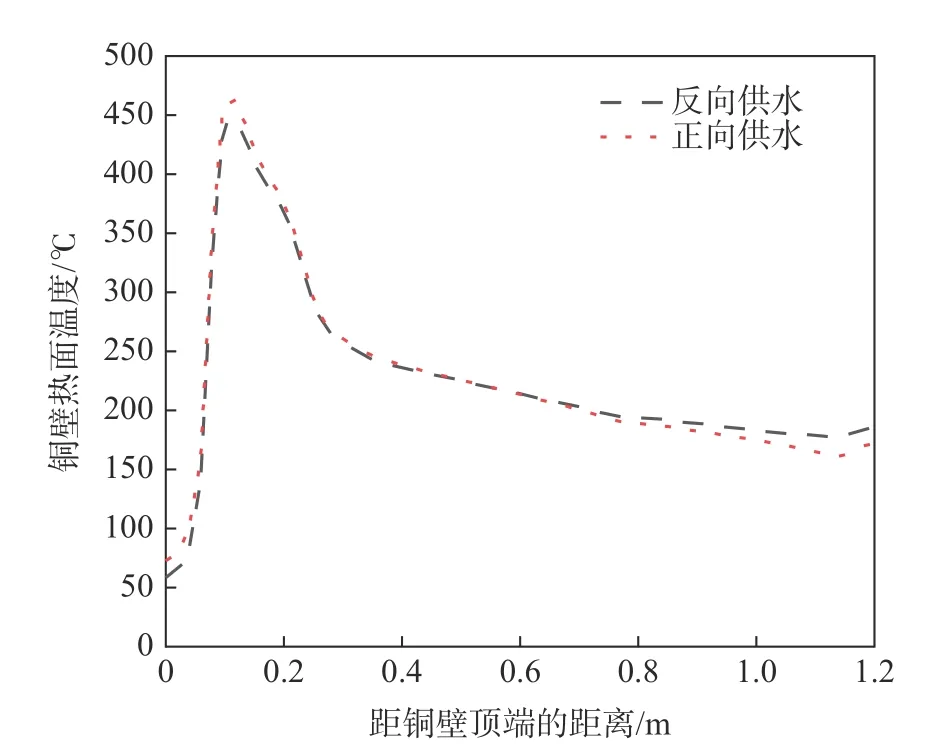

不同供水方向,结晶器铜壁热面温度变化如图4 所示。由图4 可知,两种供水方式下铜壁热面温度变化趋势大体相同,正向供水和反向供水时铜壁热面最高温度都在距铜壁上端110 mm 处(弯月面下35 mm)。反向供水时铜壁热面最高温度要比正向供水低15 ℃,铜壁下端区域最低温度比正向供水高16 ℃,采用反向供水时铜板上端最高温度显著降低。

图4 供水方向对铜壁热面温度分布的影响Fig.4 The influence of water supply direction on temperature distribution on hot surface of copper wall

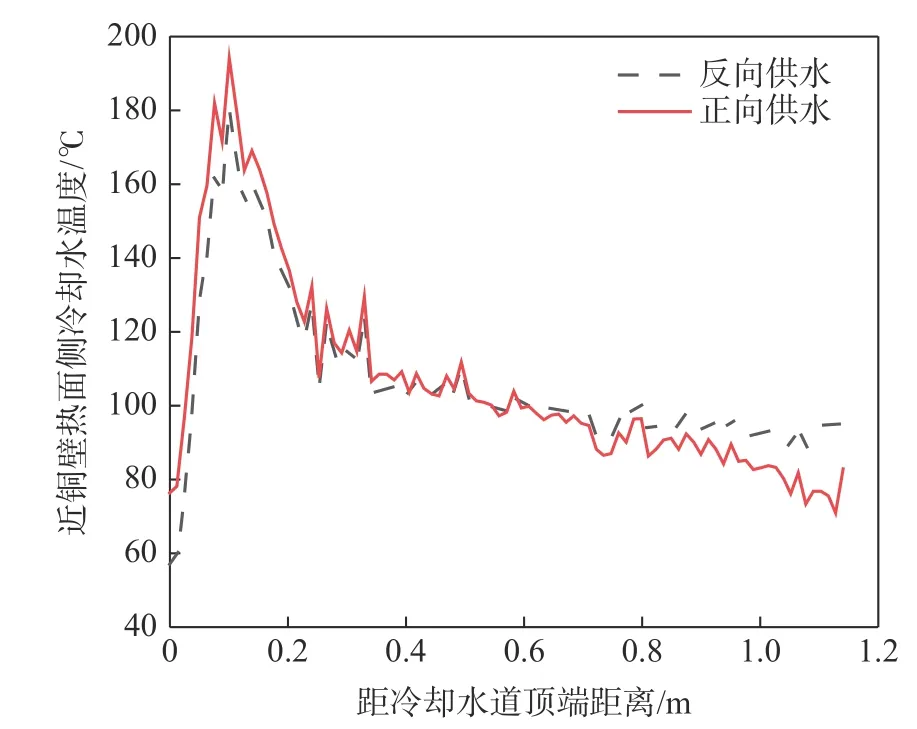

图5 为正向供水和反向供水时靠近铜壁热面侧冷却水道温度分布情况。从图5 可以看出,反向供水时冷却水道内的冷却水温度更低,冷却水道内的最高水温为178 ℃。而正向供水时冷却水道内的最高水温已经达到了192 ℃(此时采取的供水压力为1.4 MPa,水的沸点为194.1 ℃),已接近沸点,不利于冷却水发挥冷却作用。

图5 供水方向对靠近铜壁热面侧水道温度分布的影响Fig.5 Influence of water supply direction on temperature distribution of water channel near hot surface of copper wall

3.3 冷却水速对铜壁及冷却水温度的影响

在拉速6 m/min、冷却水进水温度35 ℃、冷却水压力1.4 MPa 和反向供水条件下,对比分析了不同冷却水速(8、10、12、14 m/s)时铜壁和水缝内的温度分布特征。

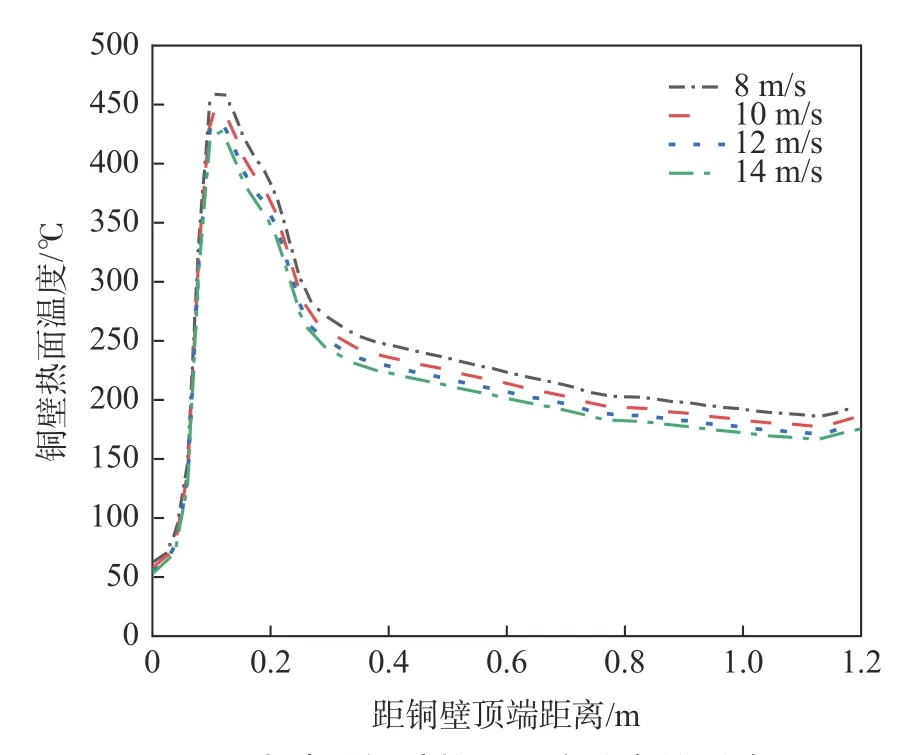

图6 为不同冷却水速下铜壁热面温度分布情况。由图6 可知,铜壁冷却效果与冷却水速呈非线性关系。提高冷却水速,铜壁与冷却水之间的对流换热显著增强,铜壁温度降低。铜壁热面峰值温度的位置在距离铜壁顶端110 mm 处(弯月面下35 mm),冷却水速由8 m/s 提高到10、12、14 m/s 时,铜壁热面温度峰值由463.1 ℃分别下降到447、436、427 ℃。冷却水速由8 m/s 提高到10 m/s,铜壁热面最高温度下降16 ℃,从10 m/s 提高到12 m/s,铜壁热面的最高温度下降11 ℃,冷却水速由12 m/s 进一步提高到14 m/s 时,铜壁热面最高温度降低了9 ℃。提高冷却水速可有效降低铜壁温度,有利于防止铜壁变形熔损。

图6 水速对铜壁热面温度分布的影响Fig.6 The effect of water velocity on the temperature distribution on hot surface of copper wall

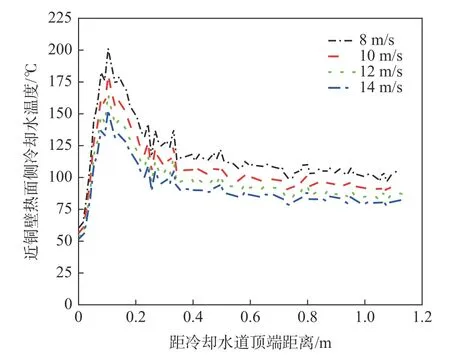

图7 为冷却水速对靠近铜壁热面侧水道内冷却水温度分布的影响。由图7 可知,冷却水的峰值温度在距冷却水道顶端100 mm 处(弯月面下55 mm),随着冷却水速的提高,水道内冷却水温度普遍降低。当冷却水速由8 m/s 提高到10、12、14 m/s 时,冷却水最高温度的位置基本一致,最高温度由201 ℃分别降低到180、165、153 ℃。因此,提高冷却水速,可以有效抑制弯月面处靠近铜壁热面侧冷却水的沸腾趋势,可有效延长结晶器铜壁的使用寿命。

图7 水速对靠近铜壁热面侧冷却水温度分布的影响Fig.7 The effect of water speed on the temperature distribution of cooling water near hot surface of copper wall

3.4 冷却水供水压力对铜壁及冷却水温度的影响

拉速6 m/s、冷却水速10 m/s、冷却水进水温度为35 ℃、反向供水、保证冷却水供水压力足够抑制沸腾的条件下,对比分析了供水压力1.4、1.6 MPa和1.8 MPa 时铜壁热面和靠近铜壁热面侧冷却水道温度分布状况。

图8 为不同水压下铜壁热面温度变化分布。铜壁热面温度先开始急剧上升,然后快速下降一段以后,逐渐缓慢下降,到铜壁底端会有一段的温度上升。不同水压下的铜壁热面温度曲线变化一致,说明冷却水压力的改变对铜壁热面温度的变化影响很小。

图8 供水压力对铜壁热面温度分布的影响Fig.8 Effect of supply pressure on temperature distribution on hot surface of copper wall

图9 为不同冷却水供水压力下靠近铜壁热面侧冷却水温度变化分布。冷却水从右侧水道入口横向流入到达冷却水道左侧顶端的温度为57 ℃,随后向下流动,温度迅速上升,在弯月面处温度达到最高,为180 ℃,然后随着水流继续流动,温度上下波动缓慢下降。供水压力的改变对冷却水的温度分布没有影响。

图9 供水压力对靠近铜壁热面侧冷却水温度分布的影响Fig.9 Effect of water supply pressure on temperature distribution of cooling water near hot surface of copper wall

3.5 冷却水进水温度对铜壁及冷却水温度的影响

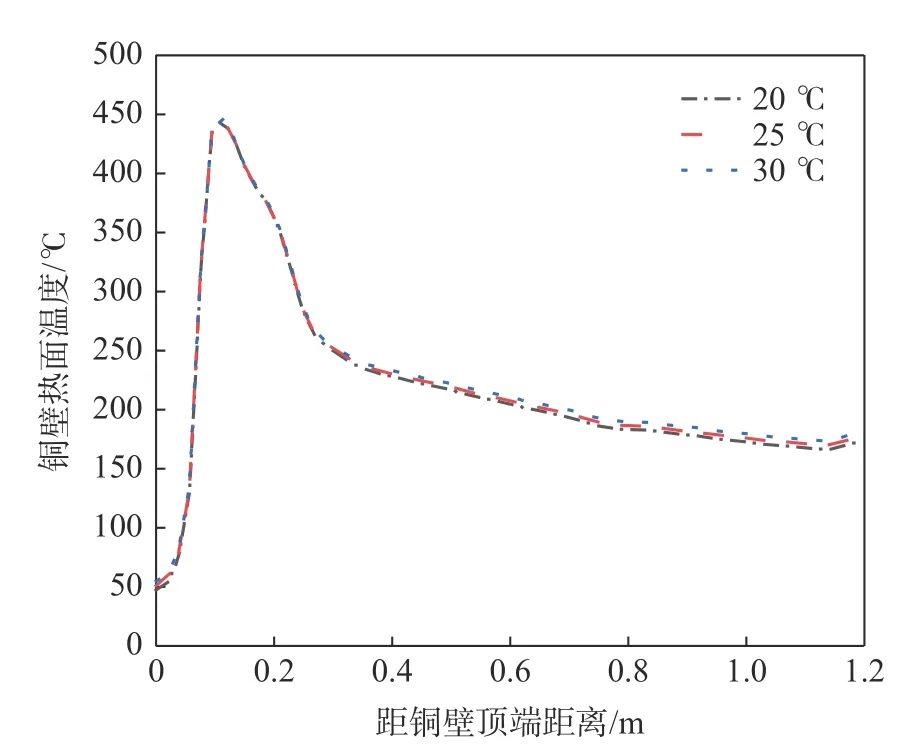

在拉速为6 m/min、冷却水速为10 m/s、反向供水和1.4 MPa 的供水压力条件下,对比分析了结晶器冷却水进水温度为20、25、30 ℃时,结晶器铜壁和冷却水温度的分布状况。

在不同进水温度下,图10 显示了结晶器铜壁热面温度变化分布。由图10 可知,铜壁热面温度从顶端开始急剧上升,到达弯月面附近温度开始逐渐下降趋于平缓,并在底端有一小部分的上升。随着冷却水缝入口进水温度的升高,结晶器铜壁热面温度峰值有所下降,在铜壁的中下部会有升高。

图10 进水温度对铜壁热面温度分布的影响Fig.10 Influence of inlet water temperature on temperature distribution on hot surface of copper wall

在铜壁顶端下约110 mm 处(弯月面下35 mm),铜壁热面达到最高温度,冷却水进水温度由20 ℃分别提高到25 ℃和30 ℃时,铜壁热面最高温度由445 ℃分别提高到446 ℃和447 ℃。由此可见,冷却水温度的变化对铜壁弯月面附近温度影响较小;低冷却水温度,可以略微降低结晶器中下部铜壁热面温度。采取降低冷却水进水温度的方式来降低铜壁温度最高温度(位于弯月面附近),效果并不明显。因此认为,改变冷却水进水温度对于防止铜板高温熔损的作用十分有限。

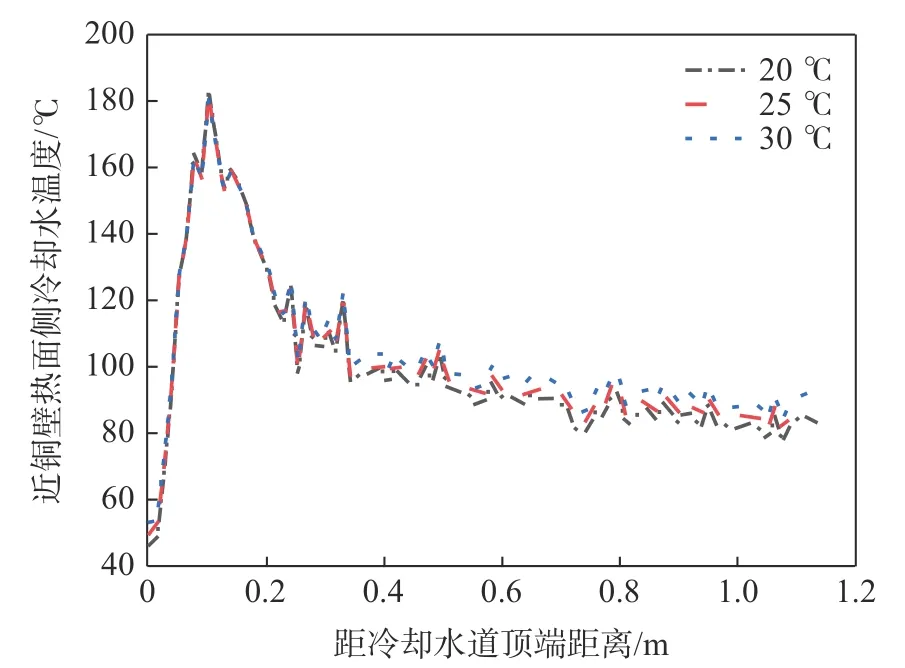

不同冷却水进水温度下,结晶器水道内靠近铜壁热面侧的冷却水温度变化如图11 所示。由图11可知,冷却水进水温度升高时,水道内冷却水温度也随着升高。但是,在不同高度上冷却水温度升高值并不一致。在距冷却水道上端0~0.2 m,进水温度的改变对冷却水温度影响很小。当进水温度由20 ℃提高到25 ℃和30 ℃时,距离冷却水道顶端100 mm 处(弯月面下55 mm),铜壁侧冷却水温度为最高温度,分别由179 ℃上升到180 ℃和181.0℃。在距冷却水道上端0.2 m 到水道下端,进水温度的改变对冷却水温度的影响比较明显。随着冷却水水温的增加,在结晶器中下部冷却水温度出现了较明显的分化。

图11 进水温度对靠近铜壁热面侧冷却水温度分布的影响Fig.11 Influence of inlet water temperature on temperature distribution of cooling water near the hot surface of copper wall

3.6 冷却水道位置对铜壁及冷却水温度的影响

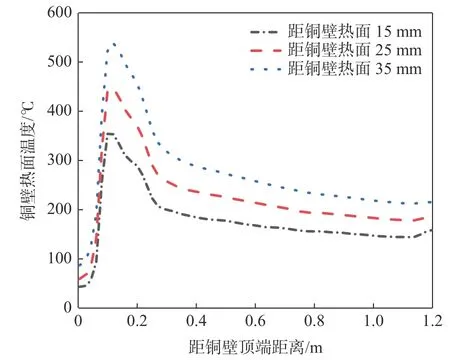

结晶器进水温度为35.0 ℃、连铸拉坯速度为6.0 m/min、冷却水速度为10 m/s 和1.4 MPa 供水压力的条件下,对比分析了冷却水道最左侧距离铜壁热面15、25 mm 和35 mm 时,反向供水的结晶器铜壁和冷却水温度的分布状况。

不同水道位置下,结晶器铜壁热面温度变化如图12 所示。水道位置的变化对铜壁热面温度变化趋势影响较小,但是对铜壁热面温度的高低影响却很大。冷却水道距铜壁热面距离近时,冷却水冷却作用明显加强,使铜壁温度较低。冷却水道距铜壁热面距离为15 mm 时最高达到354.4 ℃,随着冷却水道距铜壁热面距离从25 mm 到35 mm,铜壁热面温度从447.4 ℃增加到538.9 ℃,铜壁热面温度过高,加剧弯月面区域铜板熔损,极大降低了结晶器寿命。

图12 水道位置对铜壁热面温度分布的影响Fig.12 The influence of water channel position on temperature distribution on hot surface of copper wall

不同水道位置下,结晶器靠近铜壁热面侧冷却水温度变化如图13 所示。此三条温度变化曲线为距离铜壁热面15、25 mm 和35 mm 的水道纵向温度变化。冷却水道在距铜壁热面15 和25 mm 距离时,温度峰值分别为182.8 ℃和180.2 ℃,两者数值相差不大,距离热面为35 mm 时为145.8 ℃,冷却水温度明显降低。

图13 水道位置对靠近铜壁热面侧冷却水温度分布的影响Fig.13 The influence of water channel position on the temperature distribution of the cooling water near hot surface of copper wall

从图13 可以看出水道从上到下温度取值位置为直线时,温度出现了高低不均匀的波动,这是由于冷却水在水道流速过快,冷却水在湍流条件下运动的随机性导致的温度的起伏变化。冷却水温度的大体趋势走向不受影响,都是从竖向水道顶端开始温度急剧增加,弯月面下55 mm 处达到最大值,然后开始逐渐减小,在冷却水底端会有小部分的区域温度上升,这是水道底端和铜壁底端还存在30 mm 的无水冷区域,此处的铜壁冷却程度降低,因此水温有小幅度上升。

4 结论

1)反向供水时铜壁热面温度峰值要比正向供水低15 ℃。正、反向供水冷却水最高温度分别为192 ℃和178 ℃,正向供水冷却水趋于沸腾,采用反向供水技术避免了冷却水沸腾。

2)冷却水速的改变对结晶器铜壁和水缝内冷却水温度的影响比较大,冷却水速度由8 m/s 提高到10、12、14 m/s 时,铜壁热面最高温度由463 ℃分别下降到447、436、427 ℃,冷却水最高温度由201 ℃分别降低到180、165、153 ℃。提高冷却水速有利于防止铜壁变形熔损和冷却水沸腾。

3)在保证冷却水道内冷却水不出现沸腾的条件下,增加供水压力对温度场变化没有影响。但是仍需要采取高压操作,以防止水温过高出现沸腾现象。

4)冷却水进水温度对铜壁和冷却水弯月面附近的温度影响较小。在结晶器下部低热流区,冷却水温度变化受进水温度的影响比较明显。调节冷却水进水温度对于防止铜板高温熔损的作用十分有限。

5)冷却水道距铜壁热面距离对铜壁和冷却水温度影响较为剧烈。从15 mm 增加到25 和35 mm 时,铜壁热面温度从354.4 ℃上升到447.4 ℃和538.9 ℃。

6)对于冷却水的温度,冷却水道在距铜壁热面15 mm 和25 mm 距离时温度相差不大,距离热面为35 mm 时冷却水温度明显降低。