环状三羟甲基丙烷缩甲醛的合成工艺研究

彭枝忠,郑丽敏,郝东东,武丽华

(赤峰瑞阳化工有限公司,内蒙古 赤峰 024000)

环状三羟甲基丙烷缩甲醛(CTF)的中文名为5-乙基-1,3-二烷-5-甲醇,分子结构如下,常温下为无色透明液体,分子量146,密度1.09g·mL-1,熔点小于20℃,沸点大于200℃,易溶于水、甲醇和丙酮,20℃时的pH值为5~8(5%),折射率为1.463,20℃时的动力学黏度为80mPa·s。

环状三羟甲基丙烷缩甲醛是集多支链、二氧六环、新戊基结构于一体的单元醇,可用于制备低异味、高玻璃化温度的丙烯酸单酯单体。用其合成的环状三羟甲基丙烷缩甲醛丙烯酸酯用于光固化树脂活性稀释剂时,具有收缩率较低、反应活性高、黏度低、气味低、附着性能优异等优点,不但可使树脂的固化速度更快,硬度更高,还可以改善光固化树脂在塑料、陶瓷、金属等表面的附着性,具有非常良好的性能。

目前,CTF的主要制备方法有三羟甲基丙烷重质残液酸解法[1-2]、康尼扎罗歧化钙法[3]和三羟甲基丙烷缩甲醛法[4-5]。三羟甲基丙烷重质残液酸解法主要以三羟甲基丙烷装置的精馏重质残液为原料,残液中的主要成分三羟甲基丙烷双-单线型缩甲醛(TMP-BMLF)在酸催化剂的作用下转化为TMP和CTF。该工艺受原料来源的影响,无法实现大规模的工业化应用。康尼扎罗歧化钙法的工艺路线在合成中会产生双三羟甲基丙烷和三聚三羟甲基丙烷,使得反应工艺的总过程收率过低,不适合专门用于生产环状三羟甲基丙烷缩甲醛。目前三羟甲基丙烷缩甲醛法的原料来源有保障,反应过程简单,收率高,因此具有非常好的产业化前景。但目前文献所报道的该反应工艺,都是在溶剂存在下进行,且使用的溶剂为苯和甲苯,具有一定的毒性;同时溶剂的回收增加了能源的消耗,间接增加了产品的成本。本研究以三羟甲基丙烷与甲醛为原料,在无溶剂的条件下进行反应,制备环状三羟甲基丙烷缩甲醛。该反应原料来源广泛,反应过程简单,且无溶剂回收等单元操作,降低了反应成本和设备投资成本,所开发的工艺更适合工业化生产。

1 实验部分

1.1 原料

三羟甲基丙烷(99%),甲醛(37%),甲基磺酸(98%),氢氧化钠(32%),氮气(99.9%)。

1.2 实验过程

将三羟甲基丙烷(TMP)与一定比例的甲醛溶液混合后加入高压釜中,再加入一定比例的催化剂,密闭高压釜,用氮气置换3次后加压至0.3MPa,升温至指定温度,开启搅拌,反应指定的时间后结束反应。往冷却盘管中通入冷却水,降温至室温后,将反应液移出反应釜,用32%氢氧化钠中和到pH=6.5~6.8,用气相色谱检测反应液。

1.3 分析方法

采用安捷伦7890B型色谱仪进行分析,色谱柱 为HP-119095Z-121, 30m×0.32mm×0.25μm,进样器温度为300℃,柱箱初始温度为75℃,恒温1min,以8℃·min-1升温到300℃,保温3min。载气(N2)流量为1mL·min-1,分流比为75∶1,进样量为0.2μL,检测器为氢离子火焰检测器(FID),检测器温度为310℃,空气流量为300mL·min-1,氢气流量为30mL·min-1,尾吹气(N2)流量为25mL·min-1。

2 实验结果与讨论

2.1 催化剂用量的影响

三羟甲基丙烷(TMP)与37%甲醛水溶液的摩尔配比为1∶1,反应温度为115℃,反应时间为2h,催化剂加入量对反应结果的影响如图1所示。从图1可以看出,催化剂的加入量主要影响反应的转化率,对反应选择性的影响不明显。在相同的反应条件下,随着催化剂的加入量加大,原料的转化率明显上升,催化剂加入量达到0.5%(重量含量)后,反应原料的转化率基本保持不变。因此催化剂的加入量以反应液重量的0.5%较为适宜。

图1 催化剂加入量对反应结果的影响

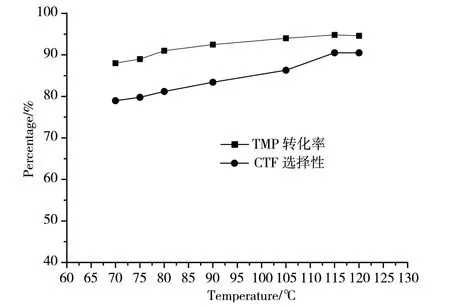

2.2 反应温度的影响

三羟甲基丙烷与37%甲醛水溶液的摩尔配比为1∶1.0,甲基磺酸的加入量为原料的0.5%,反应装置抽真空,通入氮气反复置换3次后升温,在不同温度下反应2h,反应结果如图2所示。由图2可以看出,随着反应温度升高,TMP的转化率和CTF的选择性都随反应温度的升高而上升,温度为115℃时,选择性和转化率都达到最高。原因可能是温度较低时主反应的速率较慢,随着温度升高,反应速率增加,目标产物的选择性不断加大;反应温度达到115℃时,收率达到最高,此后反应温度继续上升,原料的转化率和目标产物的选择性没有明显的变化,因此适宜的反应温度为115℃。

图2 反应温度对反应结果的影响

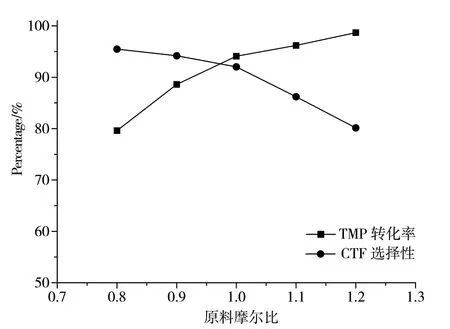

2.3 三羟甲基丙烷与甲醛配比的影响

选取不同摩尔比的三羟甲基丙烷与甲醛加入反应器,甲基磺酸加入量为原料的0.5%,115℃下恒温反应2h,反应结果如图3所示。

图3 TMP与甲醛摩尔比对反应的影响

由图3可以看出,随着TMP与甲醛的摩尔比增加,TMP的转化率增大,但是目标产物CTF的选择性随TMP与甲醛摩尔比的增加而下降。主要原因是甲醛的加入量较少时,甲醛可以与TMP严格地按照摩尔比1∶1进行反应而生成目标产物,但由于甲醛的加入量少,生成的目标产物也较少,因此TMP的转化率较低,但是选择性较高。随着甲醛加入量增加,尤其是甲醛过量以后,甲醛浓度增大,会出现1mol的TMP与2mol的甲醛发生加成反应的情况,使得目标产物的选择性大幅下降,因此反应过程中TMP与甲醛的摩尔比选择1∶0.9~1∶1.0比较适宜。综合考虑选择性和转化率,以摩尔比1∶1.0较适宜。

2.4 反应时间的影响

三羟甲基丙烷与甲醛的摩尔配比为1∶1.0,甲基磺酸加入量为原料的0.5%,反应装置抽真空,通入氮气反复置换3次,在115℃下 反应不同的时间,反应结果如图4所示。从图4可以看出,随着反应时间增加,原料TMP的转化率随之增加,反应时间达到2h后,TMP的转化率达到最高,之后随反应时间的增加,转化率没有明显变化,因此反应时间选择2h较为适宜。

图4 反应时间对反应结果的影响

3 结论

本文考察了三羟甲基丙烷与甲醛的缩合反应,确认反应可以在无溶剂存在的条件下顺利进行。通过实验,考察了不同的反应条件对反应选择性和原料转化率的影响,确定了较优的反应条件为:以甲基磺酸为催化剂,催化剂用量为0.5%,三羟甲基丙烷与甲醛的摩尔配比为1∶1.0,反应温度115℃,反应时间2h。在该反应条件下,原料TMP的转化率可以达到94.1%,目标产物CTF的选择性可以达到94.58%。实验结果显示,环状三羟甲基丙烷缩甲醛的无溶剂缩合工艺具有较好的转化率和选择性,因此具有较好的工业化应用前景。