激光重熔改性热障涂层抗CMAS 腐蚀特性

赵长浩, 杨玲伟, 肖学仁, 张 军, 潘 伟

(1.中国空气动力研究与发展中心超高速空气动力研究所, 四川 绵阳 621000;2.清华大学 新型陶瓷与精细工艺国家重点实验室, 北京 100084)

航空发动机热端部件是发动机中工作环境最严酷的部件,热障涂层通常用于航空发动机热端部件表面,起到隔热、抗氧化和防腐蚀的作用[1],显著提高热端部件的极限温度和使用寿命[2],是发动机制造的关键技术之一。随着热障涂层工作温度的不断提高[3-4],低熔点(约1190 ℃)的环境沉积物CMAS(CaO、MgO、Al2O3、SiO2)造成的热障涂层过早失效问题日益受到重视[5-6]。CMAS 主要来源于大气中的灰尘、砂石、高空火山灰以及发动机启停阶段从地面吸入的灰尘等。高温环境下,CMAS 以液态进入涂层内部孔隙后[7],会导致涂层发生致密化[8-10],一方面改变了涂层的孔隙率、热导率和应力容限等基本物理性能[11-12],造成涂层脱落[13];另一方面,熔融态的CMAS 在涂层内部可以与涂层发生反应[14],引起涂层的相变,产生体积膨胀,进一步加速涂层的失效[15-16]。同时,CMAS 还会穿透涂层,对其底部的热生长氧化层(thermal grow oxide,TGO)产生腐蚀[6,17],大量研究表明:在涂层的热循环过程中,TGO 层形貌和组分的改变是引起涂层失效关键因素[18-22]。

20 世纪90 年代,中东和波斯湾等沙漠区域的飞机发动机叶片上发现有玻璃状沉积物,并过早失效[23],国内外学者研究了基于各种不同机理的CMAS 防护涂层,可以概括为以下五种:第一,物理阻挡层,通过改善表面致密度阻止CMAS 向涂层内部的渗透作用[24];第二,与CMAS 反应生成致密层的牺牲防护涂层[25];第三,阻止熔融CMAS 附着的涂层材料[25];第四,在热障涂层中加入快速形核剂,促进CMAS 在涂层表面快速结晶,阻止其进一步渗入[26-27];第五,通过涂层微观结构改性来阻止或减缓CMAS 对涂层的渗透和腐蚀[28]。上述方法中,前三种属于涂层防护,后两种属于基体改性防护,采用先激光重熔,后溶胶涂覆的方法,结合两类防护方法,有望提供一种新的CMAS 防护方法。

本工作采用激光重熔技术(laser remelting, LR),对大气等离子喷涂(air plasma spray, APS)制备的质量分数为7%的Y2O3稳定ZrO2(7%Y2O3stabilized zirconia, 7YSZ)热障涂层进行微观结构改性,获得较为致密的激光重熔层。在此基础上,分别采用基体预热和溶胶涂覆方式,进一步提高激光重熔层的密封性[29]。以这些涂层为样本,以CMAS 熔盐的熔融沉积温度(1200 ℃)为实验温度[10],进行相同温度、时间和熔盐覆盖率条件下的CMAS 高温腐蚀实验,研究改性热障涂层抗高温CMAS 腐蚀性能及失效机制。

1 实验方法

1.1 7YSZ 热障涂层激光重熔改性实验

以APS 方法制备的厚度为1 mm 的7YSZ 为研究对象,通过激光重熔技术对涂层进行不同的表面处理。采用一台最大功率为200 W,波长为1064 nm的NHK-200 脉冲型Nd:YAG 激光器,通过数控机控制激光在样品表面以一定搭接率进行“之”字形扫描,均匀地重熔整个涂层表面。通过控制激光功率、光斑直径、扫描速度、脉宽、频率、搭接率等参数,在7YSZ 热障涂层表面获得厚度约为50 μm的激光重熔层。激光重熔的主要参数如表1 所示。

表1 激光重熔参数Table 1 Laser remelting parameters

在激光重熔基础上,采用基体预热-激光重熔的方法(preheating-laser remelting,PL)减小重熔过程中的温度梯度,控制裂纹尺寸,具体做法是:在激光重熔前,采用一台CMF1100 马弗炉将涂层加热至600 ℃并保温20 min,随后立即进行激光重熔处理。在激光重熔-溶胶涂覆(laser remelting-sol repairing,LS)过程中,首先对涂层进行激光重熔处理,后采用Al2O3溶胶涂覆激光重熔层,修复重熔层内的裂纹。不同样品的表面处理方式如表2 所示,各种处理方式的参数详见本课题组前期研究[29]。

表2 不同涂层的激光改性和CMAS 腐蚀工艺Table 2 Laser treatment and CMAS corrosion of different coatings

1.2 CMAS 熔盐热腐蚀实验

为模拟热障涂层在服役过程中熔盐腐蚀,收集大气中的灰尘粉末作为CMAS,其中Ca、Mg、Al、Si 各组元含量经测试,其摩尔分数分别为:15%CaO、7%MgO、15% Al2O3和50%SiO2,其 余13%的组分为Fe、Na、K、Ti 等元素,且每相含量不超过5%[30]。将CMAS 粉末以15 mg/cm2的覆盖率,均匀地覆盖在涂层表面,并在CWF1200 马弗炉中加热至1200 ℃,保温24 h,测试抗CMAS 熔盐热腐蚀性能。在腐蚀实验后,采用EVO18 扫描电子显微镜(SEM)对样品的表面和截面形貌进行分析,采用能谱仪(EDS)对表面和截面的元素分布进行测试,分析CMAS 熔盐腐蚀对不同涂层样品微观结构和组分分布的影响。

2 结果与讨论

2.1 不同表面处理方式涂层表面形貌

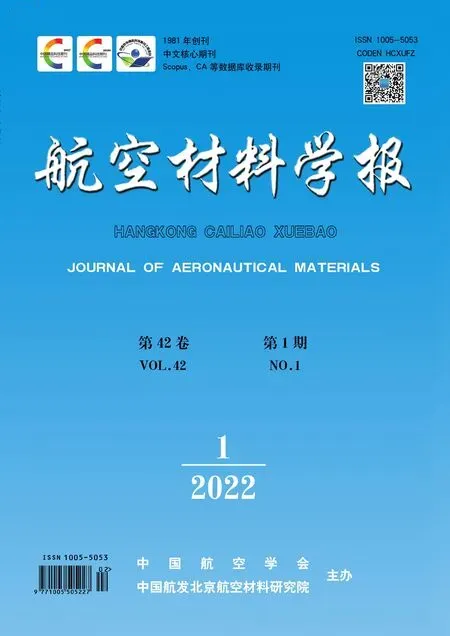

采用APS、激光重熔、激光重熔-溶胶涂覆、基体预热-激光重熔等四种不同的表面处理方法获得了不同形貌的7YSZ 热障涂层,如图1 所示。APS 处理的涂层为典型喷涂堆积形貌,由喷涂过程中的熔融和半熔融陶瓷粉体堆积而形成,表面凹凸不平(图1(a)),存在一定的孔隙和裂纹,易受到CMAS 熔盐腐蚀。LR 涂层表面在高温下熔化重新结晶,形成了局部致密的激光重熔层[29],但由于激光重熔层在冷却过程中存在较大的温度梯度,重熔层内产生了网状裂纹(图1(b)),CMAS 熔盐可通过这些裂纹进入涂层。PL 涂层是在激光重熔前,对涂层进行预热,减小激光重熔层在冷却过程中的温度梯度,可以控制裂纹的尺寸[29],但缩小后的裂纹(图1(d))仍可以成为CMAS 熔盐进入涂层的通道。在LS 涂层表面,采用Al2O3溶胶对激光重熔层进行了涂覆,利用裂纹的毛细作用,溶胶可以将Al2O3引入裂纹底部(图1(c)),对裂纹起到一定的密封作用[29],有望阻挡CMAS 熔盐进入涂层,减缓腐蚀。

图1 不同涂层在CMAS 腐蚀前的表面形貌(a)APS;(b)LR;(c)LS;(d)PLFig. 1 Microstructures of coatings before CMAS corrosion (a)APS;(b)LR;(c)LS;(d)PL

2.2 CMAS 对APS 涂层的高温腐蚀

采用APS 方法制备的7YSZ 热障涂层经24 h高温熔盐腐蚀后的形貌如图2(a)所示。由于涂层表面孔隙率较大,熔盐在其表面被基体均匀地吸收,涂层组分在高温熔盐中溶解并在降温过程中再次析出结晶,形成小晶粒,涂层面变得更加粗糙。

图2 不同涂层经过 CMAS 高温1200 ℃熔盐腐蚀24 h 后的形貌(a)APS;(b)LS;(c)LR;(d)PLFig. 2 Surface images of coatings after 1200 ℃ CMAS corrosion for 24 h (a)APS;(b)LS;(c)LR;(d)PL

对图2(a)中的涂层表面进行了扫描电镜分析,结果如图3(a)所示。与腐蚀前相比,腐蚀后涂层表面均匀分布着白色颗粒,颗粒平均尺寸约为1 μm,与Costa 等所发现的现象一致[26,31],这可能是涂层表面ZrO2在CMAS 熔盐中溶解和再结晶的产物。

图3(b)为腐蚀后APS 涂层的截面形貌。由图3(b)可以观察到,经过CMAS 熔盐腐蚀后,部分涂层内气孔显著减少,局部发生了致密化,形成了厚度约为450 μm 的致密层。这种致密化现象主要由两种机制造成,一是CMAS 熔盐(熔点通常≤1190 ℃)在1200 ℃时为液相,可以沿涂层内的裂纹和孔隙,通过毛细作用进入涂层,直接填充涂层内的气孔,引起致密化[6-9];二是当CMAS 与涂层发生反应后,ZrO2会在CMAS 熔盐中发生溶解-再结晶反应,并由亚稳态四方相t′-ZrO2转变为单斜相m-ZrO2[16,26],这一相变会带来5%~7%的体积膨胀,使得涂层进一步致密化。进一步观察致密层的结构可以发现,在致密层顶部,尚未与涂层发生反应的CMAS 熔盐填充在裂纹内,这是第一种机制(CMAS 熔盐填充)导致的致密化现象;在致密层中下层部分,虽未观察到显著的CMAS 熔盐聚集,但涂层也发生了致密化,ZrO2晶粒均匀地分布在CMAS 熔盐中,这是由第二种机制(ZrO2的t→m相变)所致。可见,涂层的致密化是由上述两种机制的共同作用导致的。

图3 激光重熔涂层在CMAS 腐蚀后的形貌 (a)表面;(b)截面Fig. 3 Morphologies of laser remelted APS coatings after CMAS corrosion (a)surface;(b)cross section

为进一步确认图3(a)中白色颗粒的成分,对其进行元素能谱分析,结果如图4 所示。图4(b)中Zr 元素的分布与图4(a)白色颗粒的分布形貌一致,说明该白色颗粒为富Zr 物质,在CMAS 腐蚀后的YSZ 涂层表面,富锆物质即为ZrO2;Ca、Mg、Al、Si 等元素的分布则与Zr 元素互补,特别是在图4(e)和图4(f)中,CMAS 中含量较高的Al 和Si,在白色ZrO2颗粒之间的区域聚集显著,可见在白色ZrO2颗粒间的深色物质为表面残留的CMAS。这一结果进一步表明,在1200 ℃时,CMAS 熔盐即可与涂层发生腐蚀反应,导致7YSZ 内的ZrO2发生溶解,并在冷却过程中再结晶,在涂层表面生成了白色的ZrO2颗粒。

图4 CMAS 腐蚀后APS 涂层表面白色颗粒区元素分布 (a)表面形貌;(b)Zr;(c)Ca;(d)Mg;(e)Al;(f)SiFig. 4 Element maps on surface of APS coatings after CMAS corrosion (a)surface morphology;(b)Zr;(c)Ca;(d)Mg;(e)Al;(f)Si

对腐蚀后APS 涂层截面进行了EDS 能谱面扫描分析,结果如图5 所示。图5 结果显示,CMAS并非只分布在致密层内,而是进入了整个涂层。图图5(b)和图5(c)中,Ca、Si 两种元素浓度呈现一定程度的梯度分布,在致密层中含量相对较高,在未致密层含量相对较低。而在图5(d)、图5(e)和图5(f)中,Al、Mg、Na 等元素则较为均匀地分布在整个涂层中,这与CMAS 与涂层反应生成的少量硅石灰CaSiO3相关[11]。无论如何,厚达450 μm 的致密层已经超过7YSZ 热障涂层的常用厚度(100~400 μm),足以贯穿整个涂层。这种致密化会对涂层带来多方面损害,一是降低涂层的应力容限,加快涂层的剥落失效;二是由于涂层内CMAS 与涂层自身热膨胀系数差异,会增加涂层内的热应力,加速涂层剥落;三是由于气孔率降低导致的涂层热导率上升,隔热性能下降。

图5 APS 涂层CMAS 腐蚀后的截面形貌和元素分布 (a)截面形貌;(b)Si;(c)Ca;(d)Al;(e)Ma;(f)NaFig. 5 Element maps in cross sections of APS coatings after CMAS corrosion (a)morphology of cross section;(b)Si;(c)Ca;(d)Al;(e)Ma;(f)Na

2.3 激光重熔对涂层抗腐蚀性能的影响

LR 涂层表面平整、局部致密的激光重熔层,在经过CMAS 高温腐蚀后,涂层表面变得不再平整,并沿着激光光斑行进方向出现了开裂,如图2(c)所示。对涂层开裂和未开裂部位分别进行扫描电镜分析,结果如图6 所示。在涂层未开裂区域,CMAS 熔盐与涂层表面的7YSZ 发生了溶解-再结晶反应,形成了平均尺寸约为2 μm 的细长ZrO2晶粒(图6(a))。这与APS 涂层表面腐蚀后的形貌有所不同,在APS 涂层表面,再结晶产生晶粒较小,平均尺寸为1 μm。根据析晶理论[32],晶粒的尺寸与再结晶时溶液的浓度相关:在APS 涂层表面,涂层结构较为疏松,ZrO2在CMAS 熔盐中溶解度较高,析晶过程中自发形成的晶核多,晶粒小;而在致密的激光重熔层表面,ZrO2溶解度较低,自发形核少,晶粒尺寸大。

在涂层开裂区域(图6(b)),激光重熔层开裂,暴露出下方的APS 结构涂层,其表面出现了与图1(b)相同尺寸(1 μm)和形状的ZrO2晶粒。这是由于液态CMAS 沿着激光重熔层内的裂纹,进入了涂层内部,与涂层内的APS 结构发生了溶解-再结晶反应,产生了与未激光重熔涂层相同的腐蚀形貌。

图6 激光重熔涂层在CMAS 腐蚀后的形貌 (a)未开裂表面;(b)开裂表面;(c)未开裂截面;(d)开裂截面Fig. 6 Morphologies of laser remelted coatings after CMAS corrosion (a)unbroken surface;(b)cracked surface;(c)unbroken cross section;(d)cracked cross section

为了分析LR 涂层发生局部开裂的原因,对开裂区域和未开裂区域的截面都进行扫描电镜分析,如图6 所示。在开裂部位(图6(d)),熔盐引起的致密层厚度为450 μm,致密层内部发生了开裂,开裂发生在致密层和激光重熔层之间;在未开裂部位(图6(c)),致密层厚度同样为450 μm。由于激光重熔不改变涂层的组分,只是改变了局部结构,并未引起熔盐腐蚀反应的变化,二者的致密层厚度均与APS 涂层相同。因此重熔层的开裂也可能与局部结构的差异相关,进一步观察图6(c)可发现,在未开裂部位,重熔层内部有多个细小裂纹,这些小裂纹有助于涂层致密化过程中产生的气体的排出,从而避免了开裂,这也是APS 涂层未发生开裂的原因。而在发生开裂的部位,激光重熔层则较为致密(图6(d)),无明显裂纹,导致涂层致密化过程中产生的气体无法排出,涂层在激光重熔层和致密层之间产生了分层。可见激光重熔虽然可以增强涂层的抗氧化性能,但却无法改善其抗CMAS 熔盐腐蚀性能。

Borom 等的研究表明[33-35],致密层内的孔隙来自致密化过程中涂层内原始气孔的迁移与合并,因此激光重熔涂层在CMAS 熔盐高温腐蚀下的开裂机制可能为:多孔的原始涂层在致密化过程中需要将气孔内的气体排出,排出的气体遇到了密封性较好的激光重熔层,或者激光重熔层内原有的裂纹被CMAS 熔盐封堵时,气体无逸出通道,被封闭在重熔层下方。当聚集的气体压力不断升高,便会冲破激光重熔层,沿着激光行进的方向产生开裂(因激光重熔存在先后顺序,各行进路线之间存在温度梯度,因此开裂首先沿着激光行进方向产生);当聚集气体的压力未能冲破激光重熔层时,便在重熔层与致密层之间造成分层[17,36]。

经过基体预热-激光重熔(PL)处理的涂层,其激光重熔层表面的裂纹尺寸进一步减小,可以提高涂层的抗氧化性能[29],但在经过CMAS 高温腐蚀后,表面同样产生了开裂,虽然开裂尺寸有所减小,但开裂数量增多,开裂的区域更广,如图2(d)所示。这是由于预热后的涂层表面裂纹更加细小(图1(d)),致密化所产生的气体排出受到进一步的限制,产生了更大区域的开裂,可见基体预热-激光重熔(PL)亦未能有效改善涂层的抗CMAS 腐蚀性能。

2.4 溶胶涂覆对激光重熔涂层抗腐蚀性能影响

溶胶涂覆后的激光重熔(LS)涂层在经过高温CMAS 腐蚀后,CMAS 呈熔融态聚集在表面,大部分涂层未被腐蚀,保持了腐蚀前形貌,只有小部分区域受到熔盐侵入,涂层发生开裂,如图2(b)所示。

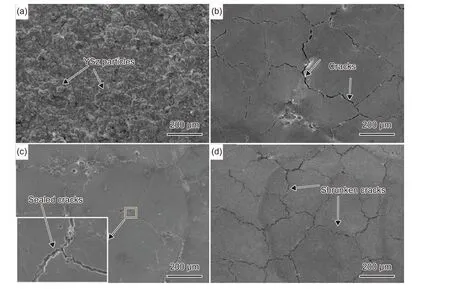

对LS 涂层各个区域进行了扫描电镜分析,未开裂区域的结果如图7 所示。图7(a)为表面形貌,在高温下液态CMAS 无法进入涂层内部,在平整的激光重熔层表面,由于表面张力的作用,聚集为液滴,因此部分表面无CMAS 覆盖。在熔盐聚集区,其内部形成了长条状晶体,Mohan 等的研究表明,这些长条晶可能为镁铝尖晶石[37]。在无熔盐覆盖的区域,涂层未发生腐蚀,保持了腐蚀前的形貌,表面仍为溶胶涂覆过程中产生的Al2O3晶粒。未开裂区域的截面形貌如图7(b)所示,熔盐聚集在涂层上方,少量熔盐沿着裂纹渗入,受到裂纹内Al2O3溶胶涂覆层的阻挡,未能进一步入侵涂层。涂层上方致密层厚度为50 μm,是激光重熔层的厚度[29]。可见,在未开裂区域,CMAS 熔盐腐蚀未引起涂层的致密化,且熔盐未进入涂层内部,Al2O3溶胶涂覆层较好地保护了涂层免受CMAS 腐蚀。

图7 Al2O3 溶胶涂覆后的激光重熔涂层在CMAS 腐蚀后的形貌 (a)涂层表面;(b)涂层截面Fig. 7 Al2O3 sol-gel repaired laser remelted APS coatings after CMAS corrosion (a) surface of coating;(b)cross section of coating

进一步对LS 涂层截面进行元素能谱扫描分析,结果如图8 所示。由于激光重熔层内存在裂纹,CMAS 熔盐进入了裂纹,并大部分被封闭在裂纹内,未进一步腐蚀涂层。元素分析结果显示,Al、Si、Ca 三种元素在裂纹底部沉积。在图8(c)和图8(d)中,Al、Si 两种元素含量较高,图8(b)中Ca 元素含量相对较低,且少量进入了涂层,因此裂纹内的残留物质可能为裂纹内Al2O3溶胶涂覆层与CMAS 熔盐反应生成的钙长石。对裂纹内的残留熔盐进行进一步分析,发现形成了与表面相同的长条晶,能谱分析结果显示,该长条晶主要成分为Al、Si、Ca、O 四种元素,且Al 元素含量较高,无Mg 元素,与钙长石(CaAl2Si2O8)一致。由于钙长石熔点较高(1540 ℃),在熔盐生成时可析出为固相,阻止了CMAS 熔盐进一步向涂层内的渗透。

图8 Al2O3 溶胶涂覆激光重熔涂层CMAS 腐蚀后的截面元素分布 (a)截面形貌;(b)Ca;(c)Al;(d)SiFig. 8 Element maps in cross sections of Al2O3 sol-gel repaired laser remelted coatings after CMAS corrosion (a)morphology of cross section;(b)Ca;(c)Al;(d)Si

为了分析LS 涂层产生少量的开裂原因,对开裂区域的表面和截面进行扫描电镜分析,结果如图9 所示。溶胶涂覆涂层的开裂形貌(图9(a))与未涂覆的开裂形貌(图6(b))截然不同,在溶胶涂覆后的涂层开裂表面,CMAS 熔盐覆盖了整个开裂区,未观察到涂层的再结晶现象。这是由于熔盐并未完全进入涂层内部,部分堆积在涂层表面,覆盖了再结晶产物。在图9(b)中的截面形貌中,出现了集中的熔盐聚集层,主要分布在激光重熔层和致密层之间,且熔盐聚集层为多孔形貌,这些孔隙是涂层致密化过程中所产生气体被困在密封性较好的CMAS 中所导致。CMAS 同样使其下方的涂层发生了致密化,但由于熔盐聚集层内生成了钙长石,其流动性和腐蚀性降低,腐蚀产生的致密层厚度约为200 μm,小于未经溶胶涂覆涂层的致密层厚度(450 μm)。

图9 Al2O3 溶胶涂覆激光重熔涂层在CMAS 腐蚀后开裂形貌 (a)涂层表面;(b)涂层截面Fig. 9 Craked Al2O3 sol-gel repaired laser remelted coatings after CMAS corrosion (a)surface;(b)cross section

因此,LS 涂层的开裂原因为:高温下液态CMAS 熔盐沿着未完全封闭的裂纹进入涂层后,与Al2O3反应生成难熔固相钙长石,腐蚀性降低,一部分熔盐聚集在激光重熔层下方形成熔盐聚集层;另一部分熔盐则进入基体,导致致密化,致密化产生的气体进入熔盐聚集层后无法排出,使得聚集层成为多孔状,体积膨胀,最终导致涂层开裂。

3 结论

(1)经过1200 ℃、24 h 的CMAS 高温腐蚀,APS涂层结构受到熔盐侵蚀,致密层厚度为450 μm。

(2)经过激光重熔或者基体预热-激光重熔,可以减小涂层表面裂纹面积,但却无法改进涂层的抗熔盐腐蚀性能,致密层厚度同样为450 μm。

(3)在激光重熔后,再进行Al2O3溶胶涂敷处理可使得表面形成Al2O3保护层,与CMAS 反应生成难熔钙长石相,可以有效减缓CMAS 熔盐进入涂层,大部分区域未受到腐蚀,无致密层,小部分区域有熔盐进入,致密层厚度为200 μm。

(4)激光重熔产生的平整激光重熔层表面经过Al2O3溶胶涂敷后,可以增大CMAS 熔盐在涂层表面的浸润角,降低熔盐的润湿性能,减缓其进入涂层内部。