三维五向编织复合材料的冲击压缩特性及破坏机制

崔 灿, 茅献彪

(1.江苏工程职业技术学院 建筑工程学院, 江苏 南通 226006;2.中国矿业大学 力学与土木工程学院, 江苏 徐州 221116;3.中国矿业大学 深部岩土力学与地下工程国家重点实验室, 江苏 徐州 221116)

三维编织复合材料是由多向纱线相互交织形成的整体网状结构,具有高度的整体性,不仅具有高比刚、高比强以及良好的抗腐蚀和抗疲劳能力,还在冲击载荷作用下具有较高的冲击损伤容限[1-2],逐渐成为目前工程应用的主要承力部件。

近年来针对三维编织复合材料的动态力学性能的相关实验研究主要包括冲击压缩和拉伸、冲击剪切、低速冲击以及弹道侵彻实验等[3-5]。研究表明高应变率下三维编织复合材料的动态力学性能与准静态加载条件下的力学性能存在较大差异,且由于材料本身的各向异性特征以及其编织结构的特殊性,导致三维编织复合材料具有显著的应变率效应和编织角效应。

目前,分离式霍普金森压杆(split Hopkinson pressure bar, SHPB)实验技术已作为一种标准方法被广泛应用于应变率在101~103 s-1范围内的材料动态力学特性测试。Tang 等[6]对三维碳/环氧和三维玻璃/环氧编织复合材料分别进行准静态和爆炸冲击加载实验,确定编织参数对材料力学性能具有显著影响。Sun 等[7]和Gu 等[8]利用分离式霍普金森压杆(SHPB)技术对三维编织复合材料进行面外和面内的动态压缩实验,分析材料力学性能变化规律,并对其破坏模式以及能量吸收机制进行研究,表明三维编织复合材料在面内和面外的压缩力学性能具有很大差异,均表现出应变率敏感性,且面内压缩具有更高的应变率敏感性。谭柱华等[9]利用三维编织复合材料的动态横向压缩实验研究得到了材料的压缩强度和模型与应变率的变化关系。Li 等[10-12]利用SHPB 技术测试500~1500 s-1的高应变率下材料的横向压缩性能,并利用扫描电镜(SEM)观察其微观断口形貌,结果表明,应变-应变曲线表现出明显的非线性特征和软化现象,材料具有应变率敏感性,随着应变率的增加,其损伤和失效模式逐渐变化。Wan 等[13]对纤维(玄武岩纤维)/基体(乙烯基酯树脂)的编织复合材料进行冲击加载实验和数值研究。Li 等[14]研究高应变率下三维编织复合材料的冲击剪切性能,并结合全尺寸有限元模拟和CT 断层扫描技术对高应变率下材料的冲击剪切响应和渐进破坏规律进行详细系统的研究。Pan 等[15]利用高速成像系统对在冲击载荷作用下三维编织,双轴经编和角互锁机织复合材料的渐进破坏进行研究。Huang 等[16-17]研究编织角和承载方向对三维四向编织碳纤维增强树脂基复合材料动态压缩性能的影响,并结合高速摄影记录的动态压缩过程进行分析,结果表明,应变率、压缩方向及编织角是影响材料的动态压缩性能的重要因素,不同编织角以及不同加载方向上材料的失效形式各有不同。此外,还有一些研究者也从温度、振动、疲劳等角度[18-25]分别对三维编织复合材料的标准试件或者异形构件进行动态力学性能研究。综上所述,虽然目前的研究指出应变率、编织角和加载方向对三维编织复合材料的力学性能有重要影响,但是极少综合考虑不同应变率下材料在高速冲击中的渐进破坏过程以及破坏后的失效形式,而且由于目前国内外还没有统一的针对三维编织复合材料动态力学性能的测试标准,相关参考文献间的试样尺寸各不相同,使得相关实验结果无法相互间进行比较分析。

本研究利用SHPB 实验系统和高速摄像技术对三维五向碳/环氧编织复合材料进行冲击压缩实验,分别沿纵向和横向压缩方向分析应变率对其在高速变形下的渐进破坏规律进行分析,并综合试样的宏观破坏特征和微观断口形貌等两方面对材料的破坏模式及破坏机理进行研究,为提高三维编织复合材料抗冲击性能的结构设计提供详细的实验依据。

1 实验材料及方法

1.1 实验材料

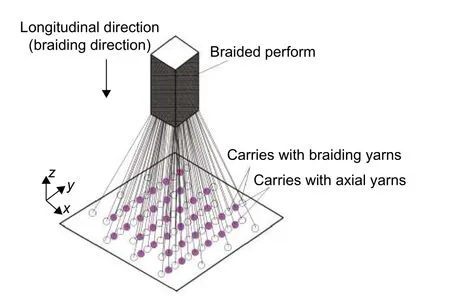

实验材料为三维五向碳/环氧编织复合材料,由天津工业大学复合材料研究所研制,如图1 所示,采用1×1 四步法编织工艺,增强纤维为T300-6K 碳纤维,基体材料为TDE-86#环氧树脂,纤维体积分数保持在51.1%~52.0%之间。由于本研究主要针对不同应变率下材料在高速变形中的渐进破坏规律,故控制编织角效应对材料力学性能的影响,本研究选择编织角22.3°的三维五向碳/环氧编织复合材料作为研究对象。三维五向编织复合材料即在三维四步法编织工艺基础上,在纵向方向添加轴向不动纱线编织,定义材料的编织方向(沿Z轴)为纵向方向,XY方向为横向方向。如图2 所示,材料尺寸为360 mm×10 mm×10 mm 的长方体结构,参考Sun 等[7]和Gu 等[78]、谭柱华等[9]、Pan 等[15]、Li 等[10-12]的研究,将实验材料切割成尺寸大小约为10 mm×10 mm×10 mm 的立方体,确保试样内至少包含一个完整的编织循环结构(即一个花节长度)。

图1 三维五向编织工艺示意图Fig. 1 Braiding process diagram of 3D five-directional braided composites

1.2 实验方法

本研究中动态冲击压缩实验采用的是中国矿业大学国家深部岩土重点实验室的分离式霍普金森压力杆(SHPB)实验系统。图3 所示为分离式霍普金森压杆(SHPB)实验系统示意图。SHPB 实验原理[26-28]的本质即为应力波在入射杆、透射杆以及试样间发生多次反射和透射,并利用两杆接收到的应变信号通过三波法数据处理间接地获得试样的应力、应变以及应变率随时间的变化。

图3 分离式霍普金森压杆(SHPB)实验系统 (a)SHPB 实验设备;(b)高速摄像;(c)SHPB 实验装置示意图Fig. 3 Separated Hopkinson pressure bar test system (a)SHPB test equipment;(b)high speed photography;(c) schematic diagram of SHPB test device

通过对入射应变信号 εI(t)、反射应变信号εR(t)和 透射应变信号 εT(t)进行测量,由超动态应变仪进行数据采集。子弹速度则由平行光束-计时器组成的测速系统测量。实验系统的杆的长度分别为400 mm、2500 mm、2000 mm、600 mm,杆直径为50 mm。图3(b)为高速摄像装置。它被用来捕捉动态图像,以显示复合材料的渐进破坏过程。经过多次实验调试,确定高速摄像的分辨率为800×600,采样频率为11001fps。

此外,为获得稳定的应变率,需要在SHPB 实验系统中通过气压控制器调节气压实现;整个加载装置的轴心需保持在同一水平高度;在透射杆后增加缓冲器,用以吸收透射脉冲,避免因为重复冲击影响实验精度;而在入射杆的前端涂抹凡士林,黏贴一块尺寸ϕ10 mm×3 mm 的橡胶作为波形整形器,对入射波进行整形,用以获得光滑且无明显振荡现象的半正弦入射波形,从而保证实验结果的准确性和可靠性。

在实际的SHPB 实验中,实验需要基于两个基本假设为前提:(1)一维应力波传播假设;(2)试样整体应力/应变均匀化假设。根据一维应力波传播假设,当试样应力达到平衡时,有

2 不同应变率下三维五向编织复合材料的压缩特性

为研究应变率对三维五向编织复合材料的动态力学性能的影响,针对22.3°编织角的立方体试件分别沿纵向和横向方向进行冲击压缩实验。具体的实验方案设置如下:(1)纵向冲击压缩实验,设定冲击气压P分别为0.15 MPa,0.20 MPa,0.25 MPa,0.30 MPa,0.35 MPa,其中,0.15 MPa 冲击气压是保证实验中试样破坏的最低气压。(2)横向冲击压缩实验,设定冲击气压P分别为0.20 MPa,0.25 MPa,0.30 MPa,0.35 MPa,0.40 MPa。在整个实验过程中,相同气压条件下进行至少5 组实验以上,确保选取3 组以上合理的实验结果作为后续的研究与讨论。

2.1 高应变率下试样的压缩力学特性

(1)纵向冲击压缩实验中获得的应变率约在200~1000 s-1之间,不同应变率 ε˙下试样的应力应变曲线如图4 所示,表1 为试样的纵向动态抗压强度纵向动态压缩模量、纵向峰值应变和纵向残余承载能力及其平均值随应变率ε˙的变化规律。

图4 不同应变率下试样纵向压缩应力-应变曲线Fig. 4 Longitudinal compression stress-strain curves of specimens under different strain rates

表1 纵向冲击压缩下试样力学性能参数随应变率的变化规律Table 1 Variations of mechanical properties parameters under longitudinal compression

图5 不同应变率下试样横向压缩应力-应变曲线Fig. 5 Transverse compression stress-strain curves of specimens under different strain rates

表2 横向冲击压缩下试样力学性能参数随应变率的变化规律Table 2 Variations of mechanical properties parameters under transverse compression

2.2 动态压缩下试样的动态破坏过程

(1)纵向冲击压缩下试样的动态破坏过程

图6是应变率379.82s-1和615.08s-1下试样的高速摄像记录的动态压缩过程以及对应的应力应变特征曲线。由图6 可知,试样的渐进破坏过程主要为裂纹的渐进扩展过程,试样的破坏主要集中在BC 段和CD 段。随着应变率 ε˙的增加,试样的CD 段曲线延长,说明试样在峰后的破坏程度加剧,随着应变率的增加,试样的延性有所增强。曲线主要可以分成三个阶段:线弹性增长阶段(OB 段)、快速下降阶段(急剧软化,BC 段)和稳定下降阶段(近似平台退化,CD 段)。试样应力近似呈线性增长至峰值后开始迅速下降,表明试样主要呈现为脆性破坏。

图6 纵向压缩下试样动态破坏过程以及对应的应力应变特征曲线 (a)379.82 s-1;(b)615.08 s-1Fig. 6 Progressive failure characteristics of specimens and the corresponding stress-stain curves under longitudinal compression (a)379.82 s-1;(b)615.08 s-1

在整个冲击压缩过程中,高速摄影图像前2 张对应曲线的OB 段,试样表面基本保持完整,无明显裂纹产生;第3 张图像对应曲线的BC 段,试样表面呈现凹凸不平的网状形态结构,说明裂纹在快速下降阶段呈爆炸式迅速沿着编织结构扩展贯穿;第4 张和第5 张图像对应曲线的CD 段,试样沿轴向完全破裂,纤维束发生断裂,基体大量飞溅溢出,说明裂纹在稳定下降阶段进一步累积扩展,试样的破坏程度加剧。随着应变率 ε˙的增加,裂纹快速开裂越厉害,试样破坏越严重。

(2)横向冲击压缩下试样的动态破坏过程

图7是应变率624.67s-1和819.94s-1下试样的高速摄像记录的动态压缩过程以及对应的应力应变特征曲线。由图7 可知,试样的破坏主要集中在AB 段和BC 段。随着应变率 ε˙的增加,试样的AB 段和BC 段曲线延长,说明试样在屈服阶段和峰后卸载阶段的破坏程度加剧,试样的延性增强。曲线主要可以分成三个阶段:线弹性增长阶段(OA 段)、非线性增长阶段(AB 段)和快速下降阶段(急剧软化,BC 段)。试样应力首先近似以线性快速增长,在进入AB 段后,表现出明显的非线性增长趋势,应力增长速度减缓,曲线斜率逐渐下降,直到峰值后应力快速下降,表明试样主要呈现为脆性破坏。

图7 横向压缩下试样动态破坏过程以及对应的应力应变特征曲线 (a)624.67 s-1;(b)819.94 s-1Fig. 7 Progressive failure characteristics of specimens and the corresponding stress-stain curves under transverse compression (a)624.67 s-1;(b)819.94 s-1

在整个冲击压缩过程中,高速摄影图像前2 张对应曲线的OA 段,试样表面基本保持完整,试样被压实;第3 张图像对应曲线的AB 段,试样表面主要存在一条贯穿整体的主裂纹,且沿加载方向呈一定角度,说明试样发生剪切破坏;第4 张和第5 张图像对应曲线的BC 段,试样在主裂纹的基础上,继续产生新裂纹,并沿加载方向呈一定角度开裂,破碎试样相互错位,试样碎裂程度加剧。随着应变率 ε˙的增加,裂纹产生并扩展得越多,试样的碎裂程度越大。

3 高应变率下三维五向编织复合材料的破坏机制

3.1 动态压缩下试样的宏观破坏机制

图8 和图9 分别是不同应变率下试样的纵向压缩破坏特征及破碎形态特征示意图。由图8 可知,应变率越高,试样的破坏程度越大。在应变率为214.47s-1时,少部分树脂基体从试样表面溢出,裂纹处出现纤维束与基体剥离现象;应变率为379.82 s-1时,破碎形态近似呈矩形松散的纤维束交织结构,表现为更大范围的纤维与基体分离现象;应变率 ε˙为615.08s-1时,破碎形态呈一堆散纱,但大部分纱线呈相对完整的单根纤维束形态;随着应变率 ε˙的增加,破碎试样逐渐变为更为细小的纤维碎屑形态,表现为纤维断裂现象。因此,从不同应变率下试样的破坏形貌可以看出,试样的破坏方式主要为基体压溃和纤维与基体间界面剪切破坏,但随着应变率的增加,纤维断裂现象逐渐加重。

图8 不同应变率下试样纵向压缩破坏特征 (a)214.47 s-1;(b)379.82 s-1;(c)615.08 s-1;(d)724.22 s-1;(e)981.15 s-1Fig. 8 Longitudinal compression failure characteristics of specimens under different strain rates (a)214.47 s-1;(b)379.82 s-1;(c)615.08 s-1;(d)724.22 s-1;(e)981.15 s-1

图9 纵向压缩下破碎试样形态特征示意图Fig. 9 Schematic diagram of morphology characteristics of broken specimens under longitudinal compression

图10 和图11 分别是不同应变率下试样的横向压缩破坏特征及破碎形态特征示意图。由图10可知,在应变率ε˙为435.91s-1时,破碎试样形态主要为三角形截面块体,表现为试样发生剪切破坏;随着应变率 ε˙的增加,试样的碎裂程度加剧,破碎试样逐渐形成更多数量的小体积碎块,且碎块形态多呈多边形截面块体,表明试样受横向压缩作用产生的剪切破裂面逐渐增多,试样的破坏程度加剧。因此,从不同应变率下试样的破坏形貌可以看出,试样宏观上主要发生剪切破坏,随着应变率的增加,试样剪切破坏程度加剧。

图10 不同应变率下试样横向压缩破坏特征 (a)435.91 s-1;(b)624.67 s-1;(c)819.94 s-1;(d)988.14 s-1;(e)1091.36 s-1Fig. 10 Transverse compression failure characteristics of specimens under different strain rates (a)435.91 s-1;(b)624.67 s-1;(c)819.94 s-1;(d)988.14 s-1;(e)1091.36 s-1

图11 横向压缩下破碎试样形态特征示意图Fig. 11 Schematic diagram of morphology characteristics of broken specimens under transverse compression

3.2 动态压缩下试样的微观破坏机制

图12 和图13 分别为不同应变率下破碎试样在纵向压缩和横向压缩下的断口扫描图像。通过对不同放大倍数下的破碎试样形貌进行观察,可以看出:纵向压缩下,在较低应变率下破碎试样的断口形貌主要表现为基体断裂和界面剪切破坏,但随着应变率的增加,纤维束完整程度逐渐降低,纤维剪切断裂现象越来越严重。这说明随着应变率的增加,更多能量作用于试样的破坏,使得试样在发生基体断裂和界面剪切破坏之外,更多纤维参与试样的破坏从而发生剪切断裂。

图12 纵向压缩下不同应变率破碎试样的断口扫描图像 (a)214.47 s-1;(b)379.82 s-1;(c)615.08 s-1;(d)724.22 s-1;(e)981.15s-1;(1)低倍;(2)高倍Fig. 12 Fracture scan images of specimens with different strain rates under longitudinal compression (a)214.47 s-1;(b)379.82 s-1;(c)615.08 s-1;(d)724.22 s-1;(e)981.15s-1;(1)low magnification;(2)high magnification

横向压缩下,在较低应变率下破碎试样块体体积较大,断口棱角分明,主要表现为基体断裂、纤维束剪切断裂以及大面积的界面剪切破坏形貌。随着应变率的增加,破碎试样块体体积逐渐变小,断口棱角区域趋于圆滑,纤维剪切断裂现象越来越严重。这说明随着应变率的增加,更多能量作用于试样的剪切破坏,使得试样产生更多的剪切破裂面,破碎试样块度逐渐减小,更多的纤维发生剪切断裂,试样破坏程度更加严重。

4 结论

(1)加载方向是试样动态压缩特性变化的重要影响因素。相同编织角时,材料在纵向和横向方向受压,随着应变率的增加,其在纵向和横向的动态抗压强度和动态压缩模量均有不同程度的增幅,尤其在横向时数值增幅较高,说明材料在纵向和横向均具有一定的应变率强化效应,其中材料在横向方向的应变率强化效应更为显著。

(2)试样的冲击压缩破坏的主要表现为能量的积累与释放以及裂纹的动态扩展过程。高应变率下,材料在纵向和横向压缩下的动态破坏过程以及应力应变曲线特征具有明显差异。纵向压缩下,试样的动态破坏过程主要为裂纹大范围沿编织结构的渐进扩展过程,试样的破坏主要集中在急剧软化和平台退化阶段,试样发生脆性破坏,迅速失去承载能力。横向压缩下,试样的动态破坏过程主要为一条主裂纹以及多条次生裂纹的扩展贯穿过程,试样的破坏主要集中在非线性增长阶段和峰后卸载阶段,试样主要呈现为脆性破坏。

(3)高应变率下,材料在纵向和横向压缩下的破坏模式具有明显差异。纵向压缩下,试样的破坏方式主要为基体压溃和纤维与基体间界面剪切破坏,但随着应变率的增加,纤维断裂现象逐渐加重。横向压缩下,试样宏观上主要发生剪切破坏,其破坏方式主要为基体断裂、纤维束剪切断裂以及大面积的界面剪切破坏,随着应变率的增加,试样剪切破坏程度加剧。