PS-PVD 用CeO2 掺杂8YSZ 团聚粉末及其涂层

牛少鹏, 李 昕,, 邓春明*, 孙耀宁, 宋进兵, 王 超,黄益聪, 曾 威, 戴红亮, 黄 科, 刘 敏

(1.广东省科学院新材料研究所 现代材料表面工程技术国家工程实验室 广东省现代表面工程技术重点实验室, 广州 510650;2.新疆大学 机械工程学院, 乌鲁木齐 830046)

等离子喷涂-物理气相沉积(PS-PVD)是近年来新兴的涂层沉积技术,它结合了大气等离子体喷涂(APS)和电子束物理气相沉积(EB-PVD)的优点[1-5]。通过调整PS-PVD 制备参数可实现气、气-液、气-液-固等单相或多相沉积,从而获得不同结构的涂层。在热障涂层领域,PS-PVD 基于更高真空度(100~200 Pa)和高喷枪功率(最高可达180 kW),可使特制的热障涂层粉末在其等离子体射流中气化,从而实现气相沉积,并获得具有羽柱状结构的热障涂层。这种结构赋予涂层更高的热应力应变容限(1050 ℃时空冷循环次数>5000 次)[6-8],从而有助于提高热障涂层的使用寿命。此外,PSPVD 还具有沉积效率高(>10 μm/min)和非视线沉积的优点,在一些复杂型面的热障涂层制备上更是独具优势。因此,尽管PS-PVD 技术发展时间不长,但其在热障涂层领域已成为研究热点之一。

虽然PS-PVD 在热障涂层制备具有一定优势,但其对喷涂粉末有较高要求。为了更易于在等离子体射流中气化,PS-PVD 通常会选用纳米级粉末,但纳米粉末的自发团聚性很容易导致送粉堵塞,影响涂层稳定沉积,而若要保证粉末流动性,粉末需具备一定粒度[1]。因此,为平衡粉体的纳米尺寸和流动性,由纳米一次颗粒团聚而成的微米级粉体成为PS-PVD 主要选择。然而,目前已开发出的适用于PS-PVD 的粉末主要还是以传统YSZ 材料为主,材料种类较为单一。而且YSZ 材料在1200 ℃以上会发生相变和烧结,不仅会导致涂层弹性模量和热导率上升,还容易造成涂层裂纹失效和破坏[9-10],从而降低涂层寿命和可靠性。从这一点来看,传统YSZ 热障涂层材料显然已不能适应先进航空发动机对更高服役温度和更长寿命的需求。因此,有必要开发出符合PS-PVD 使用所需的且具有更高性能的新型材料体系粉体。

在新型热障材料体系研究中,一些稀土和过渡金属氧化物如La2O3、Sc2O3、Yb2O3、CeO2、Gd2O3等掺杂的YSZ 体系高温下具有更高的相稳定性、更好的抗烧结性和隔热性能,受到了研究者们广泛关注[11-13]。在上述掺杂型材料体系中, CeO2掺杂YSZ 材料(CYSZ)应获得更高程度的重视。CeO2具有立方结构,Ce4+通过取代Zr4+使CeO2固溶于ZrO2晶格中,因此可显著提高体系的高温结构稳定性,使CYSZ 涂层在1300 ℃时仍能保持相稳定,并改善其抗热腐蚀性能[14-16]。尽管CeO2这种取代性掺杂并不能够营造出大量的氧空位以增强声子散射从而大幅降低热导率,但是CeO2在掺杂后可以显著提高材料的热膨胀系数,这是大多数氧化物掺杂型材料所不具备的独特性质[17]。CYSZ 较高的热膨胀系数可改善与金属黏结层的热匹配应力,提高涂层的热循环寿命和抗热冲击性能[18-19]。上述优点使CYSZ 有望成为可用于更高温度下的长寿命热障涂层,因此有必要开展PS-PVD 用CYSZ粉末及其涂层制备的相关研究。

根据文献报道[20],当掺杂CeO2和ZrO2化学计量比在1 / 9 ~ 3 / 7 区间时有助于使CYSZ 涂层在低温至高温都可以维持较低热导率。因此,本工作选择区间中值3 / 17 计量比(换算后CeO2与8YSZ粉体质量比大致为1 / 4)进行掺杂。利用喷雾干燥和PS-PVD 制备出CYSZ 团聚粉末及其涂层,并对粉末和涂层的微观结构、成分以及结合强度和抗热震性能进行研究。

1 实验材料及方法

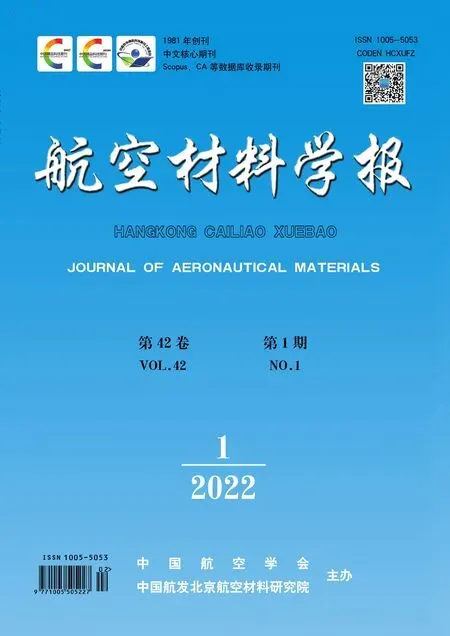

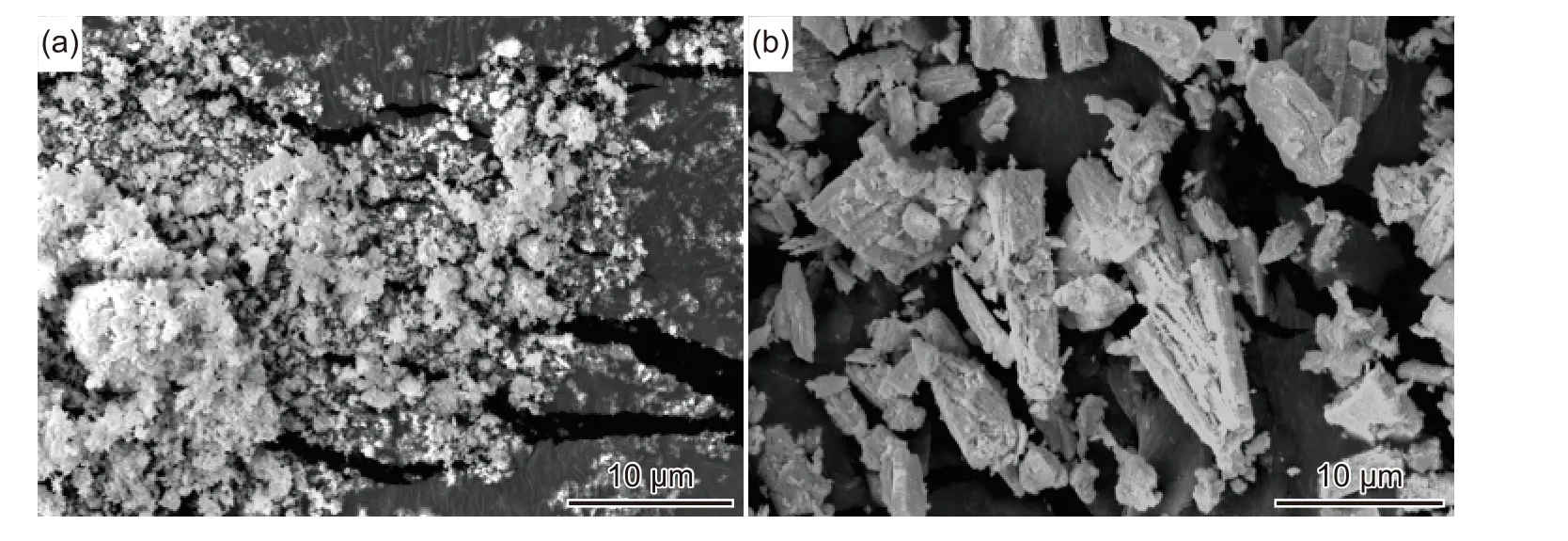

1.1 CYSZ 粉末团聚造粒

采用纳米级8YSZ 粉末(平均粒度100 nm)和微米级CeO2粉末(平均粒度5 μm)进行造粒。原始粉末形貌如图1 所示。纳米8YSZ 粉末主要以纳米团聚或絮凝形态为主(图1(a)),而CeO2粉末主要以片条状不规则形态为主(图1(b))。造粒所用分散剂和羧甲基纤维素黏结剂成分如表1 所示。

图1 原始粉末形貌 (a) 8YSZ;(b) CeO2Fig. 1 Morphologies of original powder (a) 8YSZ; (b) CeO2

喷雾浆料的配制分三步:(1)将8YSZ 原始粉末与CeO2原始粉末按质量比4 / 1 配制并与适量去离子水进行球磨混合,球磨2 ~ 4 h 后形成粉末混合液;(2)将混合液与一定比例PAA 分散剂进行球磨混合2 h 后形成悬浮液;(3)将悬浮液分为4 等分并与不同质量分数的CMC 黏结剂(0.5%、1.0%、1.5%和2.0 %)进行球磨混合3 h 后获得4 种不同黏结剂含量的喷雾浆料待用。配制过程如图2 所示。

图2 浆料配制和喷雾造粒过程Fig. 2 Slurry preparation and spray granulation process

采用Mobile MinorTM型喷雾干燥机对喷雾浆料进行团聚造粒。造粒主要过程为:将已配制浆料以35 ~ 45 r/min 的进料速度泵送至喷嘴,在0.2 ~0.4 MPa 压缩空气的作用下雾化,随即雾化浆料被220 ~ 250 ℃热空气迅速干燥形成所需粉体。

1.2 涂层制备

以CYSZ 团聚粉末为喷涂原材料,采用PS-PVD喷涂设备在预制有NiCrAlY 黏结层的316L 不锈钢圆片(ϕ25.4 mm× 6 mm)上进行CYSZ 涂层制备。喷涂工艺参数如表2 所示。

表2 CYSZ 涂层制备参数Table 2 Deposition parameters of CYSZ coating

1.3 粉末及涂层表征

采用Malvern Mastersizer-3000 型激光粒度仪检测CYSZ 团聚粉末的粒度分布。采用NovaNano-450 型扫描电镜(SEM)及附带能谱仪(EDS)对CYSZ 粉末和制备涂层的微观结构和元素分布进行分析检测。采用Regaku Smartlab 9kW 型X 射线衍射仪(XRD)对CYSZ 粉末和涂层进行物相分析,测试条件为:Cu Kα 射线源,扫描角度20° ~ 80°,扫描步长0.02 (°)/s。采用Escalab 250Xi 型光电子能谱仪(XPS)分析CYSZ 涂层中CeO2掺杂情况,测试条件为:Al Kα 射线源,靶电压15 kV,发射电流15 mA,真空度1.0×10-7Pa。测试前预先采用Ar 离子溅射清理5 min。

CYSZ 涂层结合强度按HB—5476 标准测定,测试实验在GP-TS200M 万能力学试验机上进行。采用多功能热冲击试验机对CYSZ 涂层进行抗热震性能测试。测试条件为:1100 ℃保温10 min,水冷2 min,进行100 次冷热循环。

2 结果与讨论

2.1 黏结剂含量对CYSZ 团聚粉末微观结构和粒度影响

图3 是添加四种不同质量分数CMC 黏结剂粉末形貌。观察四种粉末形貌可发现,粉末粒度和团聚程度呈现随黏结剂含量增加而提高的趋势。当CMC 质量分数为0.5%时,粉末团聚不充分,造粒后粉末中球形颗粒占比较少,仍含有较多亚微米级不规则粉末(图3(a))。当CMC 质量分数提高至1.0%时,造粒后粉末中团聚颗粒占比有一定程度提高,但其球形度相比0.5%CMC 粉末有下降,在粉末中可观察到数量较多的不规则大尺寸团聚颗粒(图3(b))。这些不规则颗粒形成主要是由于黏结剂含量不足,YSZ 和CeO2初始颗粒间结合力偏弱,从而造成大尺寸团聚颗粒易分离和坍塌。当CMC 质量分数增加到1.5%时,此时粉末球形度有所提升,但仍存在一些不规则团聚颗粒(图3(c))。而在2.0%CMC 粉末中已较少出现不规则形态团聚颗粒,而且该粉末在粒度分布上相对其他三种粉末更为均匀,在球形度上也高于其他三种粉末。

图4 和图5 是激光粒度仪测出的不同CMC 含量CYSZ 粉末D10、D50 和D90 粒度以及粒径分布。可观察到,粉末D10、D50 和D90 粒径均随黏结剂含量增加而提高(图4),这一变化规律符合电镜下观察结果。从图5 粉末粒径分布上看,四种粉体主体粒径范围均为5 ~ 22 μm,而这一粒径范围被认为最适宜于PS-PVD 喷涂。此外还可观察到,四种粉体中亚微米级、1 ~ 5 μm 和5 ~ 22 μm 等较小粒径颗粒所占体积比呈现出随黏结剂含量增加而降低的趋势,而大于22 μm 颗粒所占体积比变化则呈现相反趋势。其中,0.5%CMC 粉末亚微米颗粒含量最高,而且多为不规则形态(图3(a)),因此这些亚微米颗粒在送粉过程可能会形成振实导致送粉不畅。尽管0.5%CMC 粉末具有最高体积比(60.5%)的适宜喷涂粒径范围,但由于团聚不充分造成较差的球形度,导致该粉末并不适宜于PSPVD 喷涂。而对于1.0%CMC 和1.5% CMC 粉体,二者中亚微米级颗粒含量有明显下降,而且适宜粒径颗粒占比也较高,但粉末中弱结合的团聚大颗粒易发生坍塌,这同样会造成粉末振实造成送粉不畅。因此,从粉末形态和粒度分布等方面最终综合评判,球形度更高、不规则颗粒含量更少、适宜粒径颗粒占比也较高的2.0%CMC 粉末显然更加适合于PS-PVD 喷涂。

图3 不同质量分数CMC 的CYSZ 团聚粉末形貌 (a)0.5%; (b)1.0%; (c)1.5%; (d)2.0%Fig. 3 Morphologies of CYSZ agglomerated powder with different mass fractions of CMC (a) 0.5%; (b) 1.0%; (c)1.5%; (d) 2.0%

图4 不同质量分数黏结剂(CMC)CYSZ 团聚粉末D10、D50和D90 粒径Fig. 4 D10, D50 and D90 particle sizes of CYSZ agglomerated powder with different mass fractions of binder(CMC)

图5 不同质量分数黏结剂(CMC)CYSZ 团聚粉末粒径分布Fig. 5 Particle size distribution of CYSZ agglomerated powder with different mass fractions of binder (CMC)

图6 为2.0%CMC 粉末颗粒放大观察和EDS面扫描结果。从图6 可观察到,团聚颗粒主体为8YSZ 纳米初始颗粒,初始颗粒间结合紧密。CeO2以微米级片条状形态分布于团聚粉末中并被主体YSZ 颗粒紧密包裹住,由于片条状CeO2存在尺寸差异,导致Ce 元素在颗粒表面呈现区域富集现象;Zr、Y 元素分布均匀,符合主体成分特征。总体来看,2.0%CMC 粉末颗粒中YSZ 和CeO2初始颗粒在黏结剂作用下已形成强结合,团聚颗粒不易分散,能够保证较好的流动性;粉末中各成分分布大体均匀,有助于形成成分一致的涂层组织。

图6 2.0%CMC 颗粒放大形貌及EDS 面扫描图谱 (a)形貌;(b)Zr 分布;(c)Y 分布;(d)Ce 分布Fig. 6 Magnified morphology and EDS mapping images of 2.0% CMC particle (a) morphology; (b) Zr distribution; (c) Y distribution; (d) Ce distribution

2.2 CYSZ 涂层微观结构与成分

图7 是以2.0%CMC 粉末为喷涂原材料,采用PS-PVD 制备的CYSZ 涂层截面和表面微观形貌。从图7(a)截面形貌可以看出,涂层具有典型的柱状结构,更确切地说是由约25 μm 厚近致密根部和约150 μm 柱状层所组成的双层结构。从图7(b)表面形貌看出,涂层是典型的菜花头结构。涂层柱状晶之间有较宽间隙,在间隙中夹杂有较多微纳级颗粒。在一些文献中认为这些颗粒是未熔颗粒。关于颗粒的形成机理目前有一些理论,有的认为是未进入等离子体射流中心的团聚粉末破碎后填充形成,也有的认为是经气-液-固转变后沉积而成[21]。

图7 用2.0%CMC 粉末所制备涂层微观形貌 (a)截面;(b)表面Fig. 7 Microscopic morphologies of coating prepared from 2.0% CMC powder (a) cross-sectional; (b) surface

图8 是对CYSZ 涂层截面进行放大观察和EDS 面扫描结果。图8 显示,由PS-PVD 沉积的CYSZ 涂层属于均质化涂层,其中的Zr、Y、Ce 等元素大体呈均匀分布,尤其是涂层中Ce 元素,其分布均匀化程度相比粉末有显著提升,但值得注意的是,柱状晶间隙中近球形颗粒大都呈现出明显的富Zr、贫Ce 特征。这一现象为进一步明确颗粒形成机制提供了一定证据。由于粉末中CeO2是以微米颗粒存在,这一尺度使得CeO2相比纳米YSZ 更容易在涂层中形成未熔颗粒,这与涂层中未熔颗粒富Zr、贫Ce 特征是相互矛盾的。而气-液-固转变或气-固直接转变形成机制则能够很好地解释以上特征。由于ZrO2气化温度高于CeO2,对于已气化的ZrO2和CeO2而言,气相ZrO2向液相或固相转变的驱动力更大,因此部分气相ZrO2有可能在沉积前优先进行气-液-固相变,导致柱状晶间隙中近球形颗粒富Zr。而对于气相CeO2而言,其转变驱动力较小而且加上ZrO2优先转变的放热影响,导致CeO2不易进行气-液-固转变,从而引起柱状晶间隙中近球形颗粒的贫Zr 特征。

图8 CYSZ 涂层截面放大形貌及EDS 面扫描图谱 (a)形貌;(b)Zr 分布;(c)Y 分布;(d)Ce 分布Fig. 8 Magnified cross-sectional morphology and EDS mapping images of obtained CYSZ coating (a) morphology; (b) Zr distribution; (c) Y distribution; (d) Ce distribution

图9 是CYSZ 粉末、PS-PVD 制备的CYSZ 和YSZ 涂层的XRD 图谱。相比粉末,CYSZ 涂层中物相成分发生了较大变化。粉末中主体相为t-ZrO2和c-CeO2相,另外还含有少量单斜m-ZrO2相。CYSZ 涂层XRD 图谱中则未出现立方CeO2相衍射峰,而且相比YSZ 涂层,CYSZ 涂层衍射峰均向小角度偏移,这主要是由Ce4+取代Zr4+进入ZrO2晶格中所致。由于Ce 原子半径比Zr 原子大,取代后使ZrO2发生晶格膨胀,造成晶格面间距增大。上述现象实际反映出CeO2在热等离子体高温作用下已发生固溶。此外,在CYSZ 涂层中也未发现单斜相衍射峰,这也是由于固溶CeO2能够抑制m-ZrO2的形成,对t-相具有较强的稳定作用[22]。

为进一步考察CeO2掺杂情况,对CYSZ 涂层进行XPS 分析。图10(a)是CYSZ 涂层中Ce 元素高分辨扫描谱。通过与文献中高纯CeO2、Ce2O3中Ce 扫描谱(图10(b))[23]对比可观察出,CYSZ涂层的Ce3d 峰显然更接近于CeO2。CYSZ 涂层Ce3d5/2结合能为882.68 eV,与CeO2Ce3d5/2峰882 eV相差不大。CYSZ 涂层在高结合能处出现卫星峰(916.88 eV),这一卫星峰正是CeO2区别于Ce2O3的典型特征。总体来看,涂层中Ce 基本以Ce4+存在,再结合涂层EDS 面扫描结果(图8)和XRD 结果(图9),可认为掺杂CeO2在热等离子体作用已完全固溶进ZrO2晶格中。

图9 CYSZ 粉末、CYSZ 涂层以及YSZ 涂层XRD 图谱Fig. 9 XRD patterns of CYSZ powder, CYSZ coating and YSZ coating

图10 Ce 元素高分辨扫描谱 (a)CYSZ 涂层;(b)CeO2 和Ce2O3[23]Fig. 10 High resolution spectra of cerium (a) CYSZ coating; (b) CeO2 and Ce2O3[23]

2.3 CYSZ 涂层结合强度和抗热震性能

经测试,所制备CYSZ 涂层平均结合强度达到35 MPa。图11 为CYSZ 涂层拉伸断口形貌。由图11(a)看出,断口两面均有CYSZ 涂层,表明断裂位于CYSZ 层内部。而从断后涂层截面形貌(图11(b))来看,断裂后涂层厚度约120 μm,反映主断裂区位于柱状晶内部并且靠近涂层表面。另外,还可观察到柱状层与近致密层界面处产生较宽横向裂纹,而CYSZ 层与黏结层界面也形成了一定的分离裂纹。从这一表现不难判断出,CYSZ 层与黏结层界面结合最强,柱状层与近致密层界面结合次之,柱状层内聚结合最弱。因此,未来若要进一步改善CYSZ 涂层结合力,则需要首先提高柱状层内聚力。

图11 CYSZ 涂层拉伸断口 (a)宏观形貌;(b)拉伸试样截面形貌Fig. 11 Tensile fracture of CYSZ coating (a) macroscopic morphology; (b) cross-sectional view of tensile sample

图12 是经1100 ℃水冷热冲击后涂层表面形貌。在经历25 次热冲击后,涂层整体完好。50 次热冲击后涂层仍能保持完整,但在边缘出现点蚀痕迹。到100 次后,涂层边缘开始出现零星剥落,但整体仍能保持完整,体现出涂层较为优异的抗热震性能。图13 是涂层热震后截面和表面微观形貌。由图13 可观察到,CYSZ 层内部以及与黏结层界面处未发现有横向裂纹,CYSZ 层有少量柱状晶发生断裂脱落形成点蚀坑,这是柱状结构涂层典型热震失效形式,有助于避免涂层大面积剥落失效。

图12 1100 ℃水冷热冲击后CYSZ 涂层外观 (a) 喷涂态;(b)25 次;(c)50 次;(d)100 次Fig. 12 Appearance of CYSZ coating after water quenching at 1100 °C (a) as-sprayed; (b) 25 cycles; (c) 50 cycles; (d) 100 cycles

图13 1100 ℃水冷热冲击后CYSZ 涂层微观形貌 (a)截面;(b)表面Fig. 13 Microscopic morphology of CYSZ coating after water quenching at 1100 °C (a) cross-sectional; (b) surface

3 结论

(1)CMC 质量分数为2.0%时有助于获得粒度分布较均匀、球形度高、不规则颗粒含量少、适宜粒径颗粒占比较高的团聚粉末。

(2)以2.0%CMC 粉末为喷涂原材料,利用PSPVD 成功制备了柱状结构CYSZ 涂层。分析结果表明,涂层中CeO2已完全固溶到ZrO2晶格中,形成复合t 相结构,提高了涂层高温结构稳定性;所制备CYSZ 涂层结合强度达到35 MPa,其拉伸断裂失效主要位于柱状晶内部。未来若要进一步改善CYSZ 涂层结合力,需首先提高柱状晶内聚力。涂层在经1100 ℃、100 次水冷热冲击后仍可保持大体完整,显示出较高的抗热冲击性能。