航空发动机和工业燃气轮机热喷涂热障涂层用金属黏结层:回顾与展望

陈卫杰, 宋 鹏, 高 栋, 汪 超

(1.昆明理工大学 材料科学与工程学院, 昆明 650093;2.中国航发商用航空发动机有限责任公司 研发中心材料工艺部, 上海 200241;3.上海电气燃气轮机有限公司 燃气轮机研究所, 上海 200240)

热障涂层广泛用于航空发动机和工业燃气轮机的热端部件,保证热端部件能够在高温环境中持续工作,提高工作效率。热障涂层通常被分为两大类:热喷涂热障涂层和电子束物理气相沉积热障涂层。传统的热喷涂热障涂层为层状结构,具有相对较低的热导率,但是抵抗热循环的能力较低,通常用于不需频繁经历热循环的部件,如燃烧室的内衬和导向叶片;电子束物理气相沉积热障涂层为柱状结构,热导率相对较高,抵抗热循环的能力也较高,用于苛刻热循环环境工作的高压涡轮叶片和导向叶片。热喷涂热障涂层因其较低的设备成本、较高的生产效率以及较低的生产成本被众多科研院所、涂层生产商、航空发动机和工业燃气轮机行业重视并大力推广。本文简要回顾近年热喷涂热障涂层的发展趋势,着重讨论热喷涂热障涂层使用的金属黏结层技术,包括涂层工艺和成分设计,并对金属黏结层的发展方向进行探讨。

1 航空发动机和工业燃气轮机用热喷涂热障涂层的发展

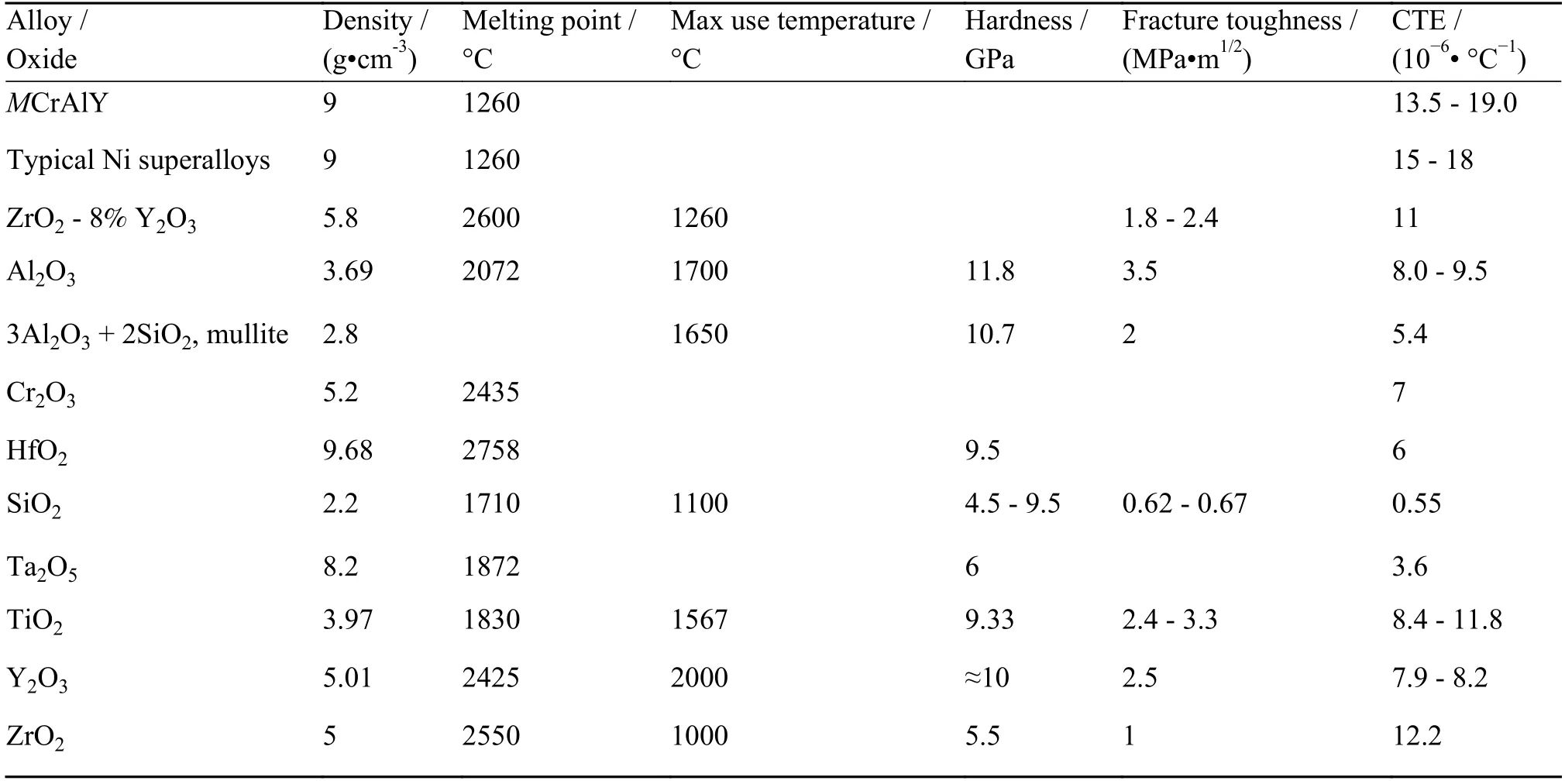

热喷涂MCrAlY (M= Ni/Co) + YSZ (ZrO2+ 8%Y2O3) 热障涂层(TBCs)通常被用于航空发动机和工业燃气轮机的热端部件(如燃烧室和导向叶片)(表1),以提高部件的工作温度,延长部件的服役寿命。其中,MCrAlY 金属黏结层既为YSZ 陶瓷隔热层与高温合金基体之间提供黏结力,也为高温合金基体提供抗氧化和热腐蚀保护[1-5]。目前国际常用的MCrAlY 主要有3 类:CoNiCrAlY、NiCrAlY和NiCoCrAlY[6](表2),通常由大气等离子喷涂(APS)、真空等离子/低气压等离子喷涂(VPS/LPPS)和超音速火焰喷涂(HVOF)方法制备(表1)。其中,APS-MCrAlY 和HVOF-MCrAlY 的制备成本远远低于VPS/LPPS-MCrAlY,因而更受到航空发动机和工业燃气轮机制造商的重视,VPS/LPPSMCrAlY 通常被用于比较高端的热端部件产品。YSZ 陶瓷隔热层为基体提供隔热保护,通常由APS 制备。

表1 航空发动机和工业燃气轮机热端部件常用热障涂层Table 1 Thermal barrier coatings commonly used for hot end components of aero-engines and industrial gas turbines

表2 国际常用的商用MCrAlY 产品[6]Table 2 Typical commercial MCrAlY products used by aero-engine and industrial gas turbine OEMs [6]

由于航空发动机和工业燃气轮机的运转具有升温-等温-降温的热循环周期性特征(表3)[7],热障涂层的热循环(FCT)寿命是首先考虑的性能指标。尽管采用典型商用粉末制备的低成本APS-/HVOF-MCrAlY + APS-YSZ 热障涂层已经具有比较好的热循环寿命,但进一步提高低成本MCrAlY热循环寿命的研究工作仍在继续。另外,垂直裂纹陶瓷隔热层(DVC-YSZ)[8]和料浆喷涂陶瓷隔热层(SPS-YSZ)[9]与电子束物理气相沉积陶瓷隔热层(EB-PVD-YSZ)具有相似的柱状结构(图1)[10],抵抗热循环的能力显然优于层状结构的APS-YSZ,因而成为新一代热喷涂陶瓷隔热层的发展方向。目前,欧美的一些研究机构和涂层制造商均在研制开发这种新型陶瓷涂层,美国机械工程协会(ASM International)的热喷涂协会(TSS)定期举办这一领域的研讨会,由欧美国家的科研机构交流最新发展动态。近年得到大力发展的HVOF-MCrAlY 金属黏结层的成分和结构类似于高温性能出色的VPS/LPPS-MCrAlY,它的表面粗糙度低于APSMCrAlY 和VPS/LPPS-MCrAlY,更适合用作DVCYSZ 和SPS-YSZ 新型陶瓷隔热层的金属黏结层。因此,HVOF-MCrAlY + DVC-YSZ/SPS-YSZ 被视作新一代航空发动机和工业燃气轮机用热喷涂热障涂层,有可能同目前国内使用的多弧离子镀AIPPVD-MCrAlY + EB-PVD-YSZ[11-12]进行竞争。根据热障涂层的发展趋势,对金属黏结层也提出了更高的要求(表4)[13-14]。

表3 航空发动机和工业燃气轮机的工作周期[7]Table 3 Duty cycles to simulate service behavior of aero-engine and industrial gas turbines [7]

表4 新型金属黏结层的发展需求[13-14]Table 4 Development requirements for new metallic coatings [13-14]

图1 陶瓷隔热层[10] (a)层状结构的APS-YSZ;(b)柱状结构的EB-PVD-YSZ;(c)柱状结构的DVC-YSZ;(d)柱状结构的SPS-YSZFig. 1 YSZ layers [10] (a) layer-structured APS-YSZ; (b) columnar-structured EB-PVD-YSZ; (c) columnar-structured DVC-YSZ; (d) columnar-structured SPS-YSZ

2 MCrAlY 金属黏结层的发展

在高温环境中,MCrAlY 与YSZ 的界面将形成一层热致生长氧化层(TGO),减缓MCrAlY 的继续氧化,但是,APS/VPS/LPPS-MCrAlY + APS-YSZ 热障涂层中,裂纹大多形成于YSZ/TGO 的界面或是界面附近的YSZ 层中(图2)[15-16],一般认为TGO的生长造成YSZ/TGO 界面附近的裂纹扩展,是导致涂层失效的主要原因之一[17-23]。为了减缓YSZ/TGO 界面附近的裂纹扩展,通常提高MCrAlY 中Al 的含量和/或添加耐火元素,比如Ta 或Re,在MCrAlY 表面形成生长速度缓慢的连续且致密的Al2O3-TGO,改善热障涂层的使用寿命。而在HVOFMCrAlY + APS-YSZ 热障涂层中,在YSZ/TGO 的界面附近产生裂纹的同时,TGO/MCrAlY 界面也会发生裂纹形成与扩展[24],这一现象在MCrAlY 中Al 含量较高和界面较平直的时候尤为严重,导致涂层过早失效,因此,MCrAlY 黏结层的抗氧化能力并非决定热喷涂热障涂层寿命的唯一因素,氧化层的抗脱落能力对热障涂层的寿命也具有非常重要的影响。

在HVOF-低Al-MCrAlY + APS-YSZ TBC 中,涂层失效主要是由于MCrAlY 脱Al 在TGO 层中形成混合氧化物,促进了YSZ/TGO 界面区域以及TGO 中的裂纹扩展;但是,在HVOF-高Al-MCrAlY +APS-YSZ TBC 中,裂纹很可能沿着较平滑的Al2O3-TGO/MCrAlY 界面形成并扩展,并同YSZ/TGO 附近的裂纹相连,引起涂层过早失效(图2)[24]。由于TGO 与MCrAlY 之间的热膨胀系数(CTE)差,从高温冷却时因热膨胀不匹配在TGO/MCrAlY 界面产生应变形成一个拉应力,造成裂纹的扩展[5],尤其是在粗糙度较低的HVOF-MCrAlY 与Al2O3-TGO的界面。因Al2O3和MCrAlY 之间CTE 差造成的应变约为0.5%~1.1%(表5)[5,25-28]。此外,商用MCrAlY 涂层基本都是γ-Ni + β-NiAl 结构,冷却时MCrAlY 中的β-NiAl 会发生B2 → L10马氏体转变[29],造成大约0.7%的应变。

表5 热障涂层中构成相和一些氧化物的物理性能[5,25-28]Table 5 Physical properties of the constituent phases and some oxides in TBCs[5,25-28]

图2 热障涂层中的裂纹[15,24] (a)YSZ/TGO 界面(APS-NiCrAlY + APS-YSZ);(b)YSZ/TGO 界面(HVOF-CoNiCrAlY +APS-YSZ);(c)TGO/NiCoCrAlY 界面(HVOF-NiCoCrAlY + APS-YSZ)Fig. 2 Cracks in TBCs [15,24] (a) in the vicinity of YSZ/TGO (APS-NiCrAlY + APS-YSZ); (b) in the vicinity of YSZ/TGO(HVOF-CoNiCrAlY + APS-YSZ); (c) in the vicinity of TGO/NiCoCrAlY (HVOF-NiCoCrAlY + APS-YSZ)

增加MCrAlY 层的表面粗糙度可以改善表面氧化层的抗脱落能力,提高热障涂层寿命,比如对HVOF-MCrAlY 表面进行激光处理和表面喷砂[30-31],以及在HVOF-MCrAlY 表面增加一层称作“快覆涂层(flash coat)”的APS-MCrAlY[32](图3),既能够提高MCrAlY中Al 的含量以形成生长速度缓慢、连续且致密的Al2O3-TGO,减轻YSZ/TGO 界面附近的裂纹扩展,又可以增加TGO/MCrAlY 之间的结合力,避免TGO 过早脱落,达到提高热障涂层寿命的目的;但是,表面喷砂可能会对MCrAlY表面造成污染,降低界面的结合强度;而激光表面处理和添加“快覆涂层”(flash coat)将会增加涂层生产过程的复杂性,提高制造成本。

图3 “快覆涂层”双层黏结层[32](a)APS-NiCoCrAlY/HVOF-NiCoCrAlY;(b)APS-NiCoCrAlYHfSi/HVOF-NiCoCrAlYHfSiFig. 3 Dual-layer “flash coat” bond coat [32] (a) APS-NiCoCrAlY/HVOF-NiCoCrAlY; (b) APS-NiCoCrAlYHfSi/HVOFNiCoCrAlYHfSi

在高Al 的HVOF-MCrAlY 表面增加一层Al含量相对较低的HVOF-MCrAlY,从而得到既有较好的抗氧化能力又有较好的抗氧化层脱落能力的双层HVOF-MCrAlY 黏结层(图4)[33]。靠近YSZ层的低Al-MCrAlY 具有较好的抗氧化层脱落能力,而高Al 的HVOF-MCrAlY 层作为供Al 层,为TGO 生长脱Al 的HVOF-低Al-MCrAlY 层补充Al,避免Al2O3-TGO 过早转化为混合氧化物层而致使涂层失效,以延长热障涂层的工作寿命。而在靠近YSZ 隔热层的HVOF-低Al-MCrAlY 层中加入Al2O3颗粒[34-35](图5),称为氧化物弥散强化(ODS)MCrAlY 黏结层,使热喷涂热障涂层的高温寿命得到了进一步的提升。但是,此种双层MCrAlY 的应用也将增加涂层制作过程的复杂性,提高生产成本。目前,制作耐氧化-抗脱落的单层HVOF-高Al-MCrAlY 涂层仍然是一个挑战。

图4 抗氧化+抗脱落的双层HVOF-MCrAlY 黏结层[33] (a)示意图;(b)化学成分Fig. 4 Oxidation resistant and spallation resistant dual-layer HVOF-MCrAlY [33] (a) schematic diagram; (b) chemical composition

图5 抗氧化+抗脱落的氧化物弥散强化MCrAlY 黏结层[34] (a)示意图;(b)热循环寿命Fig. 5 Oxidation resistant and spallation resistant HVOF-ODS-MCrAlY bond coat [34] (a) schematic diagram; (b) FCT life

采用ODS-MCrAlY 的热障涂层寿命提高的原因尚不明确。首先,TGO 在生长过程中遇到MCrAlY中的Al2O3颗粒时,可能会致使TGO/MCrAlY 界面的粗糙度增大,减缓界面裂纹的扩展;其次,由于Al2O3的CTE 值比MCrAlY 低(表5),ODS-MCrAlY黏结层很可能会具有比MCrAlY 黏结层低的CTE值,从而降低了Al2O3-TGO 和ODS-MCrAlY 之间的热膨胀不匹配,因此减小了冷却过程中Al2O3-TGO/ODS-MCrAlY 界面上的应力;第三,弥散分布的Al2O3颗粒能减缓MCrAlY 中的Y 和/或Al 元素向TGO 扩散,减少TGO 层中粗大的活性元素偏析氧化物的形成[35],从而降低由于活性元素引起的加速氧化或TGO 的生长速度。

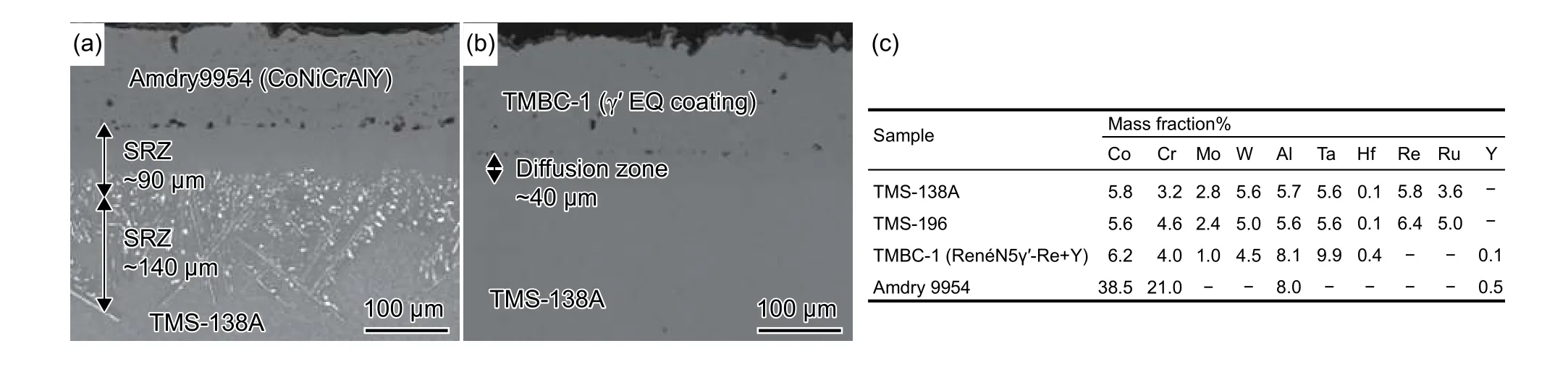

在改善TGO/MCrAlY 界面的结合强度以提高热障涂层使用寿命的同时,以高温合金中主要构成相γ-Ni 和γ′-Ni3Al 相为基的“EQ 涂层”[36]也得到了开发,以避免在金属黏结层和高温合金基体之间生成含有近于垂直于黏结层/高温合金界面的拓扑密堆(TCP)相的二次反应区(SRZ),从而造成基体高温力学性能的损伤。EQ 涂层因具有同高温合金基体中的γ-Ni 或γ′-Ni3Al 相的相同成分,有效地避免了在金属涂层/高温合金界面附近形成SRZ,这可能是由于耐火元素在γ-Ni 和γ′-Ni3Al 相中的固溶度远远低于在β-NiAl 相中的固溶度[37],消除MCrAlY 中的β-NiAl 相有利于阻止高温合金基体中的耐火元素向γ-Ni 和γ′-Ni3Al 相的MCrAlY 层中扩散。但是,由于EQ 涂层中的Al 含量较低,很难为高温合金基体提供长期的有效保护(图6)。

图6 1100 ℃/300 h 后涂层/基体界面形貌和成分[37] (a)CoNiCrAlY 涂层/基体;(b)EQ 涂层/基体;(c)涂层化学成分Fig. 6 Morphologies and chemistry composition of coating/substrate interface after 300 h at 1100 °C [37] (a) CoNiCrAlY/substrate; (b) EQ coating/substrate; (c) chemical composition

在金属涂层与高温合金基体之间引入一层或数层TCP(σ)相的扩散阻挡层可避免形成SRZ[38]。最初人们认为脆性的σ 层可能会在σ 层与高温合金基体之间的界面上引发裂纹形成并沿着界面扩展,导致涂层的过早失效;但是,实验数据显示这种σ 相扩散阻挡层有利于提高高温合金的蠕变抗力。HVOF-MCrAlY 与扩散阻挡层的同时使用被认为能够解决单一HVOF-MCrAlY 涂层难以同时具有抗氧化能力和抗过早失效的问题。不过,此方法需要电镀涂覆σ 层,不但增加了涂层制备过程的复杂性,也可能对环境造成一定的影响。

因此,一个多层结构的MCrAlY 黏结层(图7)应当能够满足防止或减缓YSZ/TGO 界面及其附近YSZ 层中的裂纹扩展和TGO/MCrAlY 界面的裂纹扩展,并防止在MCrAlY 和高温合金基体之间形成危害力学性能的SRZ 区,从而提高热喷涂热障涂层的使用寿命。其中,含Al 量较低的黏结层3#在保证生成Al2O3-TGO 的同时,防止在YSZ/TGO和TGO/MCrAlY 界面附近的裂纹扩展,含Al 量较高的黏结层2#保证向黏结层#3 补充Al,避免黏结层#3 过早因TGO 生长脱Al 而失效,含Al 量较低的黏结层1#或扩散阻挡层防止SRZ 的生成,并减缓Al 向高温合金基体中扩散。但是,这种多层MCrAlY 黏结层势必将增加涂层制作工艺的复杂性,提高热障涂层的生产成本。

图7 新型MCrAlY 黏结层示意图 (a)多层MCrAlY 黏结层;(b)单层复合材料结构MCrAlY 黏结层Fig. 7 Schematic illustrations of new MCrAlYs (a) multilayer MCrAlY; (b) single layer composite MCrAlY

3 MCrAlY 金属黏结层的成分设计

综上所述,提高MCrAlY + YSZ 热喷涂热障涂层的使用寿命首先需要防止或减缓YSZ/TGO 界面及其附近YSZ 层中的裂纹扩展,这可由提高MCrAlY黏结层中Al 的含量和添加耐火元素形成一个生长速度缓慢、连续且致密的Al2O3-TGO 得以改善。其次需要防止或减缓TGO/MCrAlY 界面附近的裂纹扩展,这可由降低MCrAlY 的CTE 值以减少TGO/MCrAlY 界面因热膨胀不匹配引起的应变,和降低MCrAlY 中的β-NiAl 相以降低因冷却过程中B2 →L10马氏体相变引起的应变得以缓解。

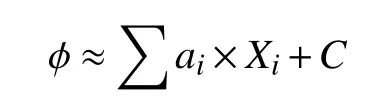

因此,具有耐氧化和抗氧化层脱落能力并能够减少SRZ 形成的MCrAlY 黏结层是一种热膨胀系数接近于Al2O3,低β-NiAl 相含量或者是近γ′-Ni3Al 相结构和高Al 含量的MCrAlY。对国际市场现有MCrAlY 成分的分析(表6)发现存在一个参数ϕ,有较好抗脱落能力的MCrAlY 的ϕ值均低于0.5,大数据分析显示可以通过调整MCrAlY 的成分得到ϕ值为0.05~0.2 而Al 含量超过10%的MCrAlY。可以预期,当MCrAlY 中Al 含量较高而ϕ值较低时,MCrAlY 能同时具有较好的耐氧化和抗脱落的能力。回归分析结果显示,MCrAlY 的ϕ值可由下式进行估算[24]:

表6 商用MCrAlY 的ϕ 值[24]Table 6 ϕ value of some commercial MCrAlYs [24]

式中:Xi为元素i的含量;ai为元素i对ϕ值的影响因子,aAl>aSi>aZr>aCr>aW>aCo>aY>aRe>aTa>aMo>aTi>aHf;C为常数。

获得热膨胀系数接近于Al2O3的MCrAlY 只能通过添加CTE 值较低的陶瓷颗粒实现,在MCrAlY 中添加耐火元素只能有限度地降低MCrAlY在中、低温区域的CTE 值,对700 ℃以上高温时的CTE 值几乎没有什么影响,而一些陶瓷材料也仅在中、低温区域具有较低的CTE 值。

这种复合材料结构的低ϕ值高Al 含量的MCrAlY 黏结层(图7)不但能够减缓YSZ/TGO 和TGO/MCrAlY 界面及其附近的裂纹扩展,也能在一定程度上降低高温合金中的耐火元素向涂层方向扩散,减少SRZ 的形成,延缓部件高温力学性能的损伤。单层复合材料结构的MCrAlY 黏结层将不会增加涂层制作的复杂性,因而不会提高生产成本,符合更好涂层性能、更低制造成本的要求。

4 未来发展趋势

航空发动机和工业燃气轮机热端部件用热喷涂热障涂层中金属黏结层正朝着长寿命、低成本、适用于新燃料的方向发展。为了达到这一目标,新型金属黏结层应同时具有耐高温氧化和抗脱落的性能,并能够避免与高温合金部件基体发生互扩散形成危害部件高温力学性能的SRZ。因此,MCrAlY表面处理、双层黏结层和扩散阻挡层以及其他新的手段仍然有待发展,而复合材料结构的、CTE 值接近Al2O3的低ϕ值高Al 含量的MCrAlY 黏结层似乎更有利于达到这些目标,且不会增加涂层制作过程的复杂性,有利于控制生产成本,很可能将成为航空发动机和工业燃气轮机制造商、涂层制造商和科研院所努力的方向。此外,大数据分析或能有助于新型MCrAlY 黏结层的成分设计,加快研发速度,减少实验数量,促进航空发动机和工业燃气轮机用热障涂层的发展。