工艺参数对铝合金摩擦挤压增材组织及性能的影响

唐文珅, 杨新岐, 田超博, 徐永生

(天津大学 天津市现代连接技术重点实验室, 天津 300354)

固相摩擦挤压增材制造(friction extrusion additive manufacturing, FEAM)是近年来开发的一种创新金属近净成形制造技术,它利用摩擦堆焊原理使得增材圆棒在工具轴肩的摩擦挤压及剪切变形作用下实现金属材料的沉积过程[1-3]。与目前熔焊增材制造工艺比较,在FEAM 工艺过程中不发生熔化与凝固现象,通过金属材料的强烈塑性变形沉积成形,克服了熔化增材制造工艺过程中不可避免出现的孔洞、未熔合及裂纹等通过增材组分调控、焊后热处理、热等静压及机械轧制等手段无法完全消除的各种缺陷[1-2,4-5]。FEAM 在固相增材工艺原理和成形机制方面取得了突破性进展,可以实现随焊填充材料的主动沉积,并且工艺过程更为柔性机动,增材效率高,适用于较复杂几何形状零件加工,能够成形大尺寸金属构件,特别是对开发高性能铝镁合金增材制造零件提供了新途径,是一种更具发展潜力的固相摩擦增材制造方法[1-2,6-7]。因此,近年来该技术得到了国内外学者的普遍关注。

在国外美国Aeroprobe 科技公司通过自主设计开发的增材设备率先实现FEAM 工艺过程,并成立MELD 制造子公司,致力于该项技术的设备研发和工业化推广应用,但由于专利技术秘密及独占性,目前关于MELD 增材设备的具体信息尚未公开[1-2]。随着MELD 公司不断推出商用设备,美国弗吉尼亚理工大学、阿拉巴马大学等高校的研究者开始对FEAM 成形机制等应用基础问题进行深入探究。目前已成功实现包括镁合金(AZ31、WE43)、铝合金(1×××, 2×××, 5×××, 6×××, 7×××系)、纯铜、铜合金(Cu110)、镍基合金(IN625)以及钛合金(Ti-6Al-4V)等材料的FEAM 工艺过程[1-2,7-10]。实验表明:FEAM 成形质量和增材层厚度与主轴转速、轴肩移动速度以及送料速度直接相关。如沉积6061 铝合金时若送料速度过小而工具轴肩移动速度过大,增材试样会出现严重咬边和孔洞缺陷;若工具轴肩移动速度过小则会显著降低沉积效率,多余塑化材料会以飞边形式流出轴肩[8]。沉积层会发生动态再结晶因而能够获得均匀细小晶粒,如使用晶粒尺寸约为59.4 μm 的6061Al 合金棒料增材后晶粒可细化至9.9 μm[7]。同时,FEAM 增材试样在打印态已具备良好强韧匹配性[1-2,6],但是目前报道的单道单层沉积厚度约为1 mm,且单道多层增材厚度很少有超过6 mm,特别是关于不同工艺参数下FEAM 增材过程重复经历热循环和摩擦挤压的影响机制鲜见报道。

在国内由于受到FEAM 设备的限制,有关实现填充材料的固相FEAM 工艺研究基本属于空白。本工作使用自制的FEAM 实验设备,采用6061-T651 铝合金圆棒进行不同主轴转速下增材工艺实验研究,探讨主轴转速对FEAM 试样成形过程、组织特征以及力学性能的影响规律。

1 实验材料及方法

摩擦挤压增材实验采用天津大学固相摩擦焊接研究室自主设计研制的固相摩擦挤压增材专用设备完成。选用厚度为5 mm 的6061-T6 铝合金板作为基板,选用直径为20 mm 的6061-T651 铝合金棒作为增材棒料,棒料母材的化学成分列于表1。

表1 6061-T651 铝合金化学成分(质量分数/%)Table 1 Chemical composition of 6061-T651 aluminum alloy(mass fraction/%)

图1 为FEAM 工艺过程示意图,置于中空非消耗摩擦工具轴肩内并随其高速旋转的增材棒料受到轴向压力的作用持续挤压基板,棒料顶端与基板表面剧烈摩擦产热使得棒料顶部形成热塑性流动,在棒料和工具轴肩的共同挤压摩擦作用下填充轴肩与基板之间的预置间隙(增材层厚度),同时受到两者的摩擦顶锻作用在基板表面完成沉积,高速旋转工具轴肩沿基板表面按照预定路径横向移动从而形成增材沉积层,单道双层增材试样沉积过程示意如图1(c)所示。依次重复上述增材过程可完成单道多层或多道多层增材试样,图1(d)为实际单道多层增材过程,其中主轴转速、工具轴肩横向移动速度、增材棒料轴向压力(即送料速度))、轴肩与基板间预置间隙(即单层增材厚度)是影响FEAM的关键工艺参数。

图1 FEAM 工艺过程示意图 (a)增材开始;(b)第一层沉积结束;(c)第二层沉积结束;(d)实际增材过程Fig. 1 Schematic diagrams of FEAM process (a)incipience stage;(b)the first layer deposition completed; (c)the second layer deposition completed;(d)example of FEAM process

使用两种主轴转速(600 r/min 和800 r/min)制备单道双层试样,分别定义增材层长度、宽度和厚度方向为X、Y、Z方向,如图1(c)所示。每种转速对应增材试样的制备分为两步,第一步选择主轴转速为600 r/min 或800 r/min,轴肩移动速度为300 mm/min,增材送料速度为65 mm/min 下,增材厚度设定为2 mm,制备单道单层增材试样;第二步,保持主轴转速和轴肩移动速度不变,增材送料速度增加至130 mm/min,增材厚度设定为4 mm,将轴肩移动至起始位置,在单道单层试样表面沉积第二层,从而获得不同层厚的单道双层增材试样。

为探究增材试样成形特征和微观组织变化规律,沿垂直于增材X方向切割金相试样,经过标准金相制备流程后使用Weck 试剂(100 mL H2O+ 4 g KMnO4+1 g NaOH)擦拭20 s,然后采用25%硝酸清洗试样表面腐蚀物。使用光学显微镜观察增材试样宏观形貌及不同区域的晶粒分布特征。采用Tecnai G2 F30 透射电子显微镜表征增材试样不同区域的第二相种类、尺寸及密度。

为评定增材试样组织均质性,分别对棒料区和位于前进边(advancing side, AS)和后退边(retreating side, RS)的轴肩作用区进行显微硬度测试。硬度测试线沿增材厚度方向,棒料区测试线与沉积层中心线重合,轴肩作用区测试线分别距离沉积层中心线12 mm,相邻测试点间隔0.25 mm,硬度测试载荷为0.98 N,加载15 s。同一转速下沿双层增材试样X方向制备两个拉伸试样,试样尺寸如图2 所示,拉伸试样不包括基板,仅包括实际增材层,约为6 mm,采用CSS-44100 电子万能拉伸试验机进行拉伸实验,拉伸速率为2 mm/min。

图2 成形件拉伸试样尺寸Fig. 2 Tensile specimen dimension of formed part

2 结果与讨论

2.1 成形件宏观形貌

图3 为不同主轴转速制备的增材试样外观照片。由图3 可以看出,两种主轴转速获得的构件无任何外观缺陷,但表面成形质量存在差异。主轴转速为600 r/min 时,构件表面成形较为光滑,表面弧形纹细致均匀,表明增材过程平稳连续,沉积材料塑性流动充分。主轴转速升高至800 r/min,构件表面成形较为粗糙,表面弧形纹显著粗化,表明增材过程中轴肩作用较弱导致塑化材料流动不充分。

图3 不同转速下成形件沉积形貌Fig. 3 Morphologies of deposited specimens under different rotational speeds (a)600 r/min;(b)800 r/min

图4 为不同主轴转速下增材试样某一截面宏观形貌。对增材试样每层厚度和宽度进行测量,统计结果列于表2。由图4 可以看出,两种主轴转速下,增材层之间均实现良好致密冶金结合,界面及层内均未发现孔洞和裂纹等内部缺陷。主轴转速为600 r/min 时,增材棒料和工具轴肩对热塑性材料的摩擦挤压与剪切变形作用明显更为强烈,结合界面呈波浪形,第一层靠近AS 的厚度明显小于沉积预置厚度(2 mm),最薄处约为1.51 mm。逐渐靠近RS,界面形态由波浪形向平直态变化,这一区域厚度较为均匀,约为2 mm。主轴转速升高至800 r/min,结合界面呈平直态,第一层和第二层整体厚度较为均匀,分别与增材层预置厚度相当。同时,还可观察到,低转速下沉积层两侧外轮廓较为平滑,呈半圆形,而高转速下则明显呈现不规则锯齿状,这种差异也可以从试样外观照片(图3)中得到验证。上述结果表明,低转速下轴肩的摩擦挤压作用更为显著,塑化材料流动充分,有利于获得更宽的沉积层,增材试样表面成形也更为光滑。

表2 不同转速下成形件每层层宽和层厚Table 2 Width and thickness of each layer of deposited specimens under different rotational speeds

图4 不同转速下成形件宏观形貌Fig. 4 Macro views of deposited specimens under different rotational speeds (a)600 r/min;(b)800 r/min

2.2 成形件微观组织

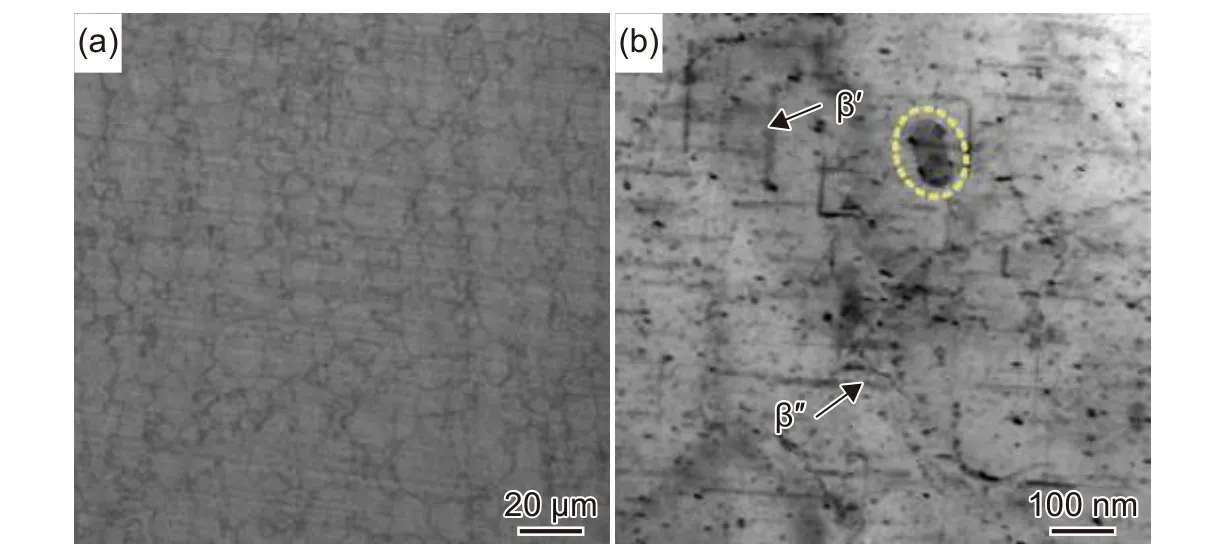

6061-T651 增材棒料母材的金相组织和析出相分布形态如图5 所示。由图5 可以看到,棒料母材经过T6 热处理和预拉伸工艺后呈现略为粗大和细长的晶粒组织,平均晶粒尺寸为(24.2±5.3) μm。如图5(b)所示,棒料母材基体中弥散分布着大量与铝基体<001>晶向相平行的呈针状或细点状β″析出相,它的强化效果最为显著,同时还可观察到少量长条状β′析出相和椭球状富铁结晶相(黄色椭圆框所示)[11-13]。

图5 6061-T651 铝合金母材 (a)金相组织;(b)透射照片Fig. 5 As-received 6061-T651 aluminum alloy (a) OM image;(b) TEM image

为探究增材试样沿厚度方向组织均质性,沿棒料中心线分别选取第一层中间、第二层中间以及界面三个位置进行观察。两种转速制备的增材试样金相组织如图6 所示,使用截线法对不同观察位置的晶粒尺寸进行测量,统计结果列于表3。由于FEAM 增材过程经历局部加热和强烈塑性变形,具备发生动态再结晶的温度及形变条件,因而可看到不同主轴转速对应的三个观测位置均获得细小均匀等轴晶粒。虽晶粒尺寸存在一定差异,但变化规律趋于一致。其中两种转速下结合界面的晶粒细化程度均为最高,转速为600 r/min 和800 r/min时,界面晶粒分别细化至棒料母材的25%和37.5%;而两种转速下第一层的晶粒尺寸均为最大,这一现象应归因于双层沉积过程中第一层经历两次热循环和挤压变形导致晶粒略有长大。对比两种转速可以发现,低转速由于经历的塑性变形更为剧烈使得再结晶程度明显高于高转速工艺条件,因而其晶粒细化程度也明显占优。整体而言,高转速下,沿厚度方向晶粒分布较低转速更为均匀。

图6 不同转速下成形件不同区域金相组织 (a)第二层;(b)近界面处;(c)第一层;(1)600 r/min;(2)800 r/minFig. 6 OM images of deposited specimens in different zones under different rotational speeds (a) the second layer;(b) near interface;(c) the first layer;(1) 600 r/min; (2) 800 r/min

表3 不同转速下成形件不同区域晶粒平均尺寸Table 3 Average grain size of deposited specimens in different zones under different rotational speeds

上述结果表明增材试样结合界面晶粒细化更为明显,一定程度能够说明结合界面较层内金属应经历了更为剧烈的塑性变形和较高热循环。因此对两种转速获取的增材试样界面区第二相进行观察。如图7 所示,两种转速下界面区主要分布着富含Fe、Cr、Mn、Si 等元素的结晶相,尺寸约为50 nm,对基体无强化效果;而纳米级的强化相β″和β′几乎发生完全的溶解,说明界面峰值温度已达到这两种析出相的溶解温度,而增材过程较快冷却速率不足以使两者重新析出。

图7 不同转速下成形件近界面透射照片及能谱分析结果 (a)600 r/min ;(b)800 r/min ;(c)能谱点扫分析结果(600 r/min );(d)能谱点扫分析结果(800 r/min )Fig. 7 TEM images and EDS analysis results near the interface of the deposited specimens under different rotational speeds(a) 600 r/min;(b) 800 r/min;(c) EDS point analysis results (600 r/min) ;(d) EDS point analysis results (800 r/min)

2.3 成形件力学性能

增材组织分析结果表明:增材棒料母材经过FEAM 工艺后均形成细小等轴晶组织特征;但在不同转速下增材试样沿厚度方向的晶粒尺寸存在一定差异,同时增材试样界面主要强化相几乎全部溶解,上述微观组织差异应对增材试样的硬度分布和拉伸性能产生影响。

图8 为不同主轴转速制备的增材试样沿Z方向硬度分布。两种主轴转速对应不同测试位置的硬度变化规律趋于一致,其硬度值近似在58~80HV 范围变化,具有明显的硬度分布不均匀性。从第一层底部开始逐渐接近结合界面,硬度值从60HV 先升高到65HV 然后逐渐降低,在结合界面处达到最低值为58HV,而进入第二层,硬度值呈现整体上升趋势,从界面处65HV 不断增加到表面达到最大值近似为80HV。根据增材过程变形特征和硬度检测结果,将距离第一层底部1.25 mm 至2.25 mm 的区域定义为界面区。分别对两种转速下界面区、第一层和第二层的硬度值进行分类统计,计算结果列于表4。由表4 可以看出,在600 r/min下增材试样中部平均硬度为66HV 稍低于800 r/min的平均硬度67.7HV。对于相同增材层区域中,两侧硬度(AS 和RS)稍高于增材中间区域,但在结合界面区软化最为显著,其中在600 r/min 下界面区硬度最低,约为58.7HV,达到增材棒料母材的52.7%~56.2%,在800 r/min 下界面区硬度近似为60HV,达到棒料母材的56.0%~61.3%。

图8 不同转速下成形件沿厚度方向硬度分布Fig. 8 Hardness profile along build direction in deposited specimens under different rotational speeds

表4 不同转速下成形件不同区域平均硬度Table 4 Average hardness of deposited specimens in different zones under different rotational speeds

与6061-T651 棒料母材相比,增材试样不同区域的晶粒均明显细化,但是其硬度却明显不及母材,这是因为棒料母材为可热处理强化铝合金,沉淀强化是其主要强化方式。由于界面区主要强化相几乎全部发生溶解,因此软化最为严重。值得注意的是,低转速下界面的软化区域更大,软化程度更严重,这一现象与已有研究结果[14]类似,但与搅拌摩擦焊中主轴转速降低其焊接热输入也越低导致硬度应提高的传统认知并不一致。这说明FEAM 工艺参数对增材区细晶组织的硬度分布有不同影响规律,还需要进一步深入探讨。

不同主轴转速制备的增材试样拉伸曲线如图9(a)所示,同时对获取的拉伸性能进行统计,如图9(b)所示,600 r/min 时增材试样的抗拉强度能够达到母材的66 %((233.5±0.66) MPa),而断后伸长率能够达到母材的212 %。当转速升高至800 r/min 时,增材试样的抗拉强度略有升高,能够达到母材的70 %((247.1±0.70) MPa),断后伸长率降至母材的169 %,但其数值仍明显高于母材的伸长率。这说明FEAM 工艺产生的细小晶粒组织明显提高增材的塑性变形能力。将本工作研究结果与其他增材制造技术制备的打印态Al-Mg-Si 合金的拉伸性能(拉伸试样取样位置与增材热源移动方向一致)进行比较,结果如图10 所示[11,15-17]。由图10可看到,与激光粉末床熔化(laser powder bed fusion)和电弧熔丝增材制造(wire arc additive manufacturing,WAAM)工艺制备的Al-Mg-Si 合金相比,FEAM 增材试样打印态的拉伸强度和断后伸长率均具有明显优势。固相超声增材制造(ultrasonic additive manufacturing,UAM)制备的6061 Al 合金0.2%屈服应力虽高于FEAM 增材试样,但是断后伸长率仅约为1.1%,其塑性变形能力明显很低。通过热等静压(hot isostatic pressing)工艺处理后,虽能一定程度提升断后伸长率,但其抗拉强度显著降低,整体拉伸性能明显低于FEAM 工艺。综上可知,与目前其他增材工艺力学性能比较,FEAM 工艺制备的增材构件具有更加优良的综合力学性能。

图9 不同转速下成形件 (a)工程应力-应变曲线;(b)拉伸性能Fig. 9 Deposited specimens under different rotational speeds (a)engineering stress-strain curves;(b)tensile properties

图10 FEAM 与其他增材制造工艺制备的Al-Mg-Si 合金力学性能对比Fig. 10 Comparison of mechanical properties of Al-Mg-Si alloy fabricated by FEAM and other additive manufacturing processes

3 结论

(1)使用自主设计研制的固相摩擦挤压增材制造实验设备,在轴肩移动速度为300 mm/min、主轴转速分别为600 r/min 和800 r/min 的工艺条件下进行6061 铝合金固相摩擦挤压增材制造,获得增材厚度分别约为2 mm 和4 mm 的单道双层增材试样。

(2)两种转速制备的增材试样表面成形良好,内部完全致密无孔洞、裂纹及未熔合等缺陷,增材摩擦界面达到良好冶金结合。低转速有利于工具轴肩施加摩擦挤压与剪切变形作用,增材层间结合界面呈波浪状,塑化金属流动更充分,沉积层更宽,表面成形也更光滑。

(3)两种转速制备的增材试样均呈现较为均匀细小等轴晶粒。增材层间摩擦界面晶粒细化最明显,第一层晶粒因重复受热和摩擦挤压作用而发生长大。在低转速(600 r/min )增材过程中,动态再结晶程度明显占优,增材层间界面晶粒被细化至6.0 μm,而高转速时界面晶粒仅被细化至9.0 μm。

(4)两种转速制备的增材试样结合界面主要强化相几乎完全溶解从而明显软化,低转速下软化程度最显著。600 r/min 下界面区硬度降低至棒料母材的52.7%~56.2%,而800 r/min 下降低至母材的56.0%~61.3%;600 r/min 下增材试样沿X方向的抗拉强度、屈服强度和断后伸长率分别为(233.5±1.1) MPa、(139.5±0.7) MPa 和30.5%±1.8 %,而800 r/min 下拉伸性能分别为(247.1±1.7) MPa、(146.5±2.1) MPa 和24.4%±0.1 %,增材细晶组织的塑性变形能力明显优于棒料母材;与目前其他增材工艺的力学性能比较均具有显著优势。