金属注射成型零件表面黑线缺陷形成机理研究

0 引 言

金属粉末注射成型(metal injection mould,MIM)是相对较新的近净形状材料加工技术,MIM工艺允许一次成型复杂的零件,成型效率高

。MIM生产过程包括混料、注射成型、脱脂和烧结,每个步骤都可能产生缺陷,如开裂、分层、表面塌陷、充填不足和内部缩孔等缺陷

。有些缺陷可能是由机械因素引起的,如模具结构设计不佳、模具零件制造不良,或由工艺相关因素引起,如合模不完全、成型压力不足、注射速度与保压压力不合理以及欠佳的脱脂和烧结参数等

。这些缺陷的存在通常会影响成型件的外观质量及其力学性能,黑线缺陷就是其中的一种

。因此,针对Fe8Ni金属粉末注射件,通过观察生产工艺中不同阶段的零件外观分析其表面黑线缺陷产生的原因

,并通过CAE软件模拟,探究影响黑线缺陷产生的因素,并对零件进行模拟优化

。

根据在3DGIS中设计完成的线路里程,自动装配好桥梁、隧道和路基三维模型,组成线路整体模型。在Civil 3D中,可通过三维漫游浏览线路设计效果,如图6和图7所示。此外,还可以生成设计图纸、计算填挖方工程量等数据。

1 零件结构及生产工艺

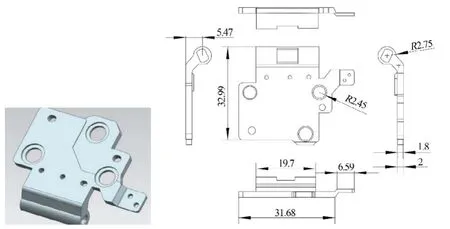

以实际生产的Fe8Ni金属连接件为例,其结构与部分尺寸如图1所示,零件为转轴连接件,整体形状呈片状,厚度约为2 mm,中间区域存在1个长台阶,边缘一侧存在翘起并包含圆柱孔结构,相邻处边缘侧存在厚度约为1 mm的折叠型小薄片,零件存在较多垂直平面的孔位。

许多MIM的工艺取决于填料,试验中所采用的金属粉末为铁、镍及钼的混合粉末。将其按常规的Fe8Ni比例在混合机中混合20 min,具体比例如表1所示。试验中选用蜡基黏结剂,选用最常用60%的粉末装载量进行生产,其中金属粉末与蜡基黏结剂质量比为6.9∶93.1,称量好填料中的各组分后进行混合。

将填料投入注塑机中进行注射成型,经过现场调试至成型坯饱满且重量稳定后,记录注射参数为:料筒温度200℃、充填时间1 s、保压时间5 s、冷却时间16 s、注射压力142 MPa、保压压力152 MPa、模具温度恒定55℃。在注射完成后进行热脱脂,热脱脂结束后继续升温进行烧结工艺。

高校班主任工作内容繁杂琐碎,并且需要做到个体性与群体性并重、专业性与思想性相结合,既要具有良好的政治理论素养,又要能够把思想政治教育与专业学习有机结合起来,以专业化的方式帮助学生,才能更容易为学生所接受,也才能取得良好的效果。根据实践发现,由专业教师担任班主任指导大学生解决就业问题有明显的优势。因为班主任跟学生接触最多,对学生相对较为了解,而专业教师能够在专业知识和能力提升方面给到学生切切实实的意见和建议,因而能够最大程度的根据学生性格、能力等为其未来职业规划作出较为科学的指导与建议。

2 零件表面黑线缺陷的观察

2.1 零件表面宏观观察

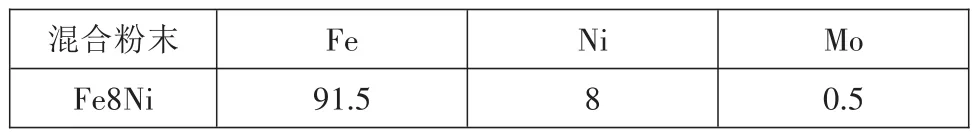

对比观察稳定注射工艺下的成型坯与烧结后的烧结件,发现无论是成型坯还是烧结件,在其浇口一侧都会有类似黑线形状的缺陷产生,如图2所示。

在成型坯上,表面缺陷从浇口处开始流动成一定的形状,缺陷中心处的颜色较浅,两侧的颜色较深;在烧结件中,缺陷处显示异于周围的异常光泽,且在末尾处最为明显。通过对比成型坯与烧结件黑线缺陷处发现,除了颜色有变化外,具体形状并没有发生变化。

2.2 零件缺陷处微观结构观察对比

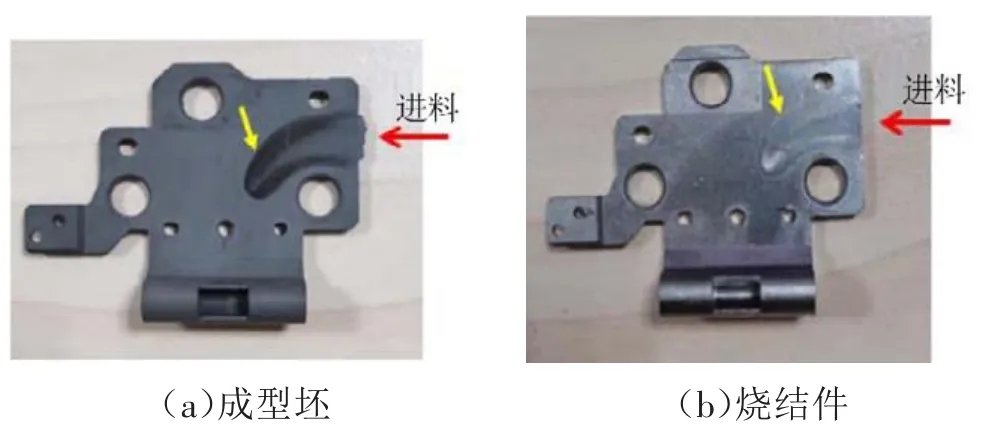

将成型坯与烧结件的黑线处微观结构作比较,在高倍率下观察两者黑线处的联系。图3(a)、(c)所示为不同倍率下成型坯黑线处的SEM图,图3(b)、(d)所示为不同倍率下烧结件黑线处的SEM图。在图3(a)中可以清晰观察到金属粉末颗粒状如“珠串”排列,相邻珠串间存在3~15 μm不等的黑色区域;在图3(b)中,黑线处表面存在距离较近且凹凸不平的沟壑。在高倍率下对比图3(c)、(d),发现烧结件黑线处明暗沟壑间的距离(图3(d)中白色线段长度)与成型坯中深色且无粉末区域的宽度(图3(c)中白色线段长度)接近。通过对比分析发现,零件在经过烧结后黑线处的微观结构与成型坯仍存在一定的联系,沟壑处的形状和尺寸并没有发生太大的变化。

农村地区基层防疫检疫工作至关重要,涉及的范围较广,工作任务量较大,相关部门需要落实各项管理办法,设定相应的管理机制。整合各项问题,有针对性采取应对控制措施,提升防疫检疫工作质量,促进农村畜牧业长远发展。

3 表面黑线缺陷形成原因的探究

(一)人物分析。以“项羽”为例,依据高中语文必修课本中的《鸿门宴》、高中选修中的《项羽之死》等文本,研究项羽的多面形象。

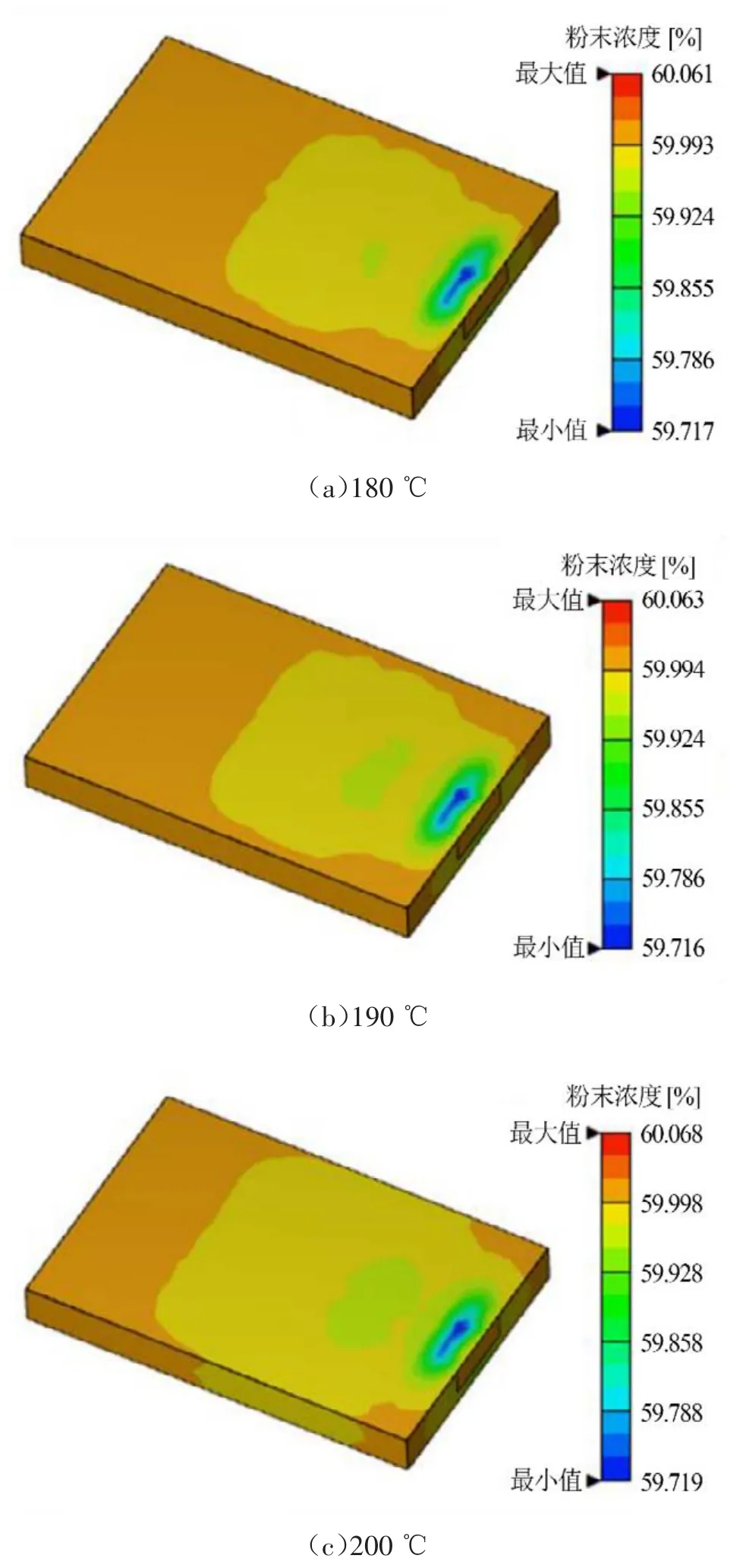

在不改变其他条件下探究不同的熔融温度对黑线缺陷的影响。图8所示分别为熔融温度在180、190、200℃下的金属粉末浓度分布结果。由图8可知粉末浓度结果差异不大,在180℃时粉末的辐射范围较小,粉末浓度分布较为均匀。因此,如因填料在充填阶段产生黑线缺陷,可通过降低填料熔融温度减轻黑线缺陷影响。但在改变熔融温度时,一定要保证填料的最佳流动性,即要保证填料稳定的上限温度。

3.1 成型坯黑线缺陷处断口截面观察

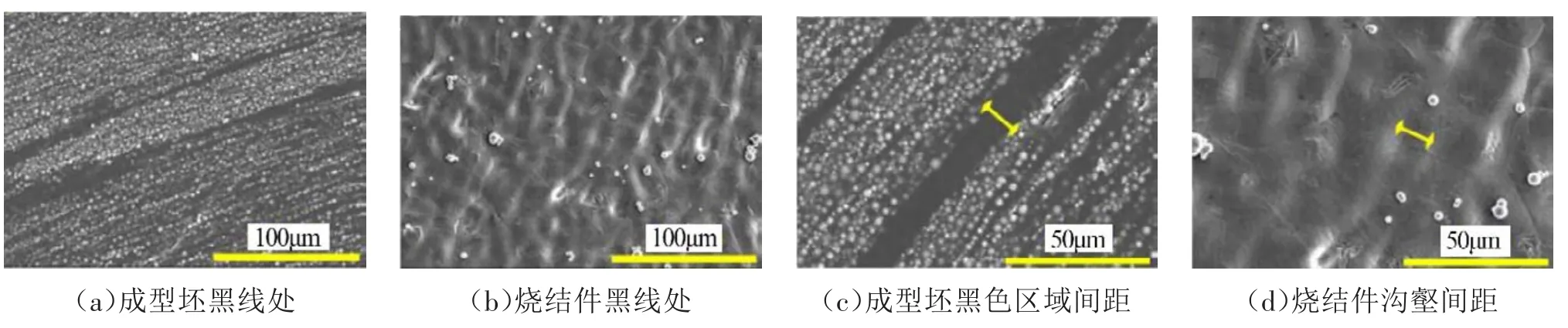

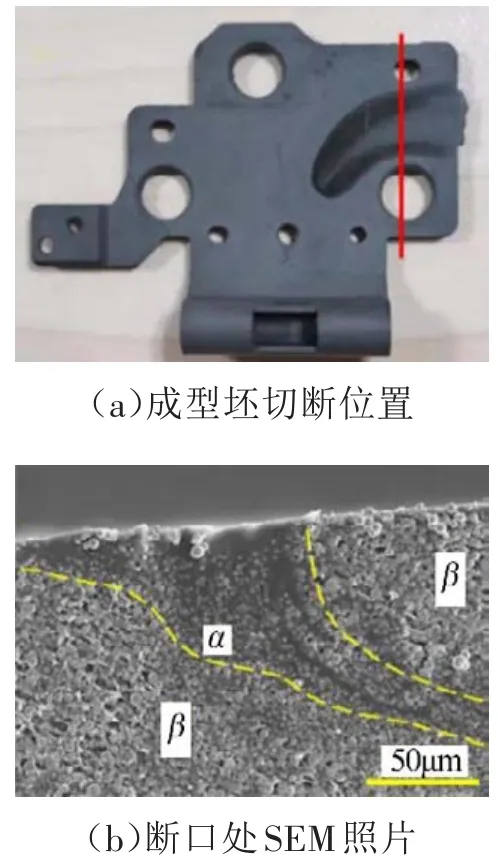

如图4(a)所示,将从成型坯料沿着指示线截断,观察其断口状况,断口截面处的微观结构如图4(b)所示。从断口某处的电镜照片可以发现,该区域可沿虚线分为两类区域:区域

及区域

。在区域

中,无论是在成型坯面表层还是内部,都有金属粉末颗粒紧密堆砌,粉末浓度高,最大粉末颗粒约7 μm,颗粒间被黏结剂填充,该区域中出现的孔洞大部分是在零件切割时粉末颗粒移动造成。而深色区域

聚集了大量黏结剂,在表层观察不到粉末颗粒,由表层逐渐向内,才有粉末充填其中,接近表面处的粉末颗粒粒径均较小(<3 μm),整个区域的粉末颗粒粒径不超过5 μm。

3.2 黑线缺陷形成原因探究

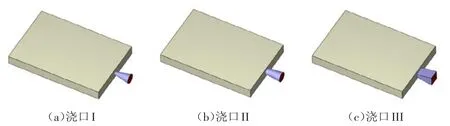

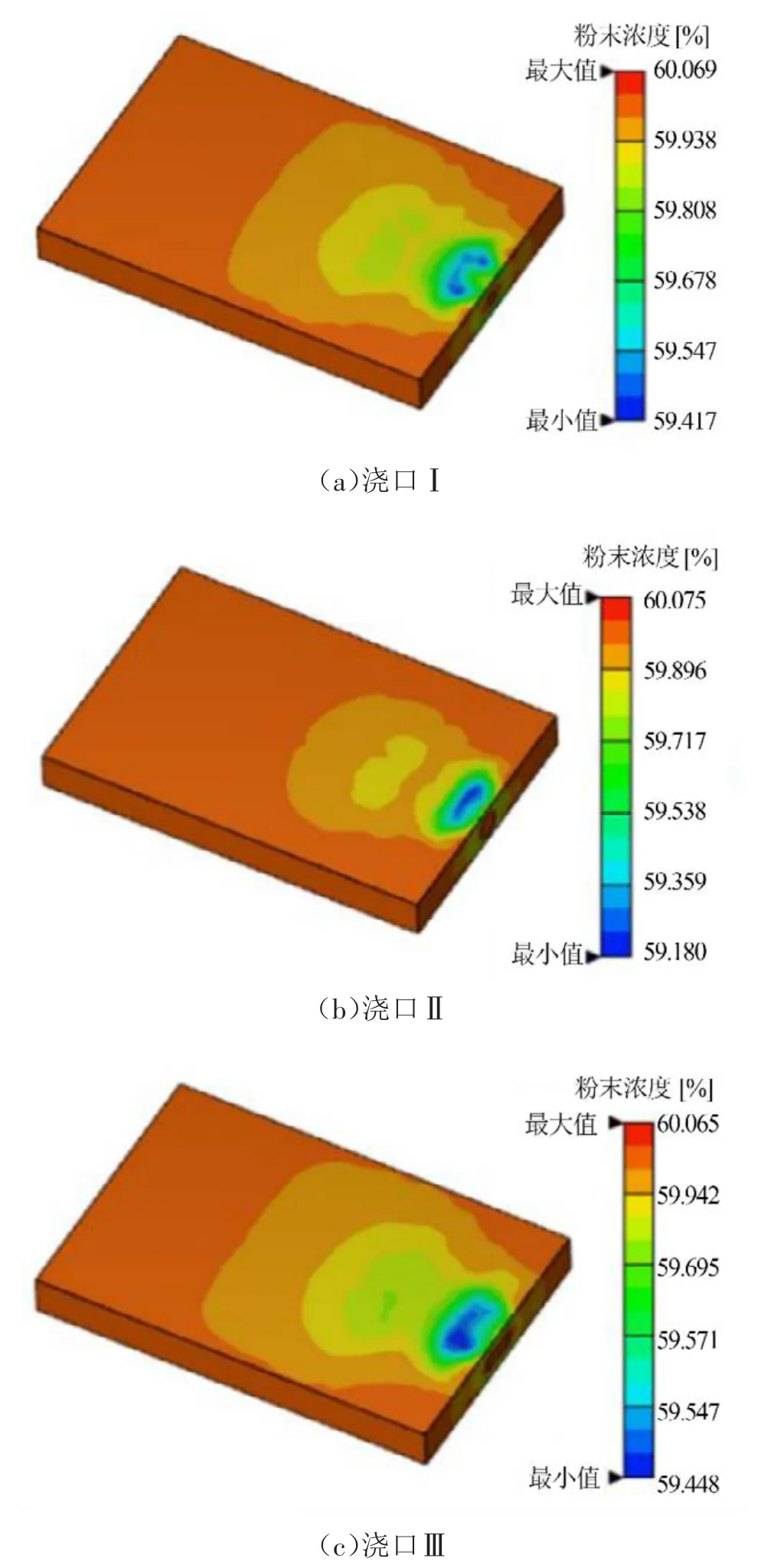

图 7(a)~(c)所示分别为浇口 I、II及 III充填模拟结果中粉末浓度分布,从图7可以看出靠近浇口处的粉末浓度较低,易在此处产生缺陷。相比其他组,浇口II低粉末浓度区域辐射范围相对较小,浇口I与浇口II的低粉末浓度辐射范围类似。观察粉末浓度数值,浇口II的粉末浓度最低值为59.180%,小于其他两组。浇口III粉末浓度最低值为59.448%,为三组最优。对于片状金属注射成形零件,选用扇形浇口设计可减小对黑线缺陷的影响。

通过观察对比零件表面黑线缺陷的宏观与微观结构,发现烧结后的零件黑线缺陷依然存在,且黑线处的缺陷并没有太大的变化,这表明黑线缺陷在注射阶段已经形成,且后续的烧结工艺并不会对其有所改善。因此为了探究黑线缺陷形成的原因,对注射阶段形成的成型坯进行微观结构分析。

为避免复杂的零件形状对注射阶段的充填模拟产生影响,且黑线缺陷产生在零件的板状平面位置,选用30 mm×20 mm×3 mm的片状成型坯模型进行模拟,探究影响缺陷产生的因素,再对实际生产的金属连接件进行模拟验证。将模型导入软件中,选择粉末注射成型的模块;设置主要的成型参数为:充填时间0.5 s、注射压力81 MPa、保压压力120 MPa、熔融温度200℃、模具温度50℃、保压时间6 s及冷却时间15 s。

1992年初,国有企业掀起了“破三铁”(铁饭碗、铁工资、铁交椅)为中心的企业劳动、工资和人事制度的改革热潮,被称为计划经济体制下国有经济经营机制改革的最后一战,这一改革措施得到了中央的首肯,并迅速在国有企业中广泛实施。

4 基于Moldex 3D对零件黑线缺陷模拟

通过对零件缺陷处的微观与宏观结构观察分析可以得出,合理控制金属注射成型阶段粉末浓度的分布是预防黑线缺陷产生的重要解决思路。因此通过Moldex 3D软件进行注射阶段的模拟,从不同角度进一步探究黑线缺陷产生的原因并优化黑线缺陷。

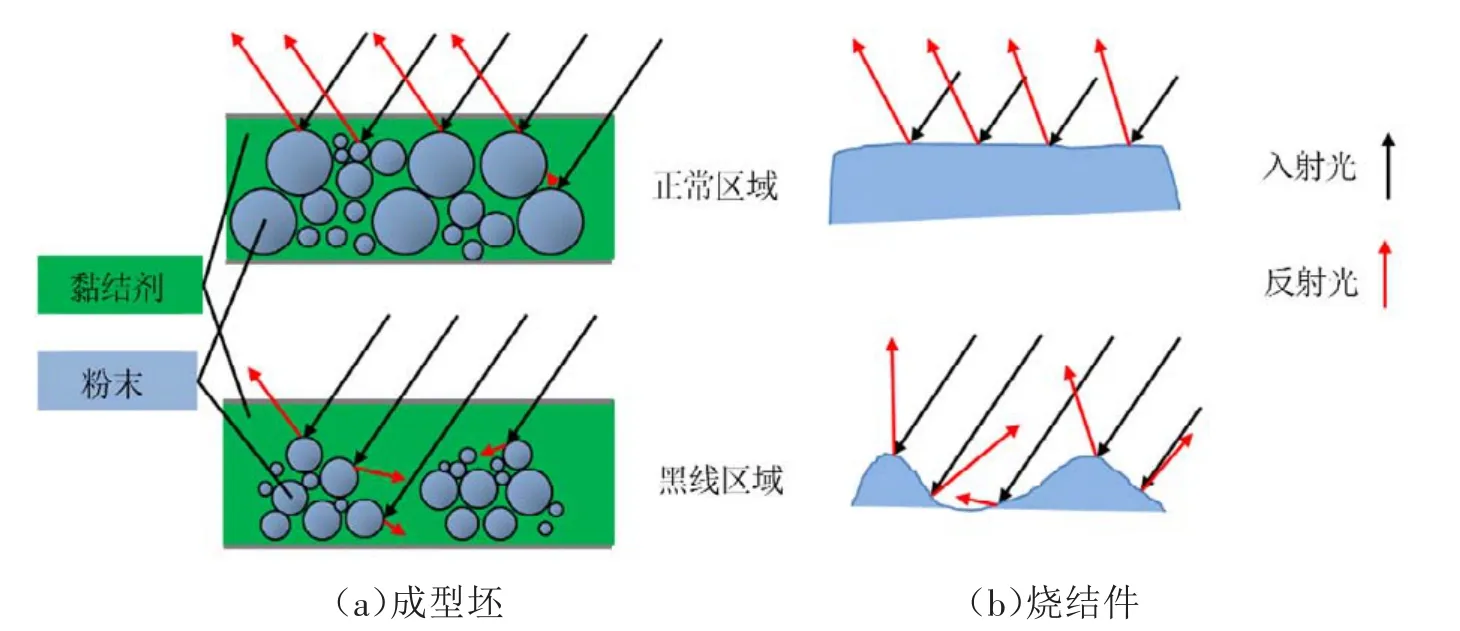

由图5可以看出,正常区域的成型坯与烧结件在光线照射下,由于两者表面平整,粉末颗粒均匀紧密堆砌,可直接反射光线。而在黑线区域,光线进入成型坯中,由于粉末浓度分布不均匀,射入的光线被粉末颗粒捕获吸收,从而宏观上呈现相比周围更暗、更深的区域;在烧结件上则是产生漫反射,使该区域金属光泽不同于正常区域。

4.1 浇口结构对黑线缺陷的影响

点浇口及扇形浇口是注射过程中常见的浇口形式,在片状成型坯的侧壁中心处设计了3组不同的浇口,图 6(a)、(b)分别为点浇口 I、II,浇口截面直径分别为

1 mm及

2 mm,图6(c)为扇形浇口,浇口截面为1 mm×3 mm的矩形。

通过对成型坯和烧结件表面的微观结构观察,发现在正常情况下成型坯粉末浓度高分布均匀而紧密,烧结件表面较为平整;而在黑线缺陷处,成型坯接近表面处粉末颗粒缺失,被大量黏结剂占据,烧结件表面则存在凹凸不平的沟壑。图5(a)所示为成型坯正常区域与黑线区域结构,图5(b)所示为烧结件正常区域与黑线区域结构。

共建,融入了地方的环保治理体系。西江流域已全面建立了省、市、县、镇、村五级河长湖长体系,相关水上安全活动也纳入了河长制的检查考核体系。依托河长制体系,在“清污、清漂、清淤、清障、清违”等“五清”行动以及饮用水源地环保专项督察等行动中,西江船舶管理有效加强,相关管理部门之间的联系和协作也进一步密切。

4.2 充填时间和熔融温度对黑线缺陷的影响

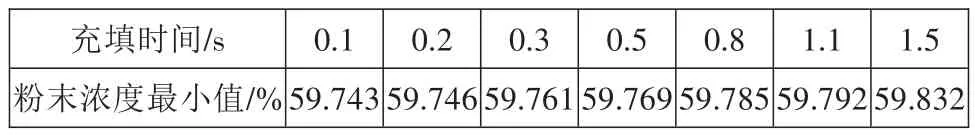

充填时间决定了填料射出速度,填料在浇口处的流速越快,其金属粉末在模具中的运动也越快,增加了粉末浓度分布的不均匀性,记录充填时间为0.1、0.2、0.3、0.5、0.8、1.1、1.5 s时,粉末浓度最小值如表2所示。在充填时间不同的情况下,粉末浓度最小值也不同,在1.5 s时最低粉末浓度值高于其他组,因此,在不考虑其他因素的情况下可适当增加充填时间来减少黑线缺陷的影响。

根据式(2)~式(4),利用MATLAB软件对永磁体周围磁场的强度进行计算仿真,结果如图2所示。图2(a)为在距永磁体上表面5 mm处沿圆柱径向(x方向)远离圆柱轴线(z轴),磁场强度在x方向磁场强度分量Hx和z方向磁场强度分量Hz的变化情况;图2(b)为沿柱状磁铁轴线方向远离圆柱表面磁场强度的变化,由于对称性在圆柱轴线上磁场强度只有z方向磁场强度分量Hz,其他方向磁场强度分量相互抵消。所以为了消除其他方向磁场对磁传感器的影响,将圆柱轴线作为加速度传感装置的敏感轴。

4.3 注射压力对黑线缺陷的影响

保持其他参数不变,探究注射压力对黑线缺陷的影响,仅改变注射压力对填料充填进行模拟。图9所示分别为在80、70、60 MPa注射压力时粉末浓度模拟结果,随着注射压力的降低,粉末浓度最小值由59.719%略微升高至59.738%,在注射压力为60 MPa时,粉末浓度的均匀性较其他两组高。但应避免注射压力过小而导致零件出现填充不足的现象,因此在改变注射压力时,要注意保证零件的填充问题。

4.4 模具温度对黑线缺陷的影响

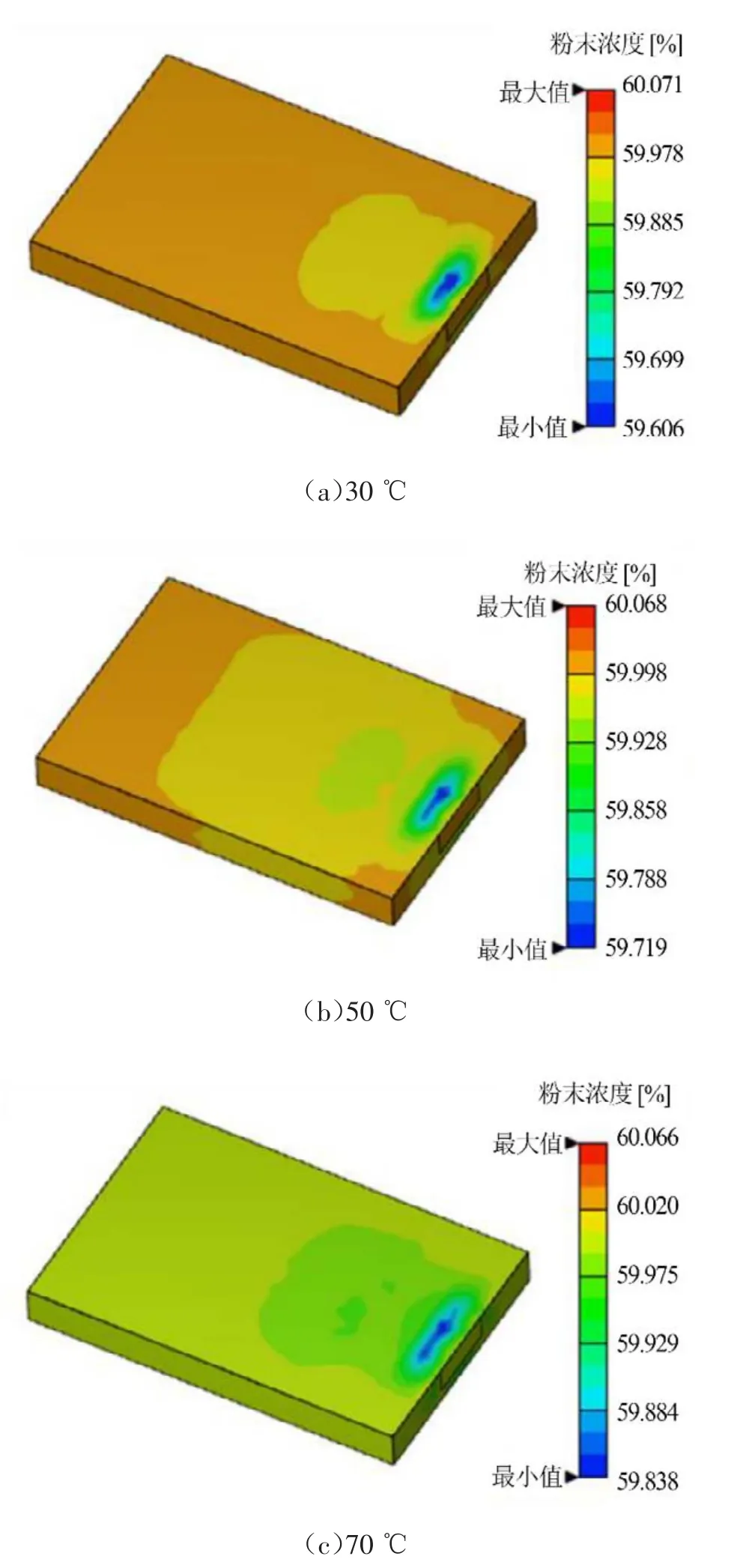

当熔融填料从料筒流经浇口进入型腔时,填料温度从受料筒加热控制变成由模具恒温控制。其他条件不变的情况下,设定模具温度分别为30、50、70℃,观察不同模具温度对黑线缺陷的影响。图10所示分别为模具温度在30、50、70℃下粉末浓度的模拟结果,随着模具温度的升高,粉末浓度最小值由59.606%提升至59.838%,粉末浓度分布的均匀性提高,因此可以通过适当地提高模具温度来改善粉末浓度的均匀性,减轻黑线缺陷。

4.5 金属注射成型连接件工艺优化

通过对较为简易的板状零件进行模拟,得到不同的参数对黑线缺陷的影响,不同的浇口结构与不同成型参数对黑线缺陷有不同程度的影响,其中对黑线缺陷影响较大的是充填时间、模具温度及熔融温度。

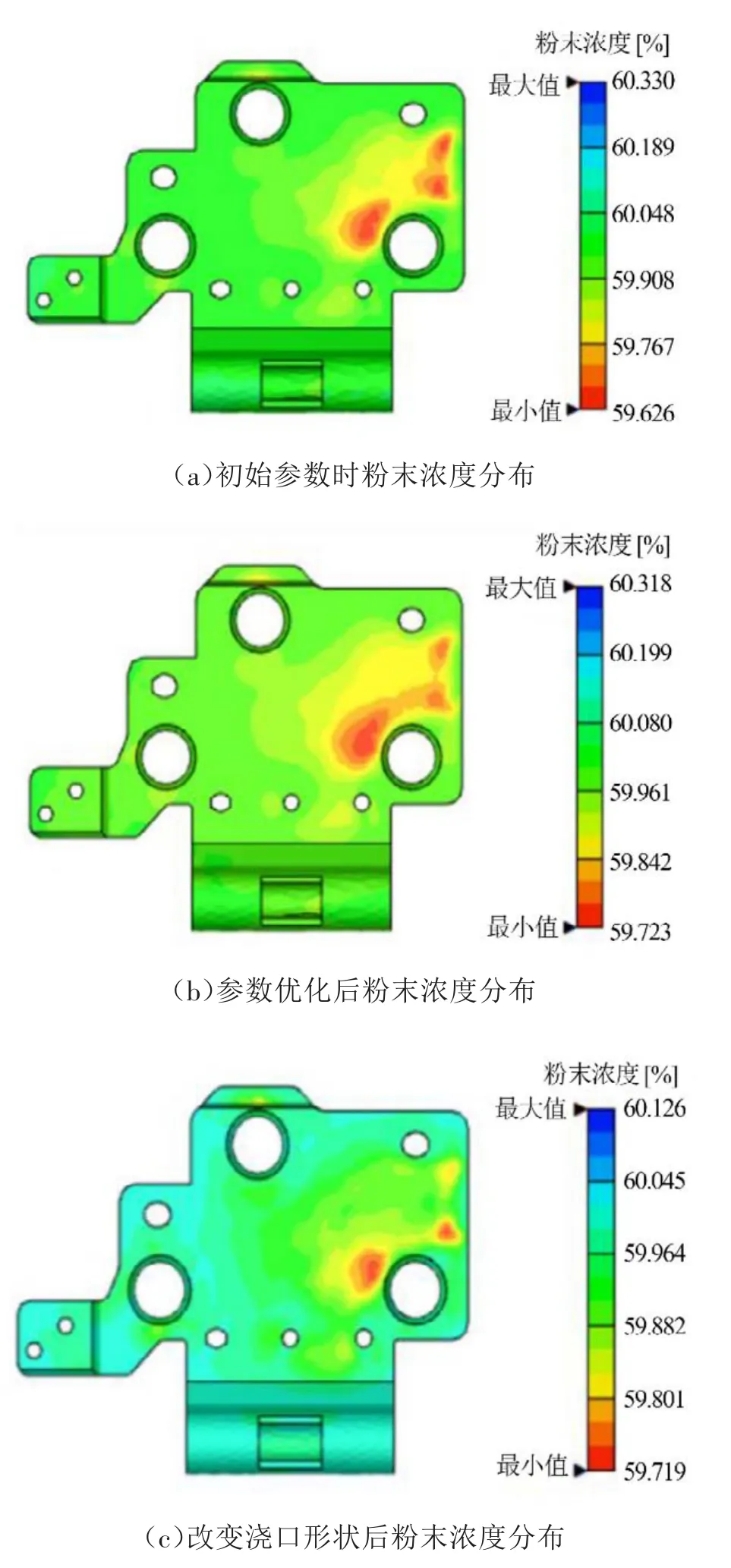

将金属注射成型的连接件导入软件中进行模拟。根据初始的实际成型条件,其浇口设计为点浇口,同时设定充填时间为0.5 s、熔融温度为200℃及模具温度为55℃时,得到图11(a)所示的结果。从图11(a)可以看出低粉末浓度区域与实际成型坯上的黑线缺陷特征相似。

为了对模具结构进行优化,改变浇口结构和调整注射成型参数后再对零件进行模拟。首先对黑线缺陷具有较大影响的注射成型参数进行修改优化,增加充填时间至0.6 s,降低熔融温度至195℃,升高模具温度至70℃。改变成型参数后再次进行充填模拟,图11(a)所示为初始粉末浓度分布结果,图11(b)所示为参数优化后的粉末浓度分布结果,粉末浓度最小值由59.626%提升至59.723%,粉末浓度分布的均匀性提高,降低了黑线缺陷的影响。

将初始的点浇口改为扇形浇口采用优化后的成型参数进行充填模拟,得到图11(c)所示的结果,浇口结构的优化使低粉末浓度区域有所减小,粉末分布均匀性有所提高,减少了黑线缺陷的影响。

5 结束语

通过对成型坯及烧结件黑线缺陷处的宏观对比与微观观察,发现零件的表面黑线缺陷在注射成型阶段就已经产生,且烧结件的黑线形状与成型坯相一致,说明后续的烧结工艺不会对黑线缺陷有所影响。从缺陷断口处的微观结构可看出,金属颗粒在成型坯中的粉末浓度分布是黑线缺陷产生的重要影响因素,在成型坯的黑线缺陷区域内粉末含量较少,所含的金属颗粒粒径较低,因此经过光线反射的作用不明显,导致缺陷部分失去光泽而发黑。通过对零件进行CAE模拟分析发现,不同的浇口形状会影响黑线缺陷的产生,而在注射成型参数中对黑线缺陷影响较大的是充填时间、模具温度及熔融温度;其中注射压力也会对黑线缺陷有一定的影响,但影响不大。

[1]LIN C M,WU J Y,TAN C M.Processing optimization for metal injection molding of orthodontic braces considering powder concentration distribution of feedstock[J].Polymers,2020,12(11):11-12.

[2]黄 猛.金属注射成型技术在其不锈钢零件成型中的应用[J].内燃机与配件,2018(3):124-125.

[3]赵吉庆,黄晓华,张言中,等.基于Fluent的中间摆臂注射成型工艺参数优化[J].机械与电子,2020,38(1):19-22.

[4]罗 浩,宗 伟,周晚珠,等.注射成形聚甲醛基In713C高温合金喂料流变行为的研究[J].材料研究与应用,2016,10(3):205-213.

[5]KAWATA H,HAYASHI K,WAKABAYASHI C,et al.Martensite transformation start temperature during quench and austempering in Fe-8Ni-0.2CAlloys[J].Metallurgical and Materials Transactions A,2021:21-24.

[6]陈 超,廖秋慧,李大杰,等.基于Moldex 3D对注射成型厚壁金属零件进行缺陷预测及分析[J].模具工业,2021,47(5):13-20.

[7]王健硕,邓子玉,崔海涛,等.基于Y-PSZ/Ti粉末注射成形的脱脂工艺研究[J].沈阳理工大学学报,2019,38(5):41-45.

[8]范景莲.粉末增塑近净成形技术及致密化基础理论[M].北京:冶金工业出版社,2011:71.

[9]王 威.高比重钨合金注射成形工艺研究[J].中国钨业,2019,34(2):34-38.

[10]汪传生,胡纪全,朱 琳.椎间融合器金属粉末注塑成型模具设计研究[J].橡胶工业,2018,65(1):89-93.

[11]张维合.牙齿矫正器底座金属粉末精密注塑模具设计[J].中国塑料,2017,31(6):118-122.

[12]杜胜军.基于Moldex3D的固定座结构改善及浇口优化分析[J].模具技术,2021(4):44-50.

[13]韩国声.基于Moldex3D的微动开关浇口设计优化[J].机电信息,2020(26):120-122.

[14]方 堃,张有忱,徐春栋,等.基于Moldex3D的护目镜注塑成型工艺优化和缺陷改善研究[J].塑料工业,2021,49(7):61-65.

[15]胡红军.金属粉末注射成型模设计及应用[J].模具工业,2005,31(1):40-43.

[16]闫丽丽,陈志刚,冯福财,等.活检钳零件金属粉末注射工艺与模具[J].模具工业,2011,37(4):49-52.