薄壁三通半管拉深成形缺陷研究

0 引 言

三通管件是飞机、运载火箭等飞行器中增压输送系统的重要零件,在整体系统中承担多路管道的汇集、分流作用,其质量好坏直接影响飞行器增压输送系统的可靠性

。在实际飞行过程中,三通管件承受一定的压力,需具备较高的强度及抗疲劳腐蚀性能,因此成形过程中要求减少敲击、打磨等破坏包铝层操作以控制成形减薄率。与其他合金比较,5A02防锈铝合金具有密度低、强度高、抗疲劳性与抗腐蚀性好等优点,因此该材料在飞机油箱与导管等结构件的应用十分广泛。

2.7严格执行下收下送制度,严格执行物品交接双签名制度,与临床护士做好物品交接,使用统一的三联单作为交接单。

三通管件多采用落压成形工艺方法

,通过落压凹模内填充一定的橡皮等软介质使材料均匀流动,同时法兰部分用橡皮及层板压紧,通过内推外拉相结合的加载方式缓解加工过程中的起皱现象,成形过程中需要多次停顿,反复切割修边、敲击缓皱,成形回弹大、效率低,对人员技能要求高。拉深成形作为板料生产中的重要方式之一,通过凹模与压边圈压紧坯料并在凸模上将其成形为带法兰空心薄壁件的方法,与传统的方法相比具有效率高、表面优、疲劳性好等特点,但拉深成形是一个复杂的力学过程,包含几何非线性、材料非线性、接触非线性

。尤其对于曲面复杂的零件结构,不能用传统方法计算拉深系数预测零件成形的可行性,在成形三通管件时,面临开裂和起皱的双重风险,该方法存在一定的局限性。

随着计算机技术的飞速发展,有限元方法在板料成形过程中得到了广泛应用。为了解决上述成形难题,采用数值模拟技术与试验相结合的方法,以DYNAFORM有限元分析为基础,对薄壁三通半管的拉深成形过程进行模拟,研究不同坯料外形对成形过程的影响并设计了新型复合模结构,通过试验验证,解决了起皱与开裂相互矛盾的难题。

1 零件分析

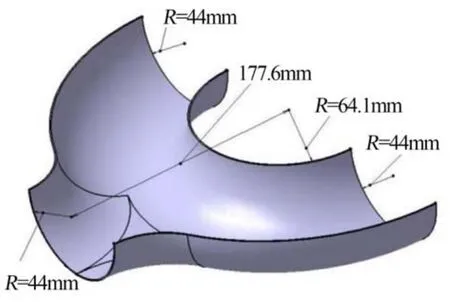

图1所示薄壁三通半管是某机型系统部分排气导管中重要管道,材料为5A02防锈铝合金,厚度为1.0 mm,外轮廓尺寸约为308 mm×183 mm,转接半径为

64 mm,管口内径为

88 mm。该零件曲面复杂、内侧弯曲半径较小、形状不规则,是生产中最典型不可估算拉深系数及展开坯料难成形零件。该零件最大特点是在光滑曲面上侧连接了1处三角形平面结构,增加了拉深成形的难度。

通过已确定的坯料形状、尺寸及工艺补偿面,以此设计凸、凹模型面结构,最终模具结构如图11所示。

2 数值模拟

2.1 材料参数

材料采用5A02,为退火状态的防锈铝合金,该材料延伸率仅为12%,成形时易开裂

。弹性模量为6 900 MPa,屈服强度为87 MPa,抗拉强度为208 MPa,材料泊松比为0.33,密度为2.7 g/cm

,材料各向异性系数

=0.76、

=0.66、

=0.75,使用 FLD 失效准则,摩擦因数取0.12

。

2.2 传统拉深成形模拟及分析

借助DYNAFORM使用普通的凸、凹模对初始的零件结构进行拉深模拟,图3所示为有限元分析模型。在拉深过程中,凸模向下运动,压边圈随之压紧坯料,凸模继续下移将坯料拉深至最终状态。

近日,中农控股召开大事业部成立暨绩效方案说明动员大会,中农集团党委副书记、监事会主席兼中农控股监事会主席李宪宾,中农控股副总经理、原料肥事业部总经理王蓓出席了此次会议。

2.3 坯料形状的确定

坯料形状的设计对薄板拉深成形性能的影响明显,合理的坯料外形有助于改善拉深过程中零件的应力应变分布,提高拉深极限,零件厚度变化均匀,成形质量高

。

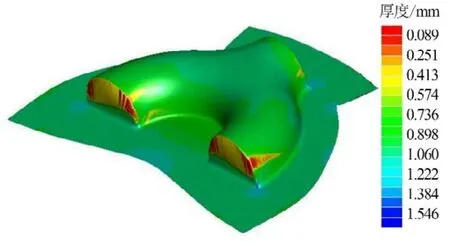

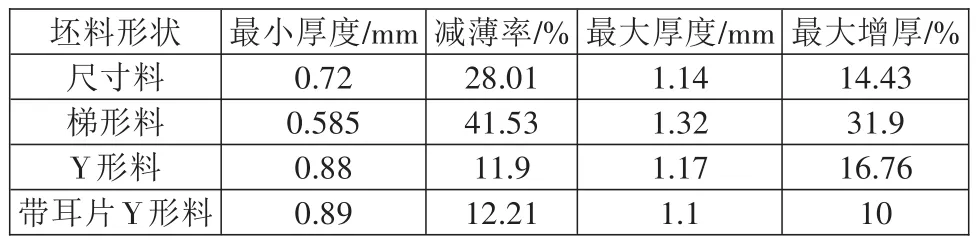

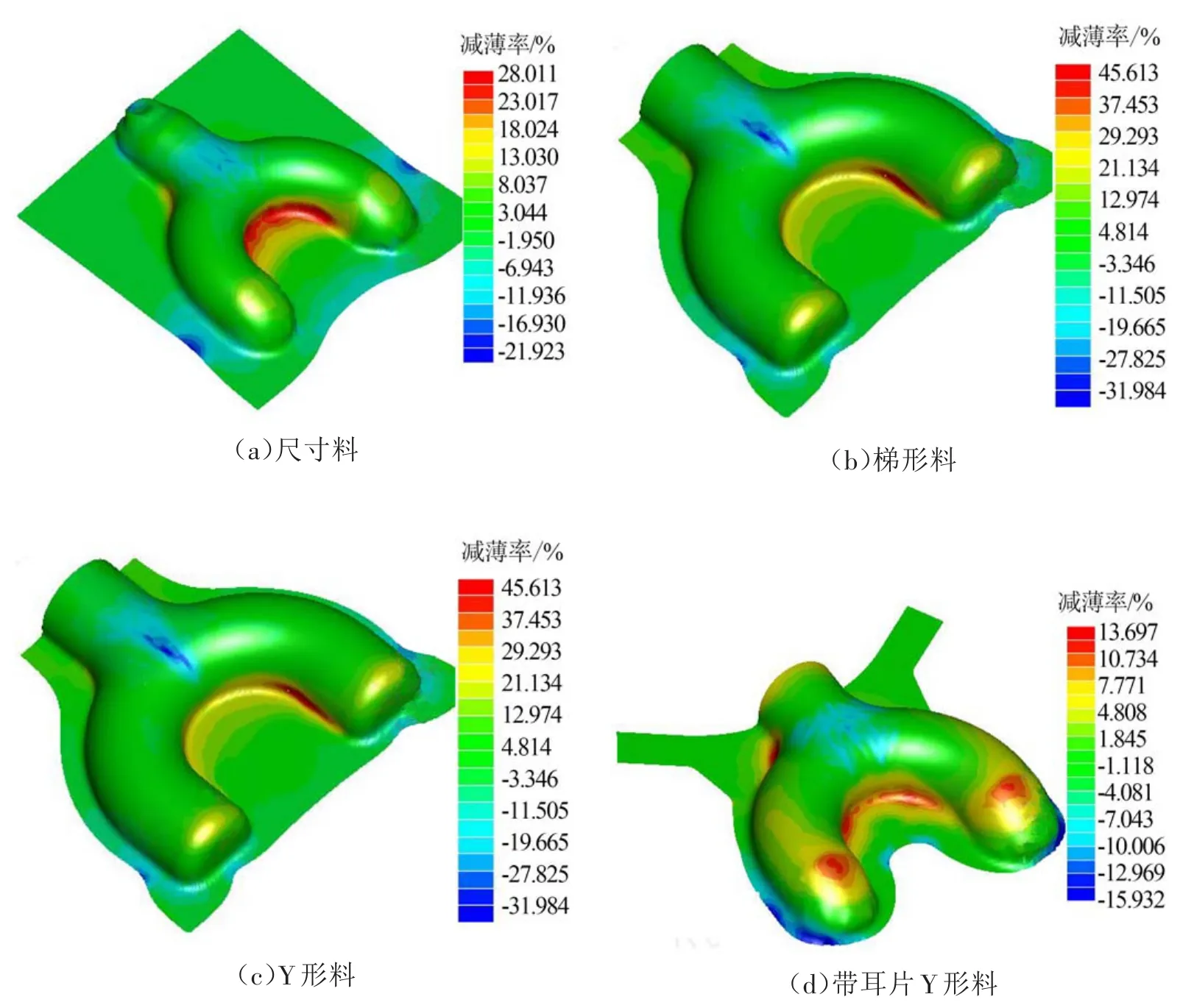

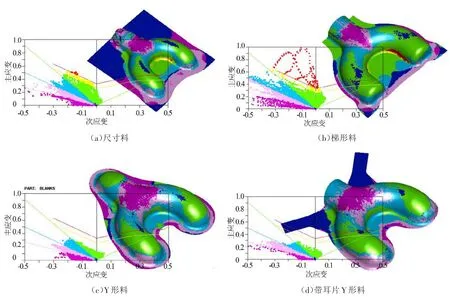

2.5.1 拉深筋结构

从图6、图7所示结果可看出零件的坯料形状对拉深成形的影响显著,表1所示为不同形状拉深成形过程中材料的减薄与增厚情况,权衡各坯料减薄及增厚百分率,Y形、带耳片Y形的拉深较安全,缓解了材料开裂的问题,最大减薄率仅为12%,符合拉深成形厚度变化要求。

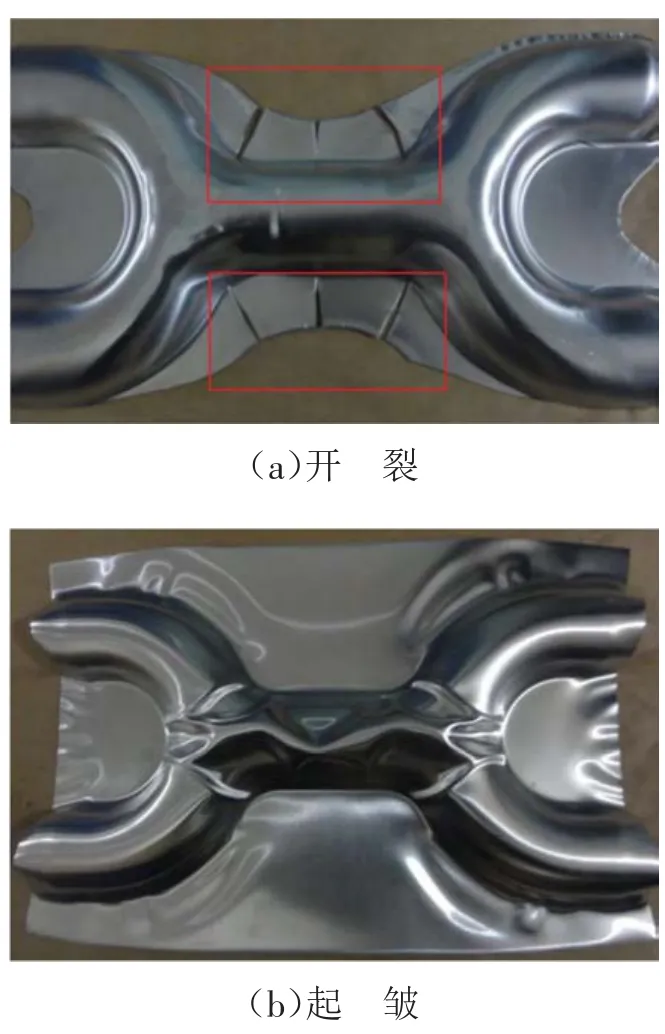

从图4、图5可以看出,对于传统的封闭式拉深成形,虽能限制中部区域的起皱,但端头出现裂纹,且5A02铝合金延伸率低,导致在拉深过程中抵抗断裂能力较差,增加了薄壁三通管的成形难度。因此,成形该零件需要在断裂区减小压边力,而起皱区增加压边力,力的相互矛盾造成常规的模具无法满足零件的自动化生产需求。

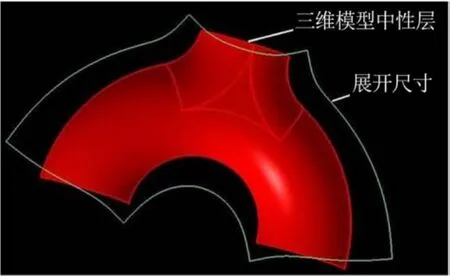

2.4 优化坯料尺寸

由上述模拟可以看出,合理的坯料外形可以有效改善拉深过程中零件的应力、应变分布,提高拉深成形极限,使零件厚度变化均匀,提高零件的成形质量

。该三通半管结构特殊,按常规的公式及经验展开坯料尺寸准确性差,因此先用DYNAFORM有限元软件的MSTEP功能——坯料边线自动优化所计算的三通管坯料尺寸为优化依据,通过提取三维模型中性层,对其进行一步展开求解,如图8所示。

利用MSTEP求解的坯料尺寸,端头处进行工艺补充,对其进行拉深成形模拟。经过不断优化,最终得到最佳的坯料展开尺寸,如图9所示。

(4)采用补汽阀倒抽蒸汽作为0号高压加热器高压汽源,不影响汽轮机本体结构,回热系统优化方案技术风险较低。

2.5 新型复合模结构设计

拉深成形过程中影响回弹的因素较多,如拉深筋布置、模具零件形状、压边力大小、材料特性及摩擦接触等。结合以往成形方法的特点,依据凸、凹模型面、计算的坯料形状及一般工装结构等,设计一种内置有压紧防皱机构的复合模。

该零件曲面复杂,过多的坯料余量会加大放边难度,且增加了成形后的切割工作量及难度;而坯料尺寸过小会导致局部缺料,因此其成形关键是要考虑收放边对成形的影响,在放边位置适当增加补偿余量,在满足零件设计要求的情况下尽量减小坯料的尺寸。初步设计4种坯料外形,分别为:尺寸料、梯形料、Y形料、带耳片Y形料。结合封闭式拉深成形模拟结果,端口部位厚度减薄严重导致材料开裂,在尺寸料、Y形料、带耳片Y形料3种外形的端部进行优化,设计抛物线结构以减小此处板料的轴向力。分别对其进行仿真模拟,确定三通管最佳坯料外形结构。

模具中增加拉深筋结构,其作用在于增大板料向凹模内流动时的阻力,可以改善板料在压边圈与凹模间的流动状态,使板料各部分的金属流动更均匀,如图10所示,凹处圆角减薄率有所减小,褶皱也有所减少。使用拉深筋结构虽然可以增大板料在凹模的拉应力来克服切向受压而起皱,但随着拉应力的增大,板料在危险截面断裂的可能性增大,因此,在拉深筋的设计中要兼顾起皱、开裂的限制条件

。将拉深筋设置在压边圈上,拉深筋槽设置在凹模上,也对板料起定位作用。

新公司运行后,在战略方面会有一些调整。首先,我们希望作为水应用领域的专家,在工艺设计、整体方案的提供上总结很多经验,力争从设备供应商转变为解决方案供应商。为此,公司早在两年前就已经开始了准备工作,在中国建立了水处理解决方案技术队伍,现在完全可以按照客户不同需求及给水、排水达标需求,为客户定制其所需要的解决方案,实际上这也是我们整个技术的延续。

两个男人一块来买东西,也许有点触目,不但可能引起司机的注意,甚至于他在阁楼上看见了也犯疑心,拖延着不下来。略一僵持就不对了。想必他们不会进来,还是在门口拦截。那就更难扣准时间了,又不能跑过来,跑步声马上会唤起司机的注意。——只带一个司机,可能兼任保镖。

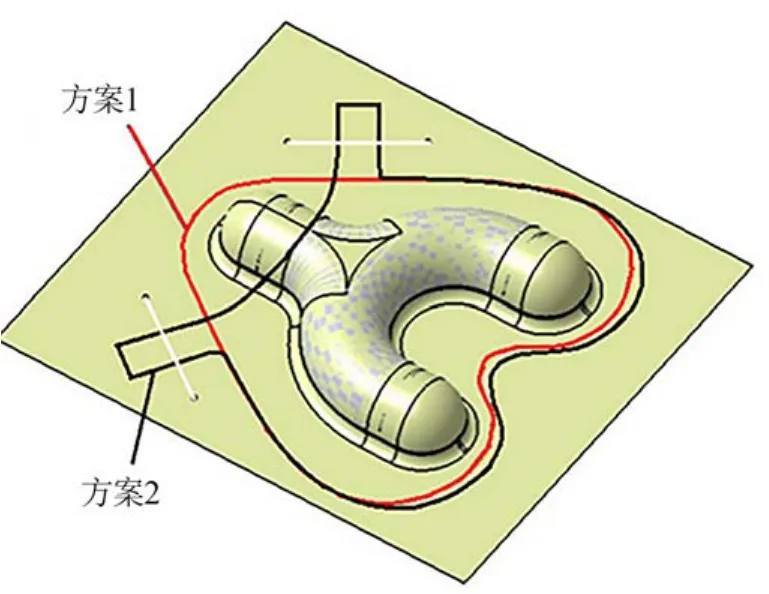

结合以上模拟分析,在6 500 kN压力机上进行拉深试验。采用方案1(见图12)拉深后得到零件如图13所示,零件出现严重开裂及边缘法兰大面积起皱现象,与模拟情况一致,零件在圆角处容易出现裂纹。随着拉深深度的增加,三通半管拐角区板料增厚,板料流入凹模阻力增大,已成形板料紧贴在凸模上,所受拉应力不再增加;而在凹模圆角区,坯料则处于悬空状态,所受到的拉应力较大,所以该处容易拉断。导致零件开裂也可能是坯料摆放位置不当、压边力不足或润滑不到位等因素。

模拟结果显示零件上三角形区域易起皱,因此模具中设置三角形弹性顶件,其作用在于拉深过程中,凸模下压最后15 mm时防止褶皱堆积而无法修正导致成形零件报废。

实际生产中,该类零件一般采用落压成形的工艺方法,但成形后需切割大量的余量,且变形严重,零件质量差;而弯曲成形又会导致零件形成无法修正的褶皱

。依据零件形状特点及经验考虑对其进行拉深成形的对拉,但效果仍不佳,依然会开裂及起皱,如图2所示。因此,先对其进行数值模拟,分析成形过程中可能出现起皱、开裂的位置,不断优化坯料外形,并设计一种能预先压紧坯料中部易起皱区域的复合模结构。

3 试验验证

3.1 拉深试验

2.5.2 顶件装置

采用方案2的坯料形式,在图14所示的模具上进行拉深试验,在凹模圆角部位涂抹一定的润滑油,减小与压边圈和坯料接触面上的摩擦,得到了合格的拉深预成形零件。

3.2 校形

拉深预成形后,将零件在配套胎内进行液压校形,解决零件拉深回弹导致局部外形不贴合的问题,最后按胎线切割零件外形并手工修正,最终得到了符合要求的合格零件,如图15所示。

总之,在建筑建设中质量和安全是两个至关重要的方面,对质量安全展开严格的监督,让建筑的建设符合各方面的要求,促进建筑业的整体发展,需要监管人员明确自身的责任,做好各方面的检查和监督工作,保证监督的高质量运行。

采用生物统计学SPSS19.0软件对本次试验记录到的统计数据进行处理,剂量资料以(±s)表示,采用t检验;计数资料以相对数(%)表示,采用卡方检验。以P<0.05为差异有统计学意义。

4 结束语

以有限元法为基础的数值模拟技术,为三通半管拉深成形技术的研究提供了新途径,可以提前预测零件投产后可能出现的起皱、开裂等趋势;以便从零件结构、模具结构、工艺方案等方面改进,采取适当措施人为干预尽量避免缺陷的产生,达到缩短试制周期、减少费用的目的。针对薄壁三通半管拉深成形研究结合试验形成结论如下。

(1)对于薄壁三通半管拉深成形技术,零件端头处工艺补充面的构建对开裂与防皱有较大影响,以抛物线形状为宜,且随着补充面曲率的加大,内侧放边区开裂随之增加,而中部起皱风险随之减少。

(2)展开坯料形状的选择对成形过程中缓解其开裂与起皱也十分重要,合理的展开形状可优化压边阻力的分布,使其变形朝有利方向进行,增加操作的可靠性。

(3)合适的模具结构可以优化拉深成形效果,其中可变阻力拉深筋及随形支撑辅助防皱装置对缓解中部区域起皱有效。

[1]冯苏乐,徐永超,赵 淘,等.液压复合成形技术在三通件上的应用[J].锻压技术,2018,43(1):72-77.

[2]ABBASSI F,AHMAD F,GULZAR S,et al.Design of T-shaped tube hydroforming using finite element and artificial neural network modeling[J].Journal of Mechanical Science and Technology,2020,34(3):1129-1138.

[3]李靖谊,王化明,张中元.弯曲半管橡皮成形工艺过程数值模拟研究[J].计算力学学报,2003(1):43-48.

[4]胡 捷,郭青苗,李德富,等.大直径5A02铝合金薄壁管材生产工艺的研究[J].锻压技术,2011,36(1):65-68.

[5]王 鹏.薄壁管弯曲成形极限数值模拟及成形参数优化[D].哈尔滨:哈尔滨理工大学,2016:29-33.

[6]何留洋,贾向东,袁荣娟,等.高温变形条件下5A02铝合金的塑性形性能[J].稀有金属材料与工程,2020,49(7):2189-2197.

[7]曹建国,傅 建,彭必友.材料成形过程数值模拟[M].北京:化学工业出版社,2009:83-105.

[8]陈 伟,梁海成,王忠堂,等.坯料外形对镁合金矩形盒拉深成形的影响[J].有色金属加工,2006(2):30-33,37.

[9]白 颖,李善良,段嘉庆,等.拉深成形过程中不规则楔形深腔件的缺陷控制[J].锻压技术,2019(10):49-55.

[10]王永喆,吴佳璐,张华伟.轧制差厚板盒形件充液拉深成形工艺参数研究[J].塑性工程学报,2021,28(3):17-23.

[11]邓沛然,宣守强,王苏静.6061高强度铝合金拉深工艺参数优化[J].模具工业,2021,47(2):6-10.

[12]CUI X L,WANG X S,YUAN S J.Effects of mechanical property parameters on wrinkling behavior of thin-walled tubes in hydroforming process[J].The International Journal of Advanced Manufacturing Technology,2019,100:230-255.

[13]REZA S,ZACHARY P.Finite element moseling of superplastic forming using analytical contact surface[C]//Proceedings of the 1997 international conference on superplasticity in advanced materials,Bangalore,Insia,1997:719-728.

[14]贾春莉,张杰刚,张玉强,等.基于PAM-STAMP三通半管拉深成形工艺的模拟[J].热加工工艺,2012,41(3):95-99.

[15]李巧敏,李 旭,柳玉起,等.拉深筋对金属板材成形极限的影响[J].锻压技术,2021,46(9):184-189.