模具内智能微调及监测级进模设计

0 引 言

目前国内镀金弹片类零件普遍为模具内人工机械式微调结构,线外单件人工检测,较少数企业设计了模具外自动检测,但此类零件弹臂要求高,人工调节耗时较长,零件检测时间与生产准备时间长、生产效率低。

镀金弹片为接触式零件,针对生产批量大、尺寸精度、弹臂高度及弹力要求高等特点,需要巧妙设计模具结构才能满足批量生产,提高生产效率的同时保证零件质量稳定。现以镀金弹片为例,介绍其冲模的设计方法,通过设计模具内智能微调及监测机构,提高生产效率,保证零件质量稳定可靠,同时对模具设计难点进行了分析,提出了解决办法。

1 零件分析

图1所示为接触类镀金弹片的三维结构及尺寸,材料为SUS301 FH,料厚为0.10 mm,圆弧部分为接触和导电部位,为了满足导电性,圆弧处局部镀金,外形公差±0.05 mm。零件成形的难点主要为弹臂处有弹力要求,弹臂处弹力随着压缩量的增加有增大的趋势,且须满足0.4 N≤弹力≤0.7 N。弹力测量要求:弹力≥0.4 N(臂高压缩至1.3 mm);弹力≤0.7 N(臂高压缩至0.9 mm),如图2所示,测量压缩0~50次,弹力均满足要求。

隐喻指用一种事物暗喻另一种事物,暗示二者之间存在相似性或类推性。它的本质是用一种事物和经验理解另一种事物和经验,应然地,喻体往往是具体、生动的常见事物或形象,这样才能发挥它辅助理解本体的功能。教师在教学中常常穿插着隐喻,这种妙趣横生的词语能让学生迅速理解和掌握知识点,并且产生体验的共鸣。

此类零件材料厚度有波动且材料硬度区间较大,导致弹片高度变化较大,不易控制尺寸精度,为了满足弹力性能,零件高度尺寸(

=1.85 mm)的波动范围必须控制在±0.03mm,模具须具备在其内实时监测并根据检测数据进行分析和调整以满足生产质量和生产效率要求,因此,设计了精密级进模及模具内设计智能调整、监测机构来保证零件合格,保障模具顺利生产。

2 零件成形工艺分析

2.1 零件工艺流程

验证PUs存在时算法的有效性.为了避免拓扑不均匀,加大SUs的部署数量.图12为N=80,L=6,M=3时,不同算法平均传输速率对比.从图中可知,CIDG算法有全局信息的优势,与PUs是零冲突,信道收益最高,但选择信道始终随PUs不断变化,信道切换成本高.SLG算法借助少量交互,博弈过程中不断减少PUs使用相对频繁信道的选择概率,尽可能避免冲突,仍然能够获接近CIDG算法的传输速率,验证了其在PUs存在时的有效性.

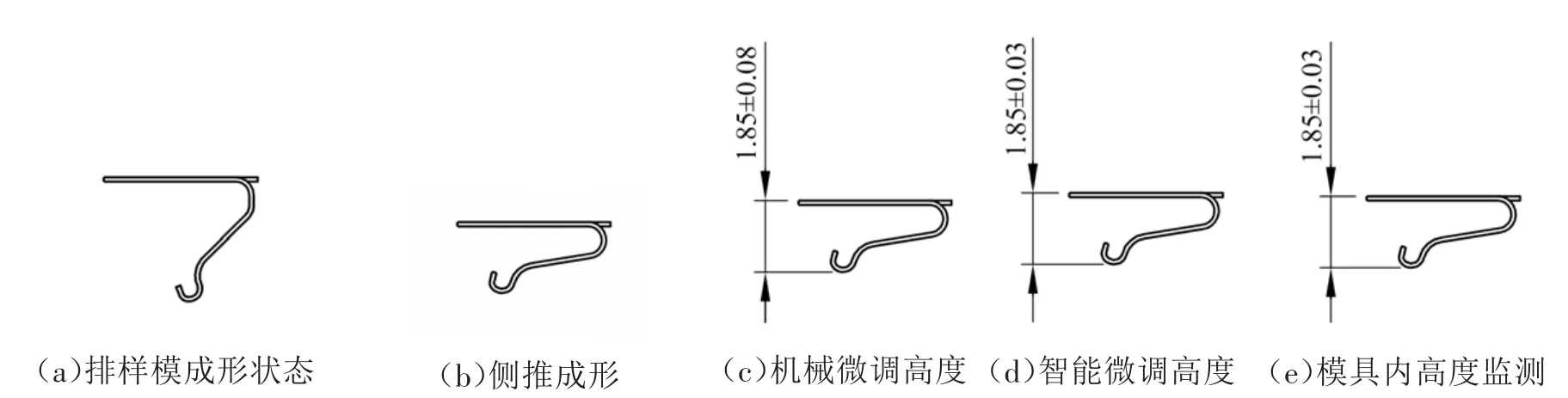

当排样上的零件经过在线监测工位时,首先进行检测,如果检测的弹臂高度在公差范围(1.85±0.03)mm,则进行正常的冲压,对检测的弹臂高度超过(1.85±0.03)mm,则进行单件切除;同时监测机构根据检测结果,信号会反馈到前工位进行智能微调,智能微调始终按照1.85 mm进行趋势性调节,循环往复进行臂高动态调整,如图8所示。

2.2 零件成形方案分析

弯曲模排样方案如图3所示,成形工艺包括:①冲导正孔;②第1次弯曲成形;③第1次弯曲整形;④第2次弯曲成形;⑤第3次弯曲成形;⑥第4次弯曲成形;⑦保护脚成形。为保证零件的成形可靠,排样设计时采用双边载体并且每个工步安排导正销导正,采用多步卷圆预成形方式;为方便后工序镀金,排样设计保护脚,防止镀金后材料卷料流转时导致弹臂变形。

排样方案分析:①镀金后的材料进入第2副模具首先进行冲裁、抽芯切载体、冲侧刃、冲外形,同时满足尺寸公差;②多个工位逐步成形弹臂形状,通过模具手动机械式微调弹臂高度,将弹臂高度事先调整到公差范围(1.85±0.03)mm;③智能微调与监测工位:结合CAE分析,零件成形后,尺寸回弹0.117 mm,不同批次材料厚度波动0.01 mm,受材料性能的影响,弹臂高度不能满足(1.85±0.03)mm的要求,为稳定控制弹臂高度,模具内设计了智能微调及监测机构,当检测弹片臂高远离1.85 mm时,信号会自动传输到前工位智能微调机构,进行臂高动态调整;④单件计数切除工位:当检测某些零件尺寸超过(1.85±0.03)mm时,通过机床自动计数,气缸驱动切断凸模将不合格零件切除。

2.3 第1副模具(弯曲模)排样设计

根据零件的纹向要求和冲压方向要求,确定了冲压工艺的总体方向。因零件有镀金要求,且镀金面要求为A级,需要2副模具。第1副模具为排样成形,成形后的弹臂区域镀金;第2副模具逐步冲压最终成形,第2副模具不再成形零件电镀区域的形状,避免镀金区域出现擦伤导致外观或通电不良。

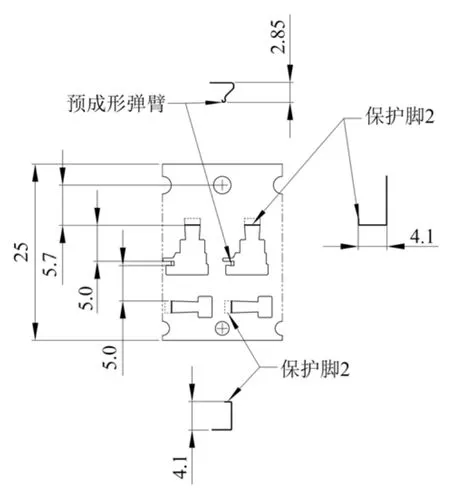

弯曲模成形后的排样状态如图4所示。为满足镀金的要求,2个保护脚与弹臂镀金位置保留了5 mm以上的空间,弹臂预成形高度为2.85 mm。为保证卷料过程和流转过程中弹臂不变形,2个保护脚高度为4.1 mm。综合上述要求,排样料宽确定为25 mm。

2.4 第2副模具(成形模)排样设计

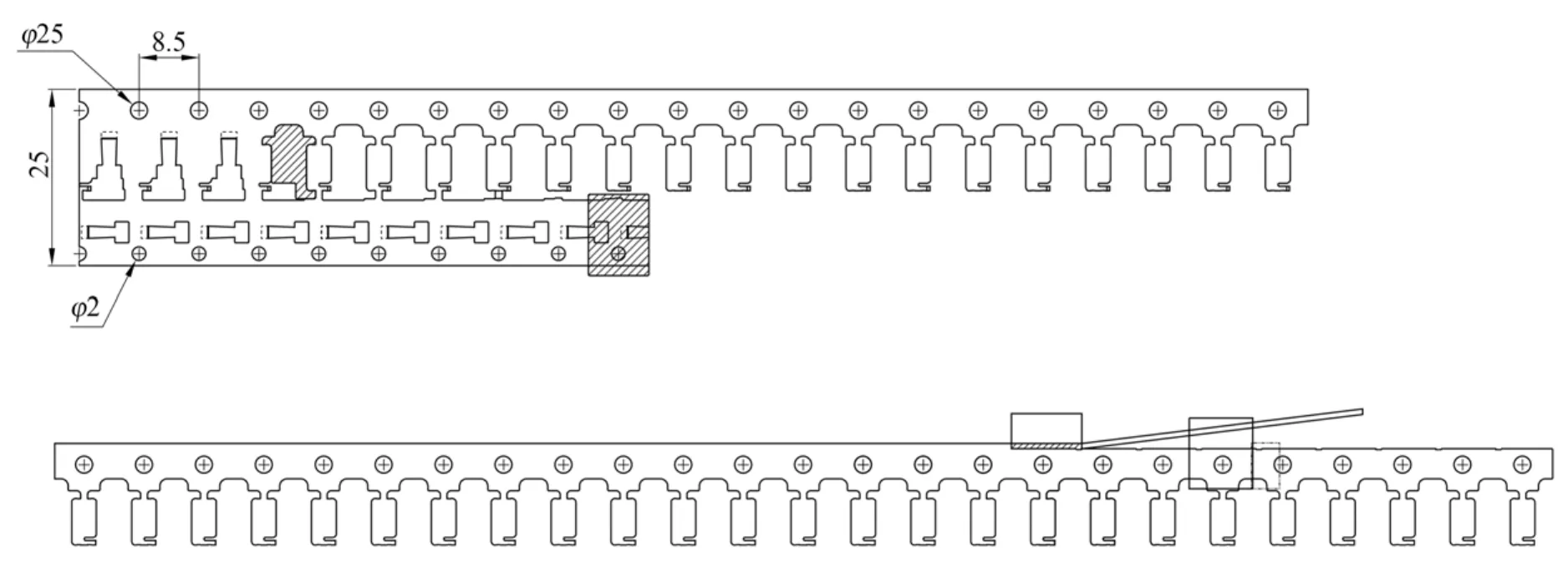

成形模排样方案如图5所示,成形工艺为:①冲裁;②抽芯切断载体;③冲废料;④侧推成形;⑤机械式微调高度;⑥智能微调高度;⑦模具内高度检测;⑧单件计数落料切除不合格品;⑨分料;⑩五连体切断。零件关键工位分解如图6所示。

为保证电镀时材料有足够的强度,防止材料变形,第1副模具(排样模)先冲弹臂四周,然后预成形弹臂,并保证弹臂一定的高度,便于镀金,同时在第1副上成形2个保护脚,防止电镀后材料卷料和流转时弹臂变形。排样成形电镀后,第2副模具再冲零件其余区域并最终成形,结合以往类似弹臂高度的不稳定性,难以达到高度公差范围±0.03 mm,增加模具内智能微调及监测机构,以保证零件弹臂高度(1.85±0.03)mm,同时满足弹力功能性要求。

3 成形模结构及主要特点

成形模结构如图7所示,模具采用后侧精密三导柱滚珠导向模架,以便于中间模板的拆装。为保证模具的导向精度和装配精度,固定板、卸料板、凹模板采用4根滚动小导柱导向。在结构上保证模具拆卸方便利于修模,模具整体设计为子模结构,同时采用了上装弹簧结构,且凸模采用压板快换结构,凸模与卸料板导向间隙为0.005 mm。

结合零件镀金的特殊要求和成形难度等因素,成形工艺流程为:排样成形—排样清洗—零件弹臂镀金—冲废料、成形—模具内智能微调—在线监测—单件计数落料切除不合格品—五连体零件计数切断—贴膜—单件落料。以下重点介绍模具成形及模具内智能微调及监测。

4 模具内智能微调及监测机构主要特点

4.1 模具内智能微调及监测的工作过程

负压吸引器:在手术过程中每个手术室都配有负压吸引装置利用负压吸引来吸除烟雾是手术中常用的去除烟雾的方法之一。吸引器主要用来吸引血与大量液体等,同时也用来吸电外科器械产生的烟雾,但是实际操作时并不是很理想,但是效果如何并不为人知,只是直觉上觉得有效。自从使用自制吸烟装置在手术腔镜应用得到大家一致好评。

智能模具控制器应用的意义:①模具自动调整,省去线下调整时间和上下模具时间;②实现了全自动化生产,智能调整功能;③在线监测实现了不停机生产,有效提升效率;④当模具异常时,尺寸波动变大,即时报警停机,杜绝大批量不良品的出现和模具严重损坏的情况。

4.2 检测数据控制器控制原理

图10所示为智能模具控制器,在线实时监控,控制器计算检测数据与1.85 mm的偏差,通过计算机尺寸数据的收集与分析,控制系统自动计算尺寸偏差量与伺服电机调节量的对应关系,确保调整有效,通过信号驱动凸模始终按照设定值1.85 mm进行趋势性调节。

模具内自动微调及监测三维结构如图9所示,模具内置自动升降凸模调节零件臂高,自动升降凸模通过旋转升降机构与伺服电机连接,后工位的线激光尺寸检测传感器实时检测零件尺寸,检测信号传输给伺服电机,伺服电机通过脉冲信号控制旋转升降机构,实现了凸模升降运动,从而实现了零件的臂高调整。

那时正是栀子花盛开的时节,在学校的工艺教室与美术教室之间,沿路绽放栀子花。花朵约掌心大小,花形非常优雅。

5 试制过程及关键技术问题的解决

(1)检测设备的选取。采用线激光检测方式替代点激光方式,检测精度可达0.001 mm;能准确捕捉零件圆弧面的最高点,从而准确测量弹片臂高尺寸,为自动微调提供了准确数据。

(2)解决机床震动对模具内线激光检测的影响:①机床的选择:选择稳定性高、减震效果好的机床;②零件的定位:零件外形平面精定位,防止在震动过程中位置偏移造成检测数据失真;③检测的时机:在生产过程中,模具闭模状态下进行检测,检测机构和零件的位置是相对静止关系;④冲压速度的验证:当冲压速度为120次/min时,模具内零件检测的精度为0.013 mm;当冲压速度为80~90次/min时,模具内零件检测的精度为0.005 mm(以上验证结果通过模具内自动检测的零件数据和检验室高精度检测设备对标得出);⑤考虑零件成形过程管控尺寸(1.85±0.03)mm公差带为0.06 mm,结合生产效率和产能的要求,选择冲压速度为90次/min。

是对x1的估计,即对x中与y相关部分的估计,对y的线性变换不可能估计与y不相关的部分x2.所以由y估计x的误差矢量包含了x1部分的估计误差和x2部分,当相关部分完全抵消时,误差e与y不相关,这是x的最小均方误差估计,也是x的最佳线性估计.

6 结束语

通过对接触类镀金弹片的分析,制定了冲压工艺并完成了模具结构的设计,针对零件要求高、有弹力要求等特点,设计了模具内智能微调、在线检测的级进模。该模具投入生产后,每月平均产能80~100万只零件,冲压速度为90次/min,模具结构稳定可靠,维修方便,满足批量生产需求。同时,该模具实现了模具内智能微调和监测,节省了人力物力,降低了生产成本,提高了生产效率、保证了零件成形质量,符合自动化、少人化生产发展的思路及方向。

[1]王孝培.实用冲压技术手册[M].北京:机械工业出版社,2011:17-19.

[2]丁颜斌.最新冲压新工艺新技术与冲模设计图集及典型疑难实例应用手册[M].北京:中国科技文化出版社,2006:849-853.

[3]马维铁,刘 强,张慧玲,等.8工位冲裁弯曲级进模设计[J].模具工业,2009,35(2):13-16.

[4]向 玲.连续弯曲成形模设计[J].模具工业,2012,38(12):30-31.

[5]金龙建,刘美玲,金龙周,等.L形支架弯曲模设计[J].模具工业,2015,41(9):13-15.