基于数值模拟的翻边带筋肋板弯曲成形工艺研究

0 引 言

翻边带筋肋板是支撑飞机机翼上、下翼蒙皮的关键钣金构件,其主要由腹板及侧面设置有加强筋的翻边构成。目前该类零件采用弯曲模成形零件翻边(含加强筋),后续辅以切边、冲孔、内孔翻边、校正等工序成形。其中,弯曲成形是决定该零件能否顺利成形的关键工序。据现场统计,该类零件弯曲成形合格率不足30%,缺陷形式主要为加强筋处翻边根部及加强筋顶部边缘开裂。翻边带筋肋板零件的生产进度难以保障,是影响该飞机部件装配交付的瓶颈问题。

与常规弯曲成形不同,该类肋板零件成形时加强筋处受力复杂,为弯曲-拉深复合成形过程,仅通过理论分析及经验难以判定材料流动状态。近年来,国内多利用有限元仿真模拟复杂成形过程,预测开裂、起皱、回弹等成形缺陷,优化工艺方案,缩短了试模周期,提高了零件成形质量

。现以典型翻边带筋肋板零件为研究对象,基于数值模拟并结合试验研究了加强筋处凹模结构形式、凸模与凹模间隙及毛坯形状对弯曲成形的影响规律,优化工艺参数,解决了肋板零件弯曲成形破裂问题。

企业财务会计工作较为敏感企业复杂程度较高,若工作人员的职业道德素质较低,就很可能在工作过程中为一己之私而采取违规违法操作,从而造成财务会计信息失真而产生较大风险。而职业道德素质欠缺的财务管理人员为一己之私,则可能会利用自身职务便利进行擅自篡改财务报表等不法行为,从而造成财务会计信息失真,对企业的健康稳定发展带来非常大的不良影响。

1 零件工艺分析

图1所示为某机型中结构复杂、成形难度大的翻边带加强筋肋板零件。零件材料为铝合金LY12-M,厚度

为2 mm,内侧圆角

为4 mm,翻边高度

为24.2 mm(加强筋处设计有切口)。隔板上翻边加强筋有4种类型,其俯视结构如图2所示。加强筋Ⅰ及加强筋Ⅱ结构相似呈对称分布,一侧深度为19.5 mm,另一侧深度为15 mm。加强筋Ⅲ及加强筋Ⅳ均为半圆形,半径分别为

15 mm和

18 mm。

③不同职称医护工作者职业认同程度具有差异性。其中副主任医师及以上职称的医护工作者职业认同程度高于其他职称医护工作者;护士职称越高认同程度越低,而医生职称越高认同程度越高。调查结果显示,医生与护士职业认同问卷得分没有显著性差异,所以并不能断定医生职业认同程度高于护士。

2 数值模拟及工艺优化

2.1 建立有限元模型

基于PAM-STAMP 2G建立零件弯曲成形仿真有限元模型。建模时,在软件CATIA中建立凸模、凹模、顶件器、坯料的几何模型并以igs扩展名文件导入仿真软件中。为减少计算时间,将凸模、凹模、顶件器设置为刚体,坯料设置为变形体。毛坯的网格划分采用自适应网格优化法:在计算初期,使用较粗的单元网格,随着计算的逐步进行,在某些需要更细密网格描述的区域,将网格进一步划分,以尽可能小的计算耗费获得更好的计算结果

。有限元模型中,摩擦模型选用经典库伦摩擦,凸模、凹模、顶件器与坯料之间的摩擦系数

均设置为0.12,建立的有限元模型如图3所示。

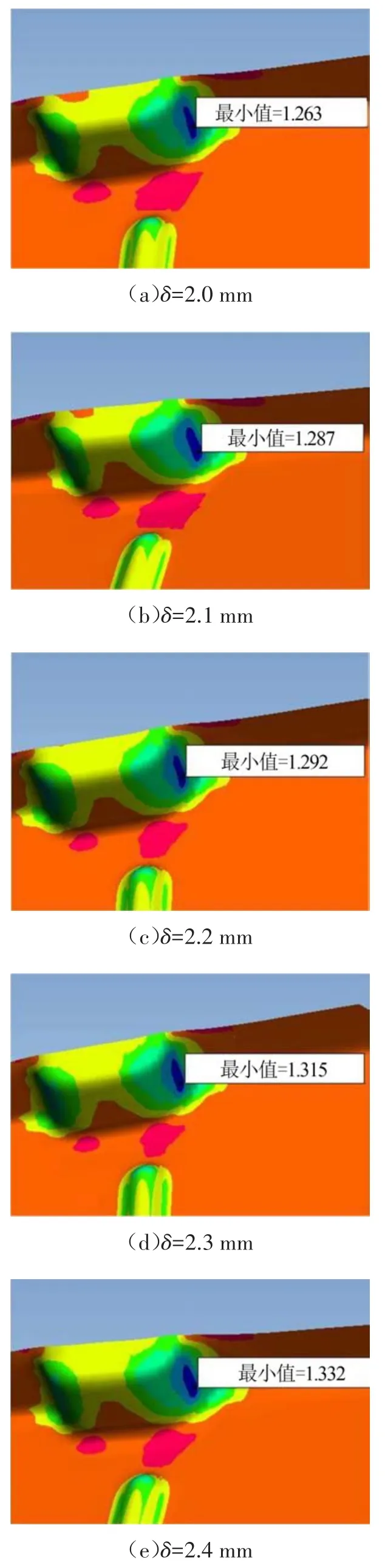

2.2 优化加强筋处凹模结构

由上述分析可知减薄最大区域为翻边加强筋Ⅰ根部区域,因此重点研究凸、凹模间隙对该区域的影响。图7所示为不同间隙条件下成形零件加强筋Ⅰ根部区域的厚度分布云图。由图7可知,随着凸、凹模间隙增大,减薄情况略有改善。但考虑零件腹板尺寸精度公差及后续加工工序要求,通过钳工打磨的方式将原模具凸、凹模间隙

由2.0 mm返修为2.3 mm。

2.3 确定加强筋处凸模与凹模间隙

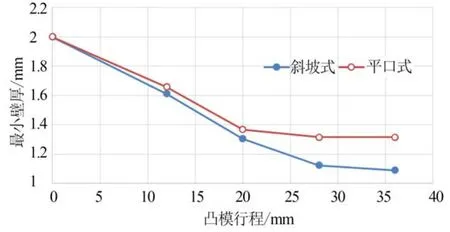

由于零件翻边加强筋处设有切口,加强筋处凹模结构多采用原成形方案中随切口形状设计的斜坡式结构和拟采用的平口式结构,如图4所示,以下分别通过数值模拟对2种设计方案的成形效果进行分析。图5所示为2种凹模结构方案成形零件的厚度分布云图。由图5可知,零件最大减薄区域位于加强筋Ⅰ、Ⅱ较深一侧的翻边根部。由于加强筋Ⅰ、Ⅱ结构相似,以下仅对加强筋Ⅰ区域进行分析。斜坡式方案零件最小厚度为1.091 mm,最大减薄率45.5%;平口式方案最小厚度为1.315 mm,最大减薄率34.2%。图6所示为不同弯曲阶段2种方案加强筋Ⅰ区域的厚度对比,弯曲变形中的各个阶段,斜坡式方案的零件厚度均小于平口式方案零件的最小厚度。由以上可知,斜坡式凹模结构弯曲成形时不利于材料向加强筋处翻边根部转移,无法有效抑制零件加强筋处翻边根部快速减薄导致的内部开裂,平口式凹模结构优于斜坡式凹模结构。

特色产业集群具有文化和资源的地域根植性,是一个地方内生形成的生产聚集,具有较强的生命力。因此,返乡农民工创业集群的建构要基于地方特色产业,加强与科研机构、高校、企业等其他主体的协同发展。首先,针对返乡创业农民工群体,政府应鼓励支持返乡创业群体和企业建设农业产业技术创新战略联盟,引导返乡创业群体资金向地方特色资源合理投向,带动和支持返乡创业群体依托地方性特色产业的产业链创业发展。其次,特色产业集群的演化需要返乡农民工的深度挖掘,整合政府、企业、社会等多方资源,如结合地方特色产业引入新的技术和资源,创新组织形式,完善交易制度等措施。

2.4 优化坯料形状

图9所示分别为采用3种坯料模拟时零件加强筋Ⅰ处厚度分布情况,坯料缺口降低了变形区材料的流动阻力,有利于材料向翻边根部转移。当坯料缺口较浅时,翻边根部减薄略有改善,但此时缺口边缘位置已出现严重减薄现象;当坯料缺口较深时,翻边根部减薄有明显改善,但是缺口边缘减薄更剧烈。

坯料形状影响变形区材料的流动阻力,直接影响成形结果

。零件弯曲成形主要变形区位于加强筋区域,尤其以加强筋Ⅰ处最为复杂。该区域可以通过在坯料相应位置开缺口改善加强筋处翻边根部的减薄情况。如图8所示,依据经验设计3种坯料,其特征为1#坯料加强筋Ⅰ处无缺口,2#坯料加强筋Ⅰ处设置较浅缺口,3#坯料加强筋Ⅰ处设置较深缺口。

如图10所示,现场试模也表明采用带缺口坯料时,缺口边缘减薄产生的裂纹易扩展至零件有效区域,导致零件报废。为了得到合理的缺口形状及尺寸,坯料需反复调试,影响生产进度,增加试模成本。由于飞机零件多品种、小批量的特点,零件数量少,生产周期短,不考虑最优成形效果,生产中一般直接采用不开缺口或较保守缺口的坯料进行成形。

3 工艺验证试验

基于以上研究返修模具并修改下料形状后,在3 000 kN液压机上进行试模。第一次试模时由于凸、凹模间隙打磨不合理,零件加强筋Ⅰ根部开裂。后续经二次打磨并经测量臂检测合格后,再次进行试模,成形合格零件,如图11所示。

4 结束语

由于飞机零件多品种、小批量的特点且随着大量科研型验证机的研制,生产周期愈发短,相比于汽车行业,飞机主机厂传统的模具设计多依赖于技术人员的经验。翻边带筋肋板弯曲成形时加强筋处变形复杂,前期基于经验设计的模具成形的零件合格率低,影响了零件的交付进度。后期采用有限元仿真对成形过程进行定性、定量分析,减少了试模成本、缩短了试模周期。研究表明,凹模翻边加强筋处采用平口式结构及增大凸、凹模间隙能有效避免危险区域的过度减薄;合理的坯料缺口有利于材料向翻边加强筋根部流动,但口部开裂对缺口尺寸较敏感,口部裂纹容易扩展至零件有效区域而导致零件报废。然而,平口式结构优于斜坡式结构的理论依据还需进一步探讨。

[1]孟凡芳,徐 凯,宋 慧,等.基于CAD/CAE的汽车覆盖件拉延模设计[J].锻压技术,2017,42(1):98-101.

[2]张 超,李 萍,曹婷婷,等.汽车后座椅横梁冲压成形过程的数值模拟[J].精密成形工程,2010,2(3):27-31.

[3]李春友.基于AutoForm的加强板冲压工艺仿真与优化设计[J].热加工工艺,2013,42(3):90-93.

[4]翁茂荣,李 强,曹淼龙.汽车前地板单动拉延成形工艺分析与数值模拟[J].锻压技术,2015,40(5):48-51.

[5]陆静易,彭文虎,刘 振,等.主应变分析在成形零件边部开裂中的应用[J].模具工业,2021,47(2):36-38.

[6]李泷杲,王书恒,徐 岩.金属板料成形有限元模拟基础——PAMSTAMP2G(Autostamp)[M].北京:北京航空航天大学出版社,2008:41-44.

[7]郎利辉,王永铭,谢亚苏,等.某铝合金异形盒形件充液成形坯料形状优化[J].精密成形工程,2013,5(3):19-23.

[8]肖良红,罗慧娜,向俊仲,等.基于AutoForm的轿车行李箱内板成形工艺优化[J].锻压技术,2014,39(6):60-64.