基于网格应变技术的后轮罩冲压开裂原因分析及改进措施

0 引 言

由于车身造型的需要及与其他零件的连接匹配,大多数汽车冲压件是由连续复杂的空间曲面构成,在成形时须应用拉深、翻边、胀形、弯曲等多种工艺,应力和应变分布也不均匀。在结构复杂的汽车零件冲压成形时,应协调各部分材料的变形均匀性,既要保证变形量小的区域材料不发生弹性畸变,成形后零件有足够的刚度,又要保证零件最大变形区的变形量不超过材料的极限变形程度,避免材料开裂

。

研究和评价材料成形性能的方法和试验较多,相对于通常使用的力学性能及杯突值,成形极限图可以较好地反映材料的极限变形能力,定量衡量钢板冲压成形性能的好坏

。对具体冲压零件成形后的应变进行测试和分析,得到零件表面应变分布情况,将应变分布点放在该材料的成形极限图中,有助于评估板材对零件的实际成形效果,通过分析零件变形与成形极限的关系,可以确定零件冲压成形的危险部位、材料使用是否合理

。

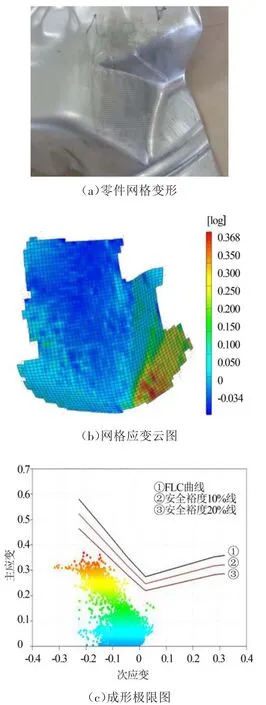

网格应变分析技术是研究冲压成形的主要方式之一,利用ARGUS离线网格应变测量系统对初始板料进行电化学腐蚀印制中心间距为3 mm的圆圈网格,然后利用高分辨率相机对冲压后的后轮罩不同区域拍照,根据圆心空间位移变量进行网格应变分析,确定后轮罩不同区域的安全裕度。

1 试验材料及方法

1.1 后轮罩结构分析

如图1所示,后轮罩空间曲面结构复杂,冲压成形时不同区域和部位受到多应力作用,变形规律不容易分析和掌握,因此后轮罩冲压成形的难度较大,容易开裂,造成废品率上升,影响生产效率。而汽车冲压件成形能否取得成功,首先必须理解和掌握薄板在特定加载条件下的材料变形行为和应变状态

。后轮罩各部分材料的受力状态不同,且各部分又相互影响和相互制约,因此必须掌握后轮罩变形后的应变状态,才能判定材料和工艺设计是否满足该零件的成形。

1.2 试验材料

所用试验材料为热镀锌高强IF钢板H220YD+Z,厚度为1.0 mm,材料3个方向的力学性能分析结果如表1所示。

美国对相关国家进口伊朗石油的“豁免”变相解救了伊朗。美国国务卿蓬佩奥宣布,美国给予8个国家伊朗制裁豁免权,允许他们继续进口伊朗石油。由此,伊朗在制裁期间的石油出口量预计能够达到100万桶/日。这样的出口量于伊朗而言,把日子过下去是毫无问题的。

1.3 试验方法

基于大数据时代的城乡规划学,由于其在实践中的数据量增加,使计量方面的内涵也在发生变化,进而使该时代城乡规划计量内涵更加丰富。具体表现为:

2 分析与讨论

2.1 后轮罩A区域的应变分析

改善材料性能和打磨模具零件圆角后,对后轮罩4个关键区域的成形极限图进行分析,如图8所示,A、B、C和D四个区域的成形安全裕度分别为31%、45%、10%和10%,都满足冲压对成形安全裕度10%的要求。经实际冲压验证,成形效果得到大幅改善,开裂率降低,保证了生产的稳定进行,提高了生产效率。

2.2 后轮罩B区域的应变分析

传统课堂对小学生的吸引力低,已经满足不了小学生对于知识的需求,所以课堂效率也比较低,为了促进小学数学的发展,提高小学数学的数学水平,必须进行教学创新。小学时期是学生培养学习能力的黄金时期,也是学习习惯开始养成的时候,随着新课改的到来,小学数学也迎来了改革的新时期。教学创新如果想要取得积极的成果,那么在教学方法、课堂教材、教学目标等方面都要进行创新,以此来保证小学数学在创新模式下取得时效性的成果。

2.3 后轮罩C区域的应变分析

后轮罩在C区域的应变网格、应变状态分布和成形极限图如图5所示,根据应变在成形极限图的位置和分布可知,该部位危险区域的应变状态是平面应变或接近平面应变,材料HC220YD+Z的成形安全裕度在4%左右。平面应变状态对变形要求苛刻,主应变方向的变形主要靠厚度方向的材料来补充,次应变方向没有应变,易产生开裂现象,因此判定C区域为开裂危险区域。

2.4 后轮罩D区域的应变分析

后轮罩在D区域的应变网格、应变状态分布和成形极限图如图6所示,根据应变在成形极限曲线的位置和分布可知与C区域相似,应变状态同样是平面应变,材料的成形安全裕度在5%左右,安全裕度小于10%,表示该区域容易开裂,生产不稳定。

3 改进措施

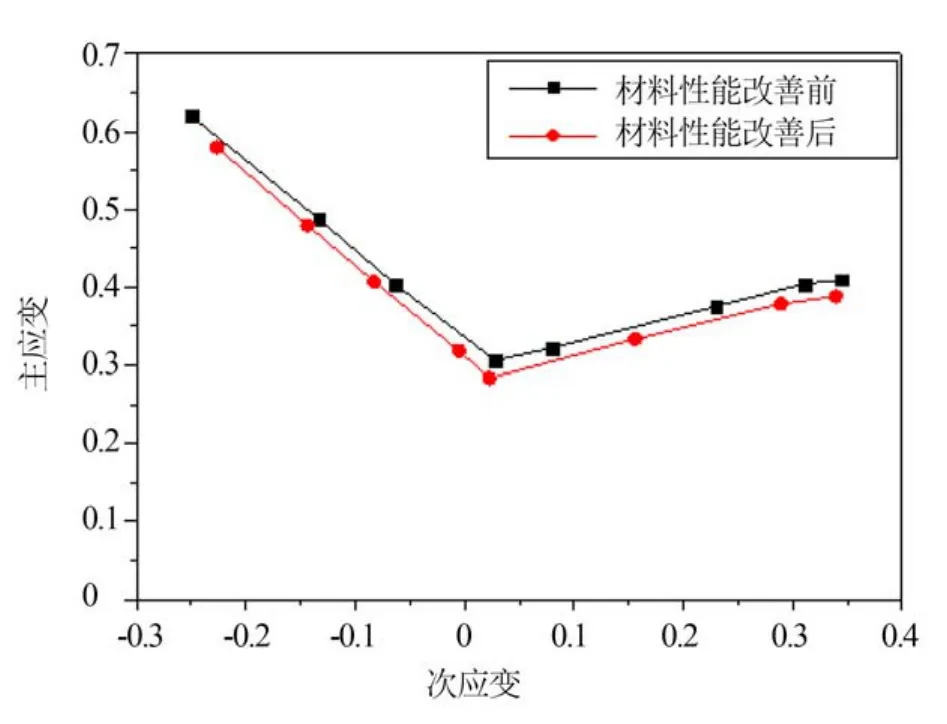

表2所示为改善冷轧和退火工艺后,厚度1.0 mm的热镀锌板H220YD+Z的力学性能参数,由表2可知,材料的屈服强度降低,

值从0.20增大到0.22以上,成形极限曲线最低点增加了2%,材料性能改善前后的成形极限曲线如图7所示。

解决后轮罩开裂的根本方法是提升零件的成形安全裕度,而成形安全裕度与材料的成形极限曲线(FLC)和零件的应变分布2个因素相关,因此要提升零件的安全裕度,一是提升材料的成形极限曲线,二是降低零件的变形应变。研究表明,材料的应变硬化指数

值对成形极限曲线的影响最显著,

值越大,应变分布越均匀,成形极限曲线FLC越高

。另外,打磨后轮罩危险区域的模具零件圆角,增大圆角半径,增加板料的流入量,降低危险区域的应变,也可以提升后轮罩的成形安全裕度。

选择后轮罩4个部位作为应变研究区域,如图2所示。冲压前先在板料相应部位打印好网格,冲压成形后,采用网格分析软件ARGUS对网格区域进行扫描拍照,然后利用网格应变测量系统获得后轮罩的表面主应变和次应变的分布情况。

后轮罩在A区域的应变网格、应变状态分布和成形极限图如图3所示,由应变分布图可以确定后轮罩A区域应变分布状态及危险部位所在位置,根据应变在成形极限图中的位置和分布可知该区域的应变大部分在左侧,即次应变为负的区域,主要变形方式为拉伸变形,应变主要以拉-压为主,并且该区域的成形安全裕度为25%左右,满足冲压企业对安全裕度10%的要求,因此使用材料HC220YD+Z成形后轮罩可确保A区域安全。

“与天地并”的论断,无疑将礼提升到与人类文明同存亡的崇高境地。而其核心内容仍不脱君臣、父子、兄弟、夫妇这些基本伦理原则。遵守这些原则,过去称为“顺”,现在却被认为几可与天地同久。这说明伴随着对礼的作用及意义问题的思考,人们对礼的起源的思考也更加深入。

后轮罩在B区域的应变网格、应变状态分布和成形极限图如图4所示,同A区域分析一样,根据应变在成形极限图的分布位置和状态,可以确定该区域的主要变形方式同样为拉伸变形,成形安全裕度为32%左右,满足冲压企业对安全裕度10%的要求。

4 结束语

通过对后轮罩(H220YD+Z)的网格应变分析和成形极限图的优化,得到如下结论。

所以,他重新六足踏地,身体下压,以便让节足积聚足够的力量。一颗颗骷髅头撞击在他的身体上,与他的硬甲磕碰,发出“当当”的响声,他感到自己的身体快要被这种撞击震碎,但他咬紧牙关,丝毫不为所动。

(1)后轮罩危险区域C和区域D主要变形方式为平面应变,成形安全裕度较小,分别为4%和5%,容易开裂;区域A和区域B的主要变形方式为拉伸应变,成形安全裕度较高,冲压过程中不会出现过度减薄和开裂现象。

(2)材料性能

值由0.20提高到0.22,增大后轮罩模具零件圆角后,关键区域A和B的塑性应变分布更均匀,关键区域C和D的局部塑性应变由平面应变方式向胀形应变方式转变,应变最大值降低,4个危险区域的成形安全裕度增大至10%以上,满足零件的冲压要求。

(3)通过网格应变测量系统所获得的真实应变在成形极限图中的分布,可确定变形区域的变形方式和应变状态,对预测冲压成形缺陷具有重要的指导意义,进而制定相应措施以改善材料的成形性能,并据此优化模具结构。

[1]蒋浩民,陈新平,李川海,等.大型车车身覆盖件冲压成形特征分析及选材研究[J].金属成形工艺,2003,21(3):50-51.

[2]康永林.现代汽车板工艺及成形理论与技术[M].北京:冶金工业出版社,2009:454-463.

[3]龙 安,陈 寅,祝洪川,等.轿车侧围零件冲压开裂网格应变分析[J].热加工工艺,2013,42(13):211-213.

[4]陈东辉,张 建.基于CAE的车身覆盖件开裂问题处理及改善措施[J].模具工业,2018,44(5):26-29.

[5]辛国升,张永波.基于AutoForm R7对顶盖后部外板成形性进行分析及回弹补偿研究[J].模具工业,2020,46(7):34-39.

[6]薛 峰,赵 楠,宋 月,等.冷轧IF钢DC04的微观结构及成形性能[J].金属热处理,2018,43(11):77-79.