塑料螺钉外螺纹自动脱模机构设计

0 引 言

目前,国内外生产汽车塑料螺钉时一般对外螺纹脱模采用侧向抽芯机构,由2个哈夫块成型,缺点是在成型塑件上留下2条分型线,既影响外观,又影响尺寸精度,且无法实现自动化生产

。为了提高成型螺钉的尺寸精度、联结强度和生产效率,设计了1副外螺纹自动脱模的注射模。螺纹自动脱模的动力来源通常有齿条、来复线螺杆、液压缸和电动机4种。齿条和来复线螺杆的长度受到限制,需采用较大的齿轮传动比,会加大模具的总体尺寸。液压驱动的螺纹脱模机构因液压缸尺寸较大,且需要接驳专用液路,易污染环境

。为此,设计了1副由电动机驱动、齿轮传动实现外螺纹自动脱模的注射模。该模具传动比不受限制,适用于各种螺纹牙型,但模具结构较复杂

。

截至2011年年末,全国银行业金融机构各类贷款余额54.8万亿元,大数是55万亿元,比2011年增加7.5万亿元,同比增长了15.8%。其中西部地区的贷款余额是10.3万亿元,比2011年增长了1.6万亿元,同比增长了18.9%。也就是说,西部地区的贷款增幅高于全国贷款平均增幅3.1个百分点。据不完全统计,2011年,银行业水利建设贷款余额7 313亿元,比2011年增加了856亿元,同比增长13.3%,其中西部地区水利建设贷款余额2 701亿元,占全国的36.9%。可以说,从水利建设贷款,从余额和增量上看,都体现了对西部的倾斜政策。

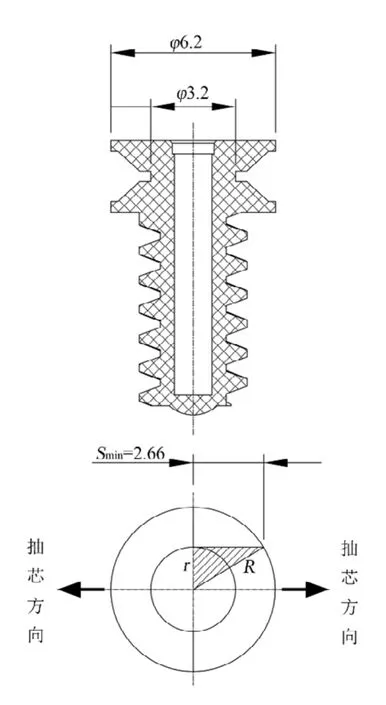

1 塑件结构分析

图1所示为汽车仪表板内的一个塑料螺钉,属于轴类塑件。螺钉材料为ABSPA-757,收缩率0.5%

。塑件外圆周面结构较复杂,主要由2段组成,大端是1个回转体,中间有1圈凹槽。小端是梯形螺纹,螺纹尺寸精度高,表面不允许有分型线,螺纹脱模是模具设计难点。

2 模具结构分析

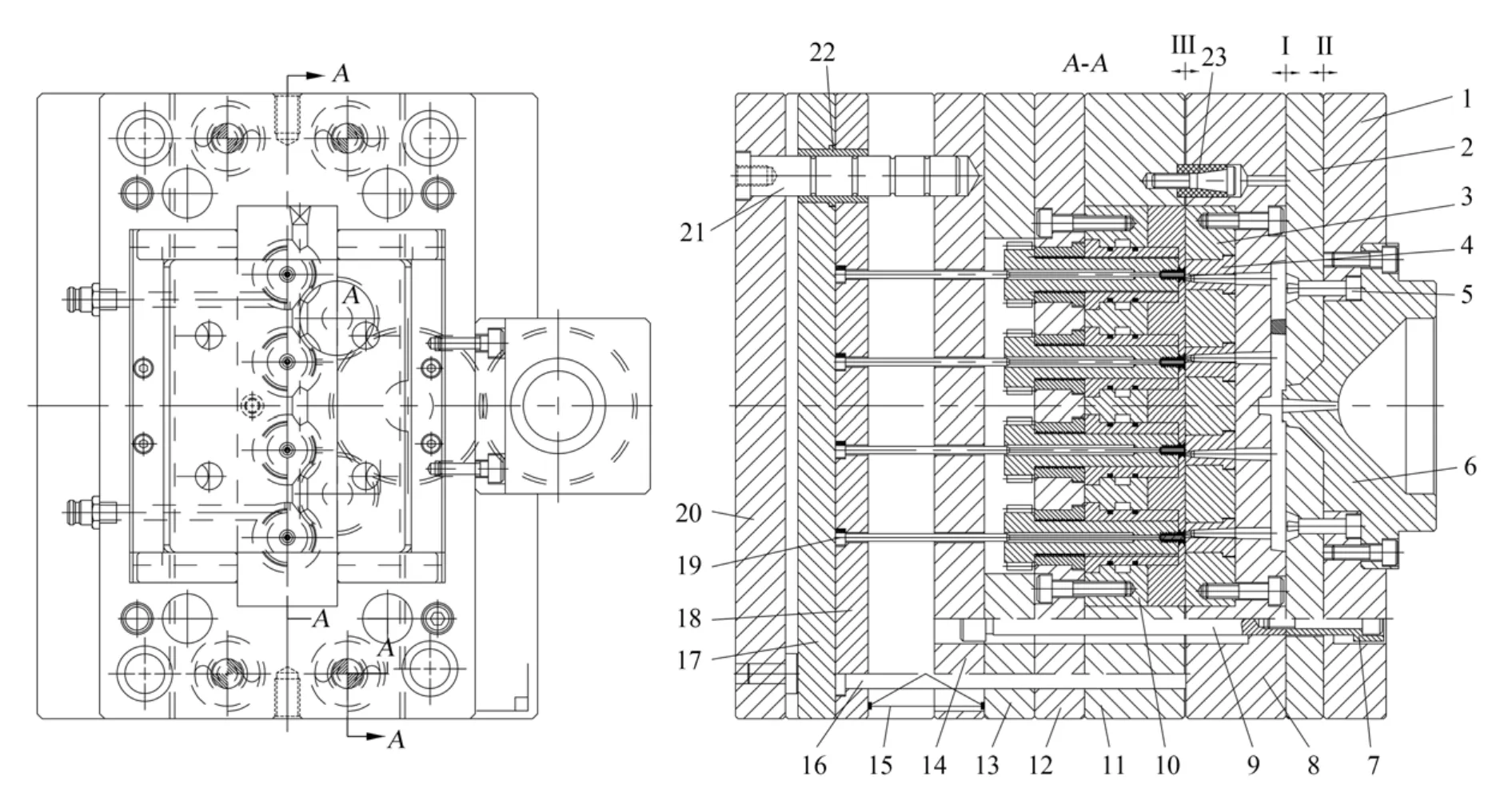

模具设计为1模4腔结构,采用点浇口注射,从待成型塑件从端面进料。为保证塑件外观质量,外螺纹采用自动脱螺纹机构,动力来源为电动机

,塑件大端的凹槽脱模采用侧向抽芯机构,最后由推杆推出塑件,模具结构如图2所示。

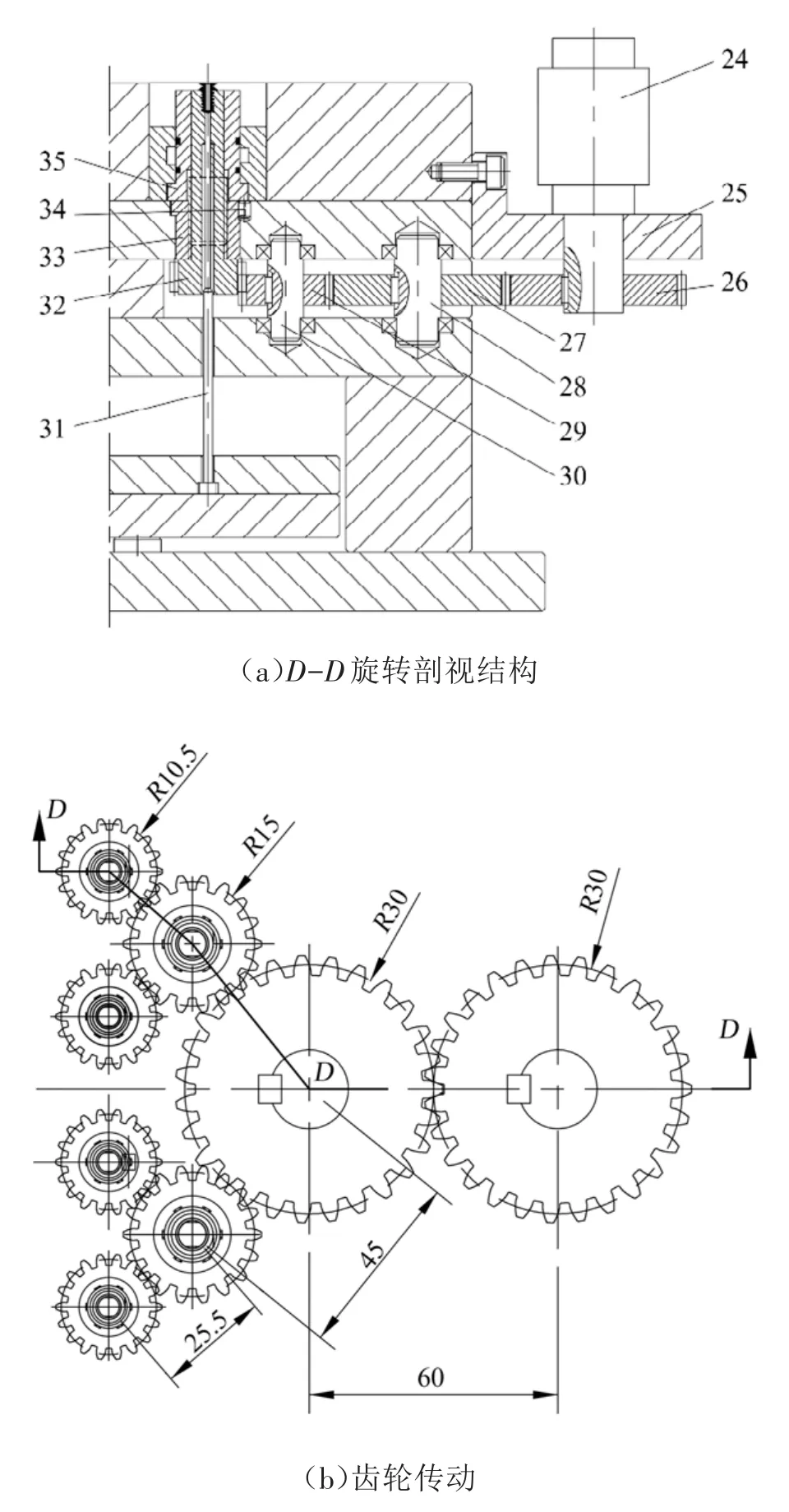

2.1 自动脱螺纹机构设计

外螺纹自动脱模机构设置在动模内,由电动机驱动,通过齿轮传动带动螺纹型芯转动,螺纹型芯在导向螺母的引导下一边转动一边后退脱离塑件,如图3所示。

对于环形凹槽侧向抽芯,抽芯距离容易出错,需注意距离不仅取决于凹槽的深度,还与凹槽的大、小端直径有关。确定环形凹槽侧向抽芯最小距离

的方法有作图法和计算法。

当中心距一定时,齿数越多,传动越平稳,噪音越低。但齿数多,模数就小,齿厚也小,致使其弯曲强度降低,因此在满足齿轮弯曲强度条件下,尽量取较多的齿数和较小的模数。为避免干涉,齿数一般取

≥17,螺纹型芯的齿数尽可能少,但最小不少于14齿

。

对于多级减速器,各级传动比的分配不但直接影响减速机构的承载能力和使用寿命,还会影响其体积、质量和润滑。多级传动比一般按以下原则分配:①使各级传动承载能力大致相等;②使减速机构的尺寸与质量较小;③使各级齿轮圆周速度较小;④采用油浴润滑时,使各级齿轮副的大齿轮浸油深度相差较小

。

在确定齿轮齿数时,必须先确定传动比。传动比的确定与2个因素有关,一是齿轮的驱动方式,二是齿轮的安装空间大小

。注射模中螺纹型芯上齿轮选择电动机驱动,传动比较小,一般取0.25≤

≤1,有3个优点:①降低电动机瞬间启动产生的冲击力;②使模具结构紧凑,减小空间尺寸;③减慢螺纹型芯旋转速度。当用“液压缸+齿条+锥度齿”或来福线螺杆驱动螺纹型芯时,因传动受行程限制,传动比应取大一些,一般取1≤

≤4

。

作图法如图5所示,由小圆的上母线沿抽芯方向作1条直线与大圆相交,则该线段的长度

就是侧向抽芯最小距离。

碳信息披露项目(Carbon Disclosure Project,简称CDP)是一个非盈利组织,成立于2000年,通过让大型企业参与碳披露问卷调查,整理归纳问卷内容,从而衡量、披露温室气体排放信息及有关气候变化的战略目标,为投资者、非政府组织以及政策制定者提供决策支持。CDP的碳信息披露框架主要包括低碳风险管理、碳减排核算、碳减排管理和全球气候治理4个方面。国外企业披露的碳信息,都将经过CDP的整理和搜集,并得出结论,从中找出问题,提出解决方案[2]。通过企业信息与外部组织配合达到减排目标。

(1)确定传动比。传动比=从动轮齿数/主动轮齿数=主动轮转速/从动轮转速=从动轮分度圆直径/主动轮分度圆直径。

模具三级齿轮传动的传动比分别为1、0.5和0.7。

(3)确定齿轮齿数。齿轮分度圆直径=模数×齿数,模数确定后,齿轮的齿数则由齿轮分度圆直径决定。齿轮分度圆直径又取决于排位时确定的齿轮之间的中心距和传动比。

(2)确定齿轮模数。模数根据国家标准GB/T 1357-2008、齿条的尺寸、齿轮的尺寸和塑件螺纹圈数等确定。根据实践经验,注射模自动脱螺纹机构中传动齿轮的模数通常取1、1.5、2 mm,该模具模数

取1.5 mm。

1288 基于 Web of Science 检索和文献计量学方法的危重症医学热点初步研究 刘 彤,郑兴锋,朱世辉

必要性:若m ≥2,由于Sylow q-子群的个数nq≥q+1,若不等号严格成立,用上述方法可以得到势至少为t+2q+1的点独立集,矛盾,即nq=q+1.若m=1,由CP(Q)=1可知Q在P上的作用是无不动点的,此时G为Frobenius群,相应的Frobenius分划为 〉取点独立集D={x1,···,xt,y,yg2,···,yg|P|},若要使等号成立必须有 t+|P|≤ t+q+1,又 q+1||P|,故得|P|=q+1,若p是奇素数,显然q=2,|P|=3,此时G为非交换的6阶群,即G~=S3.若p=2,则有q=2n-1为素数,此时G为2n(2n-1)阶Frobenius群.

本研究采用理论研究和实证分析相结合的方法,针对要研究的主要问题搜集相关文献资料,初步形成本研究的理论基础;在理论分析的基础上设计并发放调查问卷,运用EXCEL软件对问卷数据进行统计分析.

综上所述,再考虑成型塑件与模具侧向抽芯机构的尺寸,确定一级传动的主动轮和被动轮之间的中心距为60 mm,二级传动的主动轮和被动轮之间的中心距为45 mm,三级传动的主动轮和被动轮之间的中心距为25.5 mm。从电动机主动轮开始各齿轮齿数分别为40、40、20和14。

外螺纹采用自动脱模机构,消除了常规成型方法在外螺纹表面留下的分型线,提高了螺纹的成型精度,成型塑件尺寸精度达到了MT3级(GB/T 14486-2008),达到了设计要求。

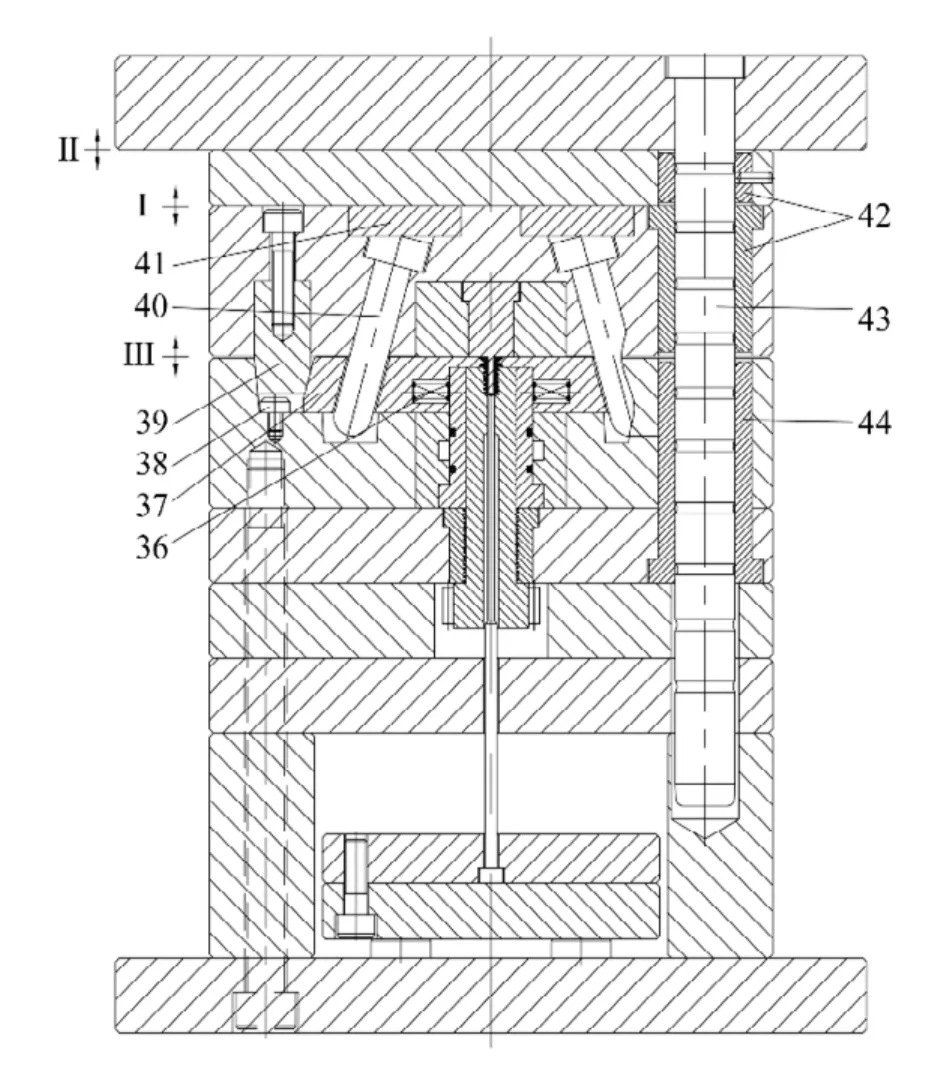

2.2 侧向抽芯机构设计

由于成型塑件外螺纹需要采用自动脱模机构,模具设计时将型腔纵向排布,成型塑件大端的凹槽必须进行侧向抽芯。侧向抽芯机构采用“斜导柱+哈夫滑块”结构,即待成型塑件凹槽由2个滑块各成型一半

,如图4所示。侧向抽芯机构除了斜导柱40、哈夫滑块37,还包括锁紧块39、定位螺钉38、定位弹簧36以及斜导柱压块41。

齿轮传动设计步骤和设计内容如下。

模具采用三级齿轮减速传动,其中过桥齿轮(惰轮)27是模具结构设计的创新点,降低了电动机传动的瞬间冲击力和齿轮传动噪音,同时提高了螺纹型芯脱模的平稳性

。

侧向滑块实际抽芯距离

=

+(2~5)mm,取5 mm。

据丁正江[17]测得5组含冰点温度气液两相包裹体数据,结合矿区斑岩型矿床成矿特点,直接利用静岩压力下成矿压力与成矿深度关系,计算得该矿床成矿深度范围大致2.78~3.52km。地球化学分析也表明香夼岩体相对富集Rb,Ba,U,Th,K,Nd;相对亏损Ba,Nb,Sr,P,Ti[12]。

2.3 定距分型机构设计

模具采用点浇口注射,熔体进入型腔,共有3个分型面(见图2和图4),分型面I必须首先打开,打开距离为浇注系统凝料总高度再加上安全距离20~30 mm,此模具取90 mm;接着分型面II打开,打开距离为10 mm。最后分型面III打开,打开距离必须保证成型塑件安全脱落,同时还要保证喷晒脱模剂方便,由于成型塑件尺寸较小,主要考虑后者,分型面III打开距离取100 mm。为了保证模具的开模顺序及开模距离,需要设计定距分型机构

。采用内置式定距分型机构,在尼龙塞23和拉料杆5的作用下,模具先后从分型面I、分型面II和分型面III打开,分型面I打开距离由小拉杆9控制,分型面II开模距离由限位钉7控制,分型面III开模距离由注塑机控制。

如果你有阅读期刊版权页的习惯,那么对于盛通印刷这个名字一定不会陌生。起家自期刊印刷业务,历经十八年的市场耕耘,北京盛通印刷股份有限公司现已发展为集教育、文化出版综合服务生态圈为一体的企业集团。作为一家立足于出版物市场,大力布局教育、出版等上下游衍生产业,开启多元化发展战略,不断拓展医药包装、商业印刷、云印刷数据处理及电商平台等业务市场的企业,盛通印刷在绿色环保可持续印刷方面也一马当先,第一批通过绿色印刷认证。我们正在见证,一个多元化的印刷企业正在冉冉升起。

3 模具工作原理

模具完成注射成型后,电动机24带动齿轮26,齿轮26驱动过桥齿轮27,过桥齿轮27驱动过桥齿轮29,过桥齿轮29再驱动螺纹型芯32转动,在导向螺母33的引导下,螺纹型芯32一边转动一边后退,当螺纹型芯32脱离塑件后,注塑机带动动模开模,在定距分型机构的作用下,模具先从分型面I处打开,此时浇注系统凝料在拉料杆5的作用下和塑件分离。之后模具再从分型面II处打开,推料板2强行将浇注系统凝料推离拉料杆5,并自动脱落。最后模具从分型面III处打开,斜导柱40将哈夫滑块37拨开,实现侧向抽芯,完成侧向抽芯后,模具停止开模,注塑机顶杆推动推板17,进而推动推杆19将塑件推出模具,完成一次注射成型。

合模之前螺纹型芯先由电动机带动复位,合模时哈夫滑块37由斜导柱40推回,并最终由锁紧块39锁紧,模具接着下一次注射成型。

4 结束语

塑件的外螺纹一般采用哈夫滑块侧向抽芯,该模具设计时采用外螺纹自动脱模机构,模具结构较复杂,但保证了成型塑件外形美观,提高了外螺纹的精度,成型塑件尺寸精度达到了MT3级。

模具采用电动机驱动,三级齿轮减速传动,设计了过桥齿轮(惰轮),提高传动的平稳性,降低了传动的噪音。模具整体结构合理,有一定的创新性,试模一次成功,投产后运行安全平稳,为外螺纹自动脱模积累了经验。

[1]张维合.注射模设计实用教程(第2版)[M].北京:化学工业出版社,2013:270-277.

[2]张维合.注射模设计实用手册(第2版)[M].北京:化学工业出版社,2019:112-132.

[3]张维合.注射模设计经验技巧与实例[M].北京:化学工业出版社,2011:117-153.

[4]张维合.连接管自动脱螺纹注射模设计[J].中国塑料,2015,29(9):96-99.

[5]温勇亮,何嘉旭,陈燕林.吸尘器面板装饰件模具设计[J].模具工业,2022,48(1):41-44.

[6]杨 安,肖国华.汽车油封盖内螺纹脱模机构及注塑模设计[J].工程塑料应用,2015,41(4):68-72.

[7]田福祥.自动脱螺纹注射模设计[J].工程塑料应用,2004,32(12):51-52.

[8]张维合.机器人关节轴螺纹自动脱模注射模具设计[J].工程塑料应用,2016,44(12):72-76.

[9]史 柯,沈洪雷,曹 霞.平板电脑后盖板注射模设计[J].模具工业,2020,46(1):58-61.

[10]何成战,梁 松.艺术网格鸟巢模型特殊脱模机构模具设计[J].现代塑料加工应用,2020,32(2):42-45.

[11]王 颖,文学红,秦 龙.汽车饰板注射模设计[J].模具工业,2021,47(5):48-51,66.