1.5mm厚TC4钛合金激光焊接头组织与力学性能研究

付和国,刘广鑫,谢洪志,蒋文通,史吉鹏

1.沈阳飞机工业(集团)有限公司 辽宁沈阳 110034

2.空军装备部驻沈阳地区第一军事代表室 辽宁沈阳 110850

1 序言

钛合金因其具有密度低、断裂韧度高,且在常温与高温环境中具有较好的静载与动载性能,已经成为航空航天器构件制造中不可或缺的材料。相对于其他常用材料,因钛合金的制造成本较高,所以在钛合金零件制造时就要求尽可能做到不产生机械加工浪费[1,2]。钛合金焊接技术作为一种有效的连接工艺,在减少加工浪费,降低成本方面展现出明显的优势。采用优化的焊接参数对钛合金进行焊接,可以制造出可靠性好、安全性高且外形复杂的航空航天器零件。然而,因为钛合金熔点较高,所以也使得钛合金构件焊接时在高强度与低应力集中等问题上面临着挑战[3-5]。

激光焊是利用激光热将工件熔化形成连接的一种焊接方法,与传统焊接工艺相比,激光焊具有能量密度高、加热范围小的特点,能够准确控制焊接热量的分布,可获得成形良好的焊接接头[6-8]。然而决定接头能否安全使用的主要是接头的力学性能,因此,为了保证接头的安全使用性能,对钛合金激光焊接头的组织与力学性能进行分析,有着重要的意义与价值。

2 试验材料及方法

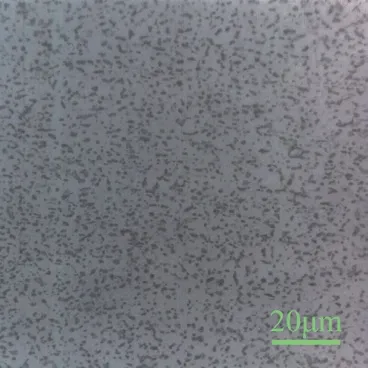

本试验的材料是牌号为TC4的钛合金,通过测试得到原材料的抗拉强度≥990MPa,其化学成分见表1,TC4钛合金的显微组织如图1所示。从图1中可以看出,TC4钛合金的母材组织主要是由α+β相组成的等轴晶,且β相分布在α相晶界,同时还可以看出,由于母材为轧制而成的板材,所以部分α相沿轧制方向被拉长,形成固定的纤维方向,此时β相在室温下仅有少量的存在,这也意味着它对强化的贡献也较小。试验中所采用的试件尺寸要按照可以加工出拉伸、剪切和弯曲三种试样制作,其尺寸为200mm×100mm×1.5mm。试件的纤维方向沿试件长度方向,试验时焊接沿100mm方向。因为焊接过程为非填丝激光焊,为了保证接头不被氧化,从而引起接头力学性能的下降,所以在焊接全过程均需对焊缝的正面高温区以及背部焊缝的全长范围进行惰性气体保护,惰性气体选用纯度为99.99%的氩气。焊接时焊缝正面高温区采用保护托罩,气体流量为30L/min,而背面焊缝采用开有通气槽的通制垫块,气体流量为10L/min。焊接参数为激光功率1000W、离焦量-1mm、焊接速度120mm/min。焊接完成后,为了消除接头下面的咬边与凹坑等缺陷,增加一次修饰焊接,修饰焊接参数为激光功率1800W、离焦量20mm、焊接速度2000mm/min。

表1 TC4钛合金的化学成分(质量分数)(%)

图1 TC4钛合金的显微组织

试验选用的激光器为IPG公司YLS-4000-ECO型光纤激光器,最大输出功率为4kW,激光头安装在六轴KUKA机器人第六轴处。激光通过柔性光纤传递到激光头通过聚焦镜片聚焦后,作用到待焊焊道处形成熔池实现焊接,焊接接头的聚焦镜片焦距为

300mm。

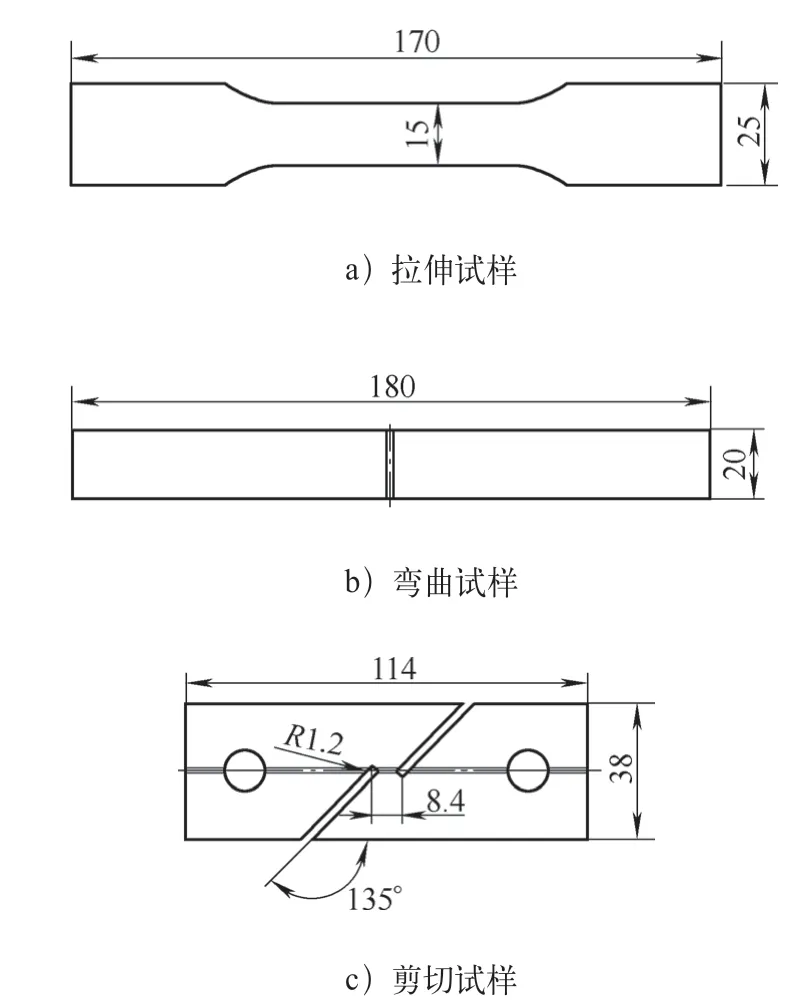

在试验前需对试片氧化层进行打磨,修配至对接间隙≤0.1mm,而后进行酸洗除油。在焊接前2h内对试件表面待焊焊道20mm范围内区域用酒精擦拭,去除试件表面灰尘等杂质。焊接完成后,采用激光切割的方法在试件上截取拉伸、剪切、纵向弯曲与横向弯曲试样各5件,试样的尺寸如图2所示。在焊道上取20mm×20mm×1.5mm的金相试样,金相组织观察的腐蚀液为10%HF+30%HNO3+60%H2O,腐蚀时长为30s。

图2 试样的尺寸

3 试验结果分析

3.1 焊接接头微观组织成因与分析

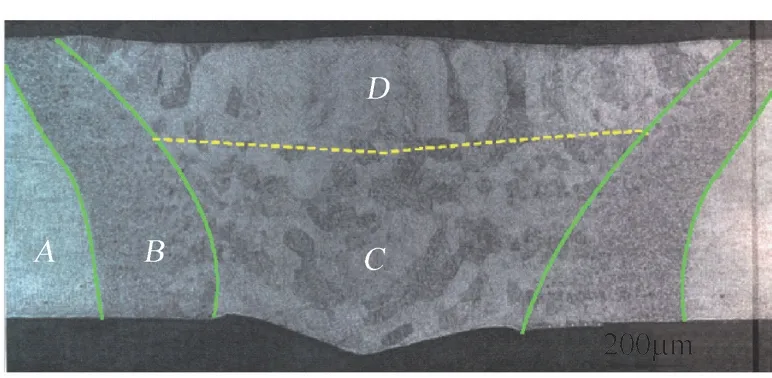

焊接试验完成后,对接头的组织进行观察,结果如图3所示。从图3可以看出,接头的熔透焊状态良好,没有产生气孔及明显的咬边缺陷,根据晶粒的形状与尺度将接头分为4个区域,其中A区为晶粒细小的母材区域,B区为热影响区,C区为粗大的等轴晶,D区为粗大的垂直走向的柱状晶。接头4个区域的形成原因主要是受焊接过程中的热循环影响。激光焊速度较快,焊道较窄,焊道宽度为1.5~2mm,而2mm以外的区域,几乎不受焊接热循环的影响,因此A区组织保留着原始母材的形貌;而焊接热影响区受到高能量密度热源热循环的影响,该处的温度远高于钛合金组织的相变温度,因此B区的组织也发生了相变,平均宽度约为200μm;而C区为焊接熔化区域,该区域组织经历了先熔化后凝固的行为,在凝固过程中晶粒发生长大,形成了最终等轴晶形貌;最后D区经过焊接与修饰焊接两次熔化凝固,在修饰焊接时将焊接时的组织再次熔化。修饰焊接凝固时由于熔池处于接头上层,而且修饰焊接熔池的底部与两侧均有固态组织,因此上熔池表层直接与外界接触,且受到惰性气体的作用,热量在熔池上方的散热量远大于其他3面,晶粒在熔池上方散热的影响下,沿垂直方向生长,最终形成了沿垂直方向粗大的柱状晶。

图3 TC4钛合金焊缝接头形貌

接头的焊缝区微观组织如图4所示,从图4可以看出,焊缝中包含有针状马氏体α′相与大片的α相以及少量的α+β相组成,且α′相数量较少,而尺寸较大。分析其原因主要是由于相对于熔合线处,焊缝中心的过冷度较小,α′马氏体的形核动力不足,且熔池高温停留时间较长,因此α′相对较大,β相长大也很明显,在冷却过程中形成了大片的α相。此外,在焊缝区域还看到了片层状α+β相的魏氏组织。魏氏组织的界面能各向异性较大,因此其断裂韧度、蠕变强度较好,而塑性较差。

图4 焊缝区组织形貌

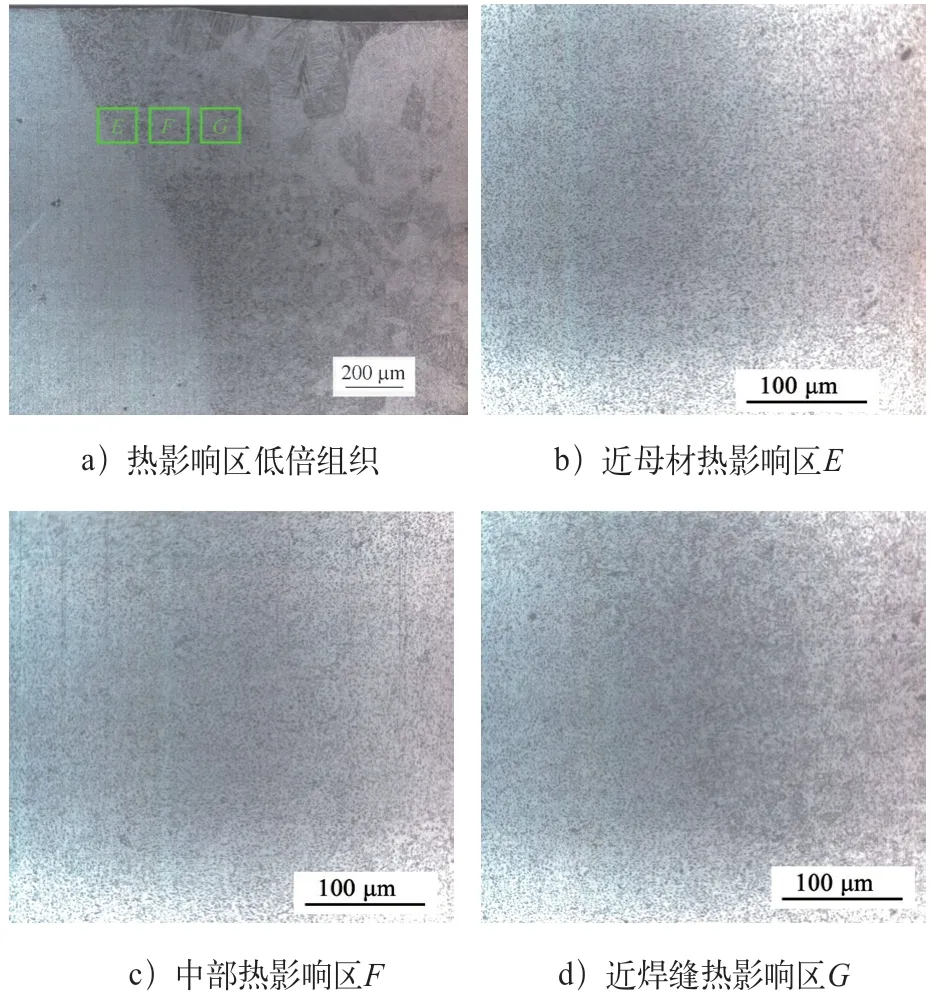

热影响区不同区域微观组织形貌如图5所示,从微观结构上该区域可分为3个部分,一是近母材热影响区E,二是近焊缝热影响区G,三是中间热影响区F。其中,靠近焊缝的热影响区在焊接过程中经历了从980~995℃的β转变过渡到1605℃的固相线温度;而靠近母材的热影响区经受了温度低于β转变温度,但该温度仍可以影响该处微观组织的结构。

从图5可以看出,焊缝区域附近的热影响区主要由针状的马氏体α′和少量的针状α以及初生α组成。而靠近母材的热影响区组织由焊缝的纤维组织成分、少量α′和初生的α相以及晶间β相的混合物组成。热影响区中α′的体积分数随着与熔合线距离的增加而降低。引起这种现象的主要原因是热源离开作用区域后,熔池开始由边缘向焊缝中心逐渐凝固,而在凝固进行过程中,熔池的温度梯度逐渐缩小,晶粒加速结晶。此外,在焊缝凝固过程中,熔池中的杂质汇聚到焊缝中心引起区域偏析,提升了熔池的过冷度。

图5 热影响区不同区域微观组织形貌

3.2 力学性能分析

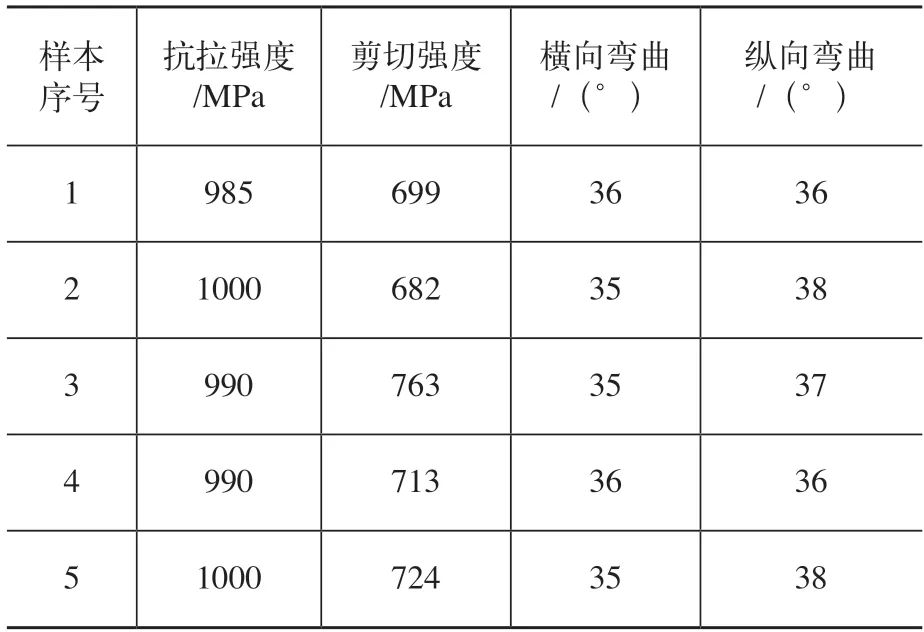

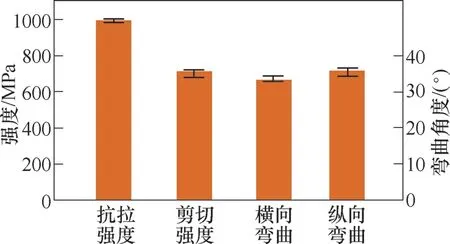

接头力学性能测试数值见表2。对表2中各力学性能测试数据求平均值,结果如图6所示。从图6可以看出,接头的抗拉强度平均值为993MPa,与母材相当,剪切强度平均值为716MPa,纵向弯曲角度均值为37°,而横向弯曲角度平均值为35°。从测试结果可以看出,接头的力学性能均可满足其使用性能,接头性能可靠。

表2 接头力学性能测试数值

图6 接头力学性能平均值

3.3 工程化应用

基于上述1.5mm厚TC4钛合金激光焊接工艺试验结果,对1.5mm厚钛合金构件进行焊接。仿照焊接试件的清理模式,在焊前2h内用细砂纸对待焊构件焊道周边10mm范围内区域进行打磨,并用丙酮擦拭干净,放在特制的焊接工装夹具上进行焊接。焊接完成后,对接头进行X射线检测,结果如图7所示。从图7中可看出,接头内部质量良好,没有产生裂纹与气孔等缺陷,满足产品的使用要求。

图7 焊接接头X射线检测结果

4 结束语

1)TC4钛合金经过激光焊+表面修饰焊接后接头可以分为母材区、热影响区、焊缝底部等轴晶区以及焊缝顶部柱状晶区。

2)接头的微观组织显示,焊缝区存在魏氏组织,热影响区中随着距熔合线的距离增加,α′的体积分数逐渐降低。

3)接头力学性能显示,抗拉强度、剪切强度与母材相当,最小弯曲角度达到35°,说明接头可以实现工程化应用。