金属增材制造技术的发展与展望

马剑雄,夏张文,周伟民

1.上海市纳米科技与产业发展促进中心 上海 200237

2.上海长三角技术创新研究院 上海 200237

1 序言

增材制造(打印技术)是集先进制造、数字制造、智能制造和绿色制造于一体的一项革命性制造技术,它不仅改变了产品的制造方式,还改变了未来生产与生活模式,进而改变人类的生活。目前,3D打印主要应用于原型制造、模具验证和直接制造。直接制造是指直接用3D打印技术生产最终产品,是未来3D打印的重点领域。在直接制造中,金属增材制造是目前增材制造技术和产业发展中最为迅速的,已广泛用于航空航天、生物医疗、工业模具和动力能源等相关领域。

据权威机构统计和预测,全球增材制造市场呈快速上升趋势(见图1)[1],2018年达到93亿美元,预计到2025年规模达到约330亿美元,其中在汽车、航空和医疗领域占51%。在整个增材行业,金属增材领域市场规模一直超过50%,行业产值规模在不断增长,占整个增材行业产值的比重也在逐年提升。

图1 2014—2027年全球增材制造市场规模[1]

ASTM F42增材制造技术委员会制定的《增材制造技术标准术语》(ASTMF2792-121a)标准,将增材制造技术分为7类,即:黏结剂喷射(Binder Jetting)、粉末床熔化(Powder Bed Fusion)、直接能量沉积(Directed Energy Deposition)、层压(Sheet Lamination)、材料喷射(Material Jetting)、光聚合(Vat Photopolymerization )和材料挤出(Material Extrusion)[2,3]。这7种技术都涉及到金属材料,其中黏结剂喷射、粉末床熔化、直接能量沉积都用到金属粉末,这三类为金属增材制造的主流技术,涵盖了绝大部分的应用领域。材料喷射技术在金属增材制造上应用主要是用纳米金属Ag来打印金属电路,如Xjet公司采用的技术;材料挤出技术是在塑料基体中掺杂金属粉末,通过该技术来实现热熔打印图形,如Markforged、DesktopMetal公司的装备;光聚合技术用在金属打印方面,主要是在光敏树脂里掺杂金属粉末或陶瓷粉末,如Lithoz公司的增材装备;层压技术是通过超声波固结的方式,将金属箔材实现固态连接,如Fabrisionic公司的技术。

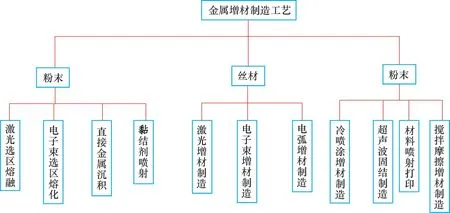

金属打印的分类从材料纬度来分,可以分为金属粉末、金属丝(棒)材料和金属箔材打印,也即颗粒粉末材料、一维金属材料和薄膜金属材料。按照成形的热源,有激光、电子束、电弧、等离子和超声波等热源。

2 金属3D打印金属粉末制备方法

根据统计,在所有金属3D打印技术中,超过90%的装备以金属粉末作为原材料。由于金属打印市场需求,促进了对金属粉末的用量需求。国外生产厂商有AP&C、Sandvik、Carpenter、GKN 、LPW及Hoganas等公司,国内有中航迈特、西安赛隆、湖南顶立、上海材料所、广州有色、浙江亚通、宁波广博及苏州英纳特等企业。

金属粉末制备方法按照制备工艺主要分为:机械破碎法和物理化学方法的还原法、电解法、雾化法等[4]。机械法制备的粉末呈不规则状,并且只适合脆性金属或合金粉末的破碎制粉。雾化法克服了还原法和电解法仅限于单质金属粉末的生产缺陷,不仅可以生产出合金粉末,还可以对粉末的形状和雾化效率进行控制。

目前,增材制造金属粉末的制备方法主要有等离子旋转电极雾化、气雾化、等离子雾化和等离子球化技术。现分述如下。

2.1 等离子旋转电极雾化法(PREP)

等离子旋转电极雾化法(Plasma Rotating Electrode Process,PREP)是由美国核金属公司于1974年首先发明的,而后在俄罗斯得到发展应用。目前,俄罗斯拥有世界上最先进的等离子旋转雾化技术和装备。该技术原理是:金属棒高速旋转,并在等离子体加热熔化,离心力将液体抛出并粉碎为细小液滴,最终冷凝为粉末的制粉方法。粉末的粒径可以根据等离子弧电流的大小和电极转速来控制。该方法制取的细粉收得率较低,普遍只有5%左右,导致粉末成本较高。

2.2 气雾化法(GA)

3D打印用金属粉末的气雾化法有真空感应熔炼气雾化技术(Vacuum Induction-melting Gas Atomization,VIGA)和电极感应熔化气雾化技术(Electrode Induction-melting Inert Gas Atomization,EIGA)两类方法。VIGA是指金属或合金在真空坩埚条件下加热、熔炼,而EIGA是将预合金棒作为自耗电极感应加热,两者都是利用高压气流将熔融金属液流破碎成小液滴并凝固成粉末。VIGA制备的粉末通常平均粒径<100μm,满足3D打印要求,粉末收得率高。EIGA技术最大的优点是避免了传统的坩埚熔炼工艺掺入的非金属杂质,提高了粉末的纯度,降低了氧化程度。

2.3 等离子雾化法(PA)

等离子雾化法(Plasma Atomization,PA)的基本原理是将金属丝(φ1~φ5mm)送入预先安装好的高温等离子体的焦点处,金属丝迅速熔化或气化,在沉积过程中与冷却用的惰性气体发生热交换,凝固得到近球形粉体。该技术是加拿大AP&C公司独有的金属制粉技术。

2.4 等离子球化(PS)

等离子球化技术(Plasma Spheroidization,PS)是利用载气将粉体送入高温等离子体中,粉体颗粒迅速加热、熔融,在表面张力作用下形成球形液滴,进入冷却室后迅速冷却凝固得到球形颗粒。PS技术制备的粉末具有纯度高、空心粉少、粒径分布均匀等优点,常用来制备高活性和难熔金属,如W、Mo、NB、TiN等。英国LPW公司开发出商业化的等离子球化设备。

表1列出了3D打印金属制粉的常用方法的原理和优缺点。

表1 3D打印金属制粉的常用方法的原理和优缺点

3 丝材制备方法

金属丝材的工业化制备流程是合金配料、压制成形、冶炼、锻造、轧制、拉拔和热处理,由于加工工艺的限制,对于高硬度或特殊合金成分的丝材加工非常困难,即使有些成分的合金能够冶炼但不能加工成丝材,因此在种类上和数量上受到极大限制。

我国几版的《植物生理学》教材在讲到韧皮部运输的机理时,都将“就近性(proximyty)原则是源——库运输的重要影响因素”作为同化物分配的特点之一来讲,事实到底是怎样的?为了探个究竟,十几年来我做了许多实验。

4 纳米金属墨水制备

相对于其他金属,Ag的电导率(6.3×107s/m)和热导率(450W/m·K)都相对较高,常被用于纳米金属导电墨水原材料。纳米银浆墨水制备工艺主要有两种方法:一是由纳米银粉、溶剂和稳定剂等成分组成的纳米颗粒(Ag Nanoparticles, Ag NPs)悬浮液墨,作为纳米颗粒银浆墨水[5]。二是以金属银有机前驱物溶液,墨水中金属银以其水溶或油溶性盐的形式存在,而不是银粉微粒。

5 金属增材制造工艺

如前所述,金属增材制造工艺已有多种。根据现有的主流技术,按照粉末、丝材等来分的金属增材制造工艺,如图2所示。

图2 金属增材制造工艺

5.1 基于粉末的金属增材制造

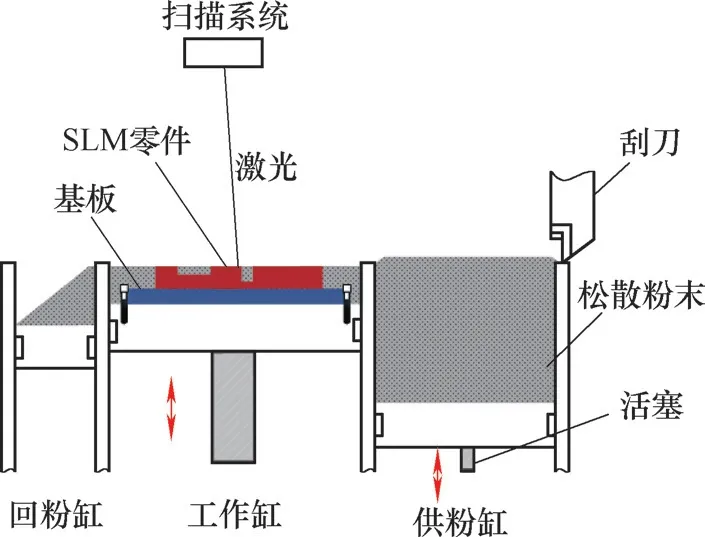

金属粉末的增材制造主要用于粉末床选区熔化、定向能量沉积工艺中,采用这两类工艺原理的金属3D打印技术都可以制造达到锻件标准的金属零件。其中,粉末床选区熔融技术分为激光选区熔融(SLM)和电子束选区熔化(EBSM)两类。定向能量沉积工艺主要采用激光工艺,通过送粉器来送粉。

粉末床熔融技术是比较典型的金属增材制造工艺(见图3),由德国弗劳恩霍夫激光技术研究所于1995年提出激光选区熔融,粉床下降一定高度,借助滚筒或刮刀分配金属粉末,通过控制振镜来调节激光的运行轨迹和强度,直接熔化金属粉末,后再重复此过程,得到所需要的金属构件。国内外共有几十个厂家来生产该设备,国外有EOS、SLM、Concept Laser、GE、Ranishaw、3D Systems;国内也出现了多家SLM打印机的厂商,如铂力特、永年激光、先临三维、华曙高科、雷佳增材及煜鼎增材等企业。电子束选区熔化技术工艺与SLM类似,只不过是在真空环境下通过高能电子束熔化金属粉末。典型的厂家有Acram和天津清研智束。

图3 粉末床工艺示意

基于粉末床的金属增材制造多以激光或电子束为成形源,但是如果换成喷射黏结剂与金属粉末黏结也可以形成金属构件,这就是黏结剂喷射(Binder Jetting)技术。采用黏结剂喷射(Binder Jetting)方法打印技术,液体黏结剂选择性地黏结粉末床的区域,该工艺过程类似于金属铺粉工艺,打印完一层后,降低粉末床,然后在新的打印层上铺一层新的粉末。重复此过程,直到形成所需要的图形。取出原型件放入炉中,烧掉黏结剂,得到最终的金属构件。美国的Exone、德国的Voxeljet、瑞典的Digital Metal公司都生产该技术设备。

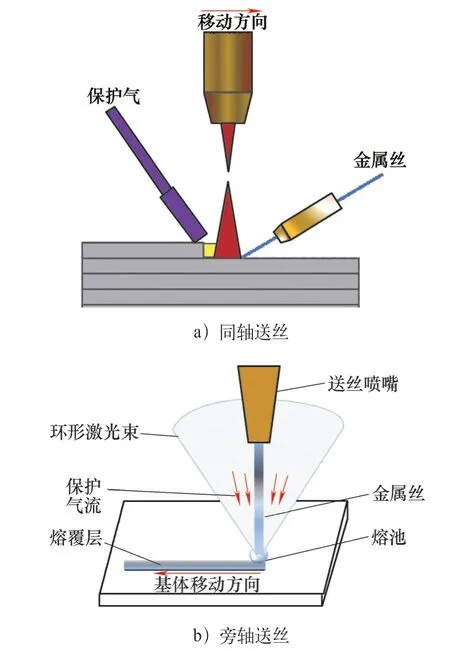

以送粉为技术特征的激光金属直接成形(LMDF)技术不受打印零件结构限制,可用于结构复杂、难于加工以及薄壁零件的加工制造。根据激光束与送粉的相对位置,有旁轴送粉和同轴送粉工艺,如图4所示。美国Sandai国家实验室、密西根大学、德国弗劳恩霍夫激光技术研究所等均开展了此领域研究工作。

图4 送粉金属增材制造示意

5.2 基于丝材的金属增材制造

金属丝材增材制造可以用激光、电子束,也可以用电弧作为热源。电弧作为热源,因价格低廉,设备简单而受到重视。丝材电弧增材制造(Wire and Arc Additive Manufacture, WAAM)是基于TIG(非熔化极气体保护焊)、PAW(等离子弧焊)、MIG/MAG(基于熔化极惰性/活性气体保护焊)、CMT(冷金属过渡)等焊接技术发展而来的增材制造技术[6]。成形材料主要有不锈钢、铝合金和钛合金等。电弧成形的构件表面精度较低,一般需要二次加工才能满足需求。

图5 同轴送丝增材制造和旁轴送丝增材制造示意

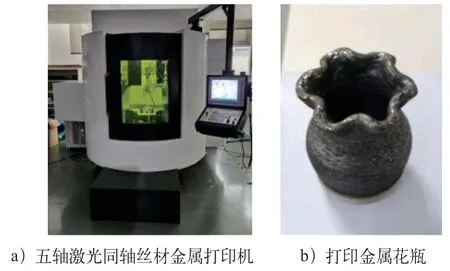

图6 所示为我们开发研制的同轴激光送丝打印机和打印的金属花瓶。

图6 五轴激光同轴丝材金属打印机和打印的金属花瓶

金属丝材电子束增材制造技术在美国开发比较早。在高真空环境下,采用聚焦电子束熔化形成熔池,利用熔池热量熔化送进的金属丝进行增材制造,该技术的原理类似于激光丝材增材。由于是在真空环境中工作,所以设备的尺寸有所限制,打印成本较高。美国Sciaky公司推出了基于电子束熔丝3D打印装备,目前已具有了大中小不同加工尺寸的能力。西安智熔金属打印系统有限公司也推出了电子束熔丝增材制造装备,并已实现了零件的成形。

5.3 其他方法

冷喷涂增材制造技术(Cold Spray Additive Manufacturing,CSAM)是基于冷喷涂(Cold Spray,CS)发展起来的一门新的3D打印技术。该技术不采用激光或其他热能,而是依靠动能,利用两路压缩气体,一路作为推进气体并加热到预定温度,另一路气体用来作为载气运行粉末。气体和粉末颗粒一起进入喷枪。在加速气体和喷嘴的共同作用下,微米级粉末颗粒被加速至超音速(最高可达 1500m/s),然后在到达基体时发生强烈的塑性变形产生结合并形成一定厚度和形状结构的涂层[7]。该技术受到工业界广泛关注,但目前存在着很多技术壁垒和质量问题,使得冷喷涂增材制造技术尚未得到广泛应用。冷喷涂技术的厂商有澳大利亚的Titomic公司,荷兰的Dycomet Europe公司。

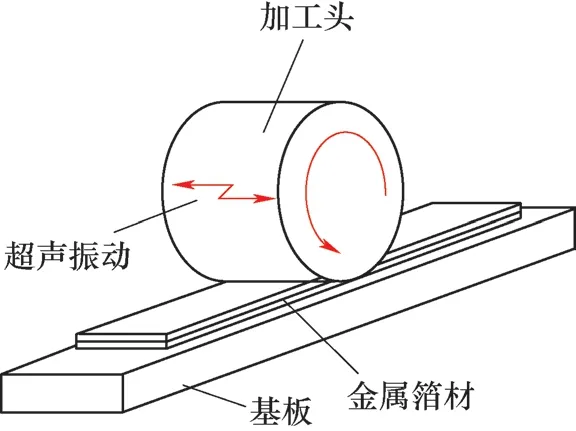

超声波固结技术(Ultrasonic Consolidation,UC)成形的材料,主要是在纸张的层压技术基础上发展起来的。该技术以金属箔材为原材料,采取大功率超声波能量,利用层与层振动摩擦产生的热量,促进界面之间金属原子无限接近并产生结合与扩散,实现层与层之间的固态冶金结合[8],如图7所示。在超声波固结设备能力方面,美国Fabrisonic公司处于世界前列。

图7 超声波固结原理

材料喷射(Material Jetting)打印金属,主要是使用包含金属纳米颗粒或载体纳米颗粒的液体作为墨盒,液滴喷射到基板上,腔室内的高温导致液体蒸发,只留下金属零件。

搅拌摩擦增材制造技术(Friction Stir Additive Manufacturing, FSAM)是基于搅拌摩擦焊(Friction Stir Welding, FSW)发展而来的一种新的金属增材制造方法。材料在旋转的刀具作用下摩擦生热,摩擦以及塑性变形产生的热量使材料软化,再在刀具的纵向压力下使得材料连接在一起,最终实现增材制造[9]。

6 发展与展望

根据生产工艺顺序,金属增材制造可以分为预处理阶段、打印阶段和后处理阶段。要想得到理想的金属构件,必须对金属构件实现控形与控性,就需要通过材料-结构-工艺-性能一体化调控与优化,建立起标准化程序,以实现金属增材大规模制造,实现技术、产品到产业的发展途径。

6.1 金属构件设计

传统设计上是按照减材制造思维来设计产品形状,未来的产品要通过设计引导制造,通过创新设计结构,来实现构件的高性能和多功能化。

通过创新式设计,获得较为完善的最优金属构件设计方案,可以从尺寸优化、形状优化和拓扑优化等设计变量。在金属增材制造中,拓扑优化是实现结构轻量化设计最好的方法,通过仿生结构、晶格结构,能够制造出比传统结构更轻便的构件。设计和发展特殊支撑设计技术,使得打印构件与基板分离无需线切割,可以有效地缩短取件周期。

6.2 金属材料

适合于金属增材制造的材料品种相对较少,这就限制了增材制造的应用。目前,已有超过5000多种的金属和金属合金材料应用于工业产品中。在所有金属增材制造技术中,原料金属可以是金属丝或微米级粉末。通常粉末金属比金属丝价格贵得多,粉末也存在氧化等问题。目前,金属粉末床技术常用的打印材料有钛合金、钴铬合金、钢及镍合金、钴铬合金及铝合金等。近年来,一些难打印的材料也相继开发出来,并成功地制备出构件,如钨、镁、铜等金属或合金。

需指出的是,铝合金的增材制造比钛合金和钢难度大,主要是因为它具有高的导热性和高反射率。国内外也出现了高强度铝合金粉末和打印构件,如空客Scalmalloy合金粉末。镁合金具有的生物相容性和弹性模量可与人类骨骼相媲美,因而成为具有吸引力的生物医学应用的候选材料。但是,在激光成形过程中,镁易于燃烧也是个巨大的挑战。钨是具有最高熔点的难熔金属,高于3000℃。对医学CT设备的钨光栅的需求,也促进了用SLM技术制造出W光栅。铜和铜合金具有的高导电性和导热性,用于制造散热器、冷却部件等。由于铜在室温下对近红外光的吸收率仅为5%,所以加工窗口十分窄。通快公司开发出515nm的绿光激光器,而不采用行业内普遍使用的波长为1064nm的红外光光纤激光器。波长为450nm的高功率蓝色二极管激光束源也用来打印零件。

近来来,高熵合金(High-entropy Alloys)具有的因其优异的力学性能、耐热性、耐蚀性等性能而受到工业界的广泛重视[10],目前也取得了一定的研究成果,开发更多的高熵合金也是业界所希望的。通过材料基因组设计优化金属增材制造专用材料,用高通量试验来建立材料基因数据库,可以快速研发出适合增材制造的新材料。

6.3 金属打印装备

金属增材制造装备的制造能力向大尺寸、小尺寸和高速/超高速打印构件发展。对于粉末床铺粉技术,EOS推出4个激光器和400mm× 400mm×400mm的生成体积设备EOS400,将生产率提升了4倍。小尺寸的打印,瞄准微纳结构的金属打印制造。多功能、智能化、移动式的金属增材制造装备也是发展趋势,设备具有多种加工场(激光、电子束、电弧等与热、磁场等复合)和高能量控制技术于一体,如增减材一体化、锻造增材一体化、纳米金属制造技术等。通过5轴、7轴和8轴机器人机械手系统,以消除传统制造方法上加支撑结构的需要。通过引入额外的电磁场,可以改善凝固状态和改变熔池的形状,加速熔池内金属流体流动,从而减少气孔等缺陷,消除残余应力,细化微观结构,优化性能。另外,打印过程中智能监控和缺陷自动识别也是未来的发展方向。

6.4 金属构件打印工艺与后处理

金属增材制造工艺参数对构件的性能至关重要,如铺粉厚度、热功率、扫描速度和扫描方式、基本温度等,合适的工艺参数可以得到理想的微观结构,从而提高产品的力学性能、精度和成形效率。

金属打印后的表面相对粗糙,力学性能有待提高。通过热处理和时效处理,如退火、热等静压可以消除孔隙率,提高力学性能。一些其他方法如抛光技术(化学抛光、电解抛光、激光抛光和喷丸处理等技术)、打磨和磨料加工等常用于金属增材的后处理。另外,开发新的后处理工艺也是急迫的。