3D打印受电弓导向轴杆及其应用研究

马明明,李军,张彦林,黄学君,彭凯,王思维,张弛

1.中车株洲电力机车有限公司 湖南株洲 412001

2.国家先进轨道交通装备创新中心 湖南株洲 412001

3.株洲国创轨道科技有限公司 湖南株洲 412001

1 序言

受电弓作为轨道交通车辆受流装置,承担着接触网与车载电气设备之间的导电作用。在列车运行时,受电弓及其关键零部件还应具备良好的力学性能,以保证受电弓在各种复杂工况下仍能获取持续稳定的电能。

某型号受电弓是我国复兴号标准动车组及城轨车辆主力型受电弓,导向轴杆安装于该型号受电弓弹簧盒内,与空心轴套组合,在升弓、降弓或弓头上下起伏时引导弓头组件上下运动,确保受电弓碳滑板与接触网之间始终保持良好的接触效果。在受电弓服役过程中,导向轴杆不仅与轴套之间存在滑动摩擦,还可能存在各种拉力、压力等动载荷。目前,导向轴杆采用弧焊与机械加工的方法制造,为了达到良好的焊接性能,选用材料为奥氏体不锈钢,屈服强度为350~400MPa,硬度为25~30HRC。但是,轴套内滚珠的材料为马氏体耐磨材料,硬度约为55HRC,在受电弓服役过程中,导向轴杆表面极易出现磨损失效现象。同时,在复杂工况下,导向轴杆还易出现变形弯曲甚至焊缝开裂等各种失效现象,严重影响了受电弓的稳定性。如果将奥氏体不锈钢改为力学性能较好的模具钢材料,则在焊接过程中,模具钢较差的焊接性又限制了导向轴杆的成形制造[1,2]。因此,寻求新材料与新工艺,提升导向轴杆整体性能是解决上述零件失效的根本方法。

激光选区熔化(Selective Laser Melting, SLM)是一种高性能金属零部件成形技术,是目前应用面最广、成形结构最复杂、适应材料较广泛的一种3D打印技术[3,4]。首先,能成形的材料有奥氏体不锈钢、模具钢、钛合金、铝合金及镍基高温合金等,材料适应性较广泛。其次,成形零部件尺寸精度可达±(0.1~0.2)mm。对于成形性能而言,由于合金在微熔池形态下的快速凝固过程,所以成形零部件一般具有均匀的组织结构以及较少的偏析或其他冶金缺陷,其力学性能可超过铸件水平,部分材料成形后可超过锻件水平。因此,采用SLM技术一体化成形导向轴杆,并选取耐磨性较好的马氏体不锈钢,不仅可避免出现焊缝开裂失效现象,还能提升导向轴杆的耐磨性能与机械强度,这是因为:①SLM技术一体化成形原理从根本上避免了焊缝和螺栓联接部位的出现。②SLM技术特殊的热加工工艺能一体成形马氏体不锈钢,可显著提升导向轴杆表面硬度。③SLM成形过程属于合金在微熔池形态下的快速凝固过程,成形组织晶粒细小,晶界偏析较小。由于晶界对裂纹尖端塑性区域大小的限制和对位错运动的阻碍作用,所以晶粒细化还可从根本上抑制裂纹的产生,提升了零件的静强度和疲劳强度[5-7]。

综上所述,采用SLM技术成形马氏体不锈钢导向轴杆是避免其服役失效的最佳方法。

2 试验准备

2.1 试验设备与材料

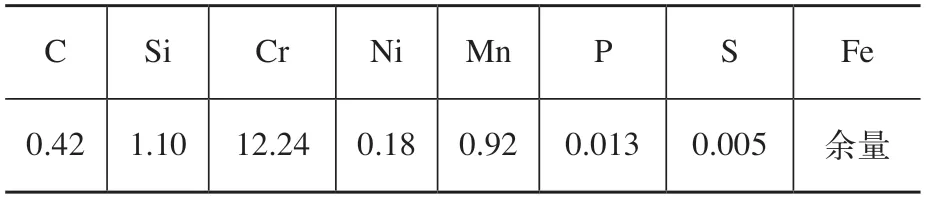

本试验采用EOS M290增材制造系统成形检测试样和导向轴杆样件,成形材料为4Cr13马氏体不锈钢粉末,粉末粒径为20~45μm,化学成分见表1。

表1 4Cr13不锈钢粉末化学成分(质量分数)(%)

2.2 试验方法

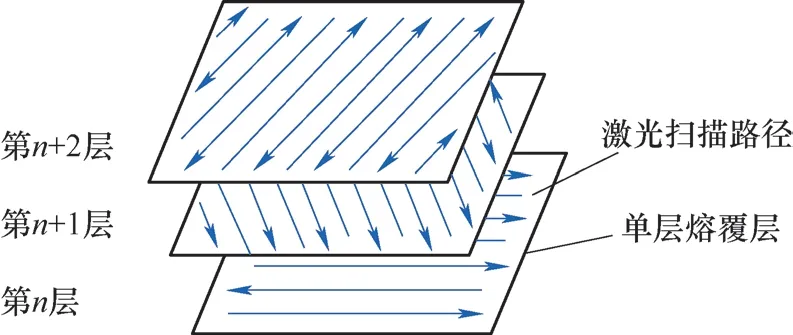

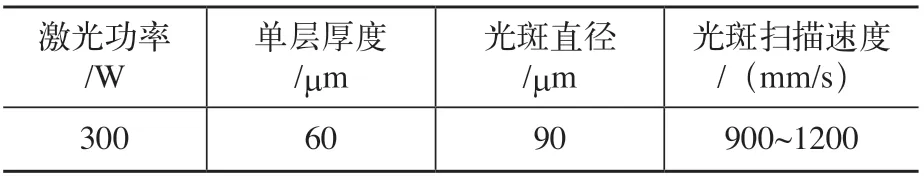

SLM成形过程中,每层熔覆层的激光扫描路径按照光栅扫描方式进行,而相邻两层熔覆层的扫描方向变换67°(见图1),这种扫描方式已普遍应用于SLM成形过程中,试验用SLM成形4Cr13马氏体不锈钢工艺参数见表2。

图1 SLM成形扫描相位变化示意

表2 试验用SLM成形4Cr13马氏体不锈钢工艺参数

对SLM成形后的样品进行组织结构与主要力学性能测试分析。首先按照ASTM E3—2011《金相试样制备标准指南(中文版)》制取金相试样,并用王水进行腐蚀,腐蚀后的试样采用金相显微镜观察成形件横截面与纵截面微观组织结构。

根据GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》,使用洛氏硬度计对抛光后的试样进行硬度测试。对于每个参数所成形样品,在同一截面沿同一方向测试10个点,每个点的间距为10mm,求取平均值作为该样品的最终显微硬度值。根据ISO 6892-1:2009《金属材料 抗拉试验 第1部分:室温下的试验方法》设计拉伸试样尺寸,并采用与导向轴杆相同工艺参数成形拉伸性能测试。拉伸试样成形后,用砂纸对试样标距部分进行适当打磨,以减少测试误差。使用万能材料试验机进行拉伸性能测试,测量相同工艺参数下3件拉伸试样并取平均值作为最终拉伸性能值。

3 试验结果与讨论

3.1 导向轴杆结构优化与仿真

针对导向轴杆结构进行了重新优化设计,优化后的导向轴杆为一体式结构,如图2a所示,即将原有的焊接结构合并为一体结构,并将导杆部分掏空,导杆壁厚为3mm,如图2b所示。

图2 导向轴杆结构优化模型

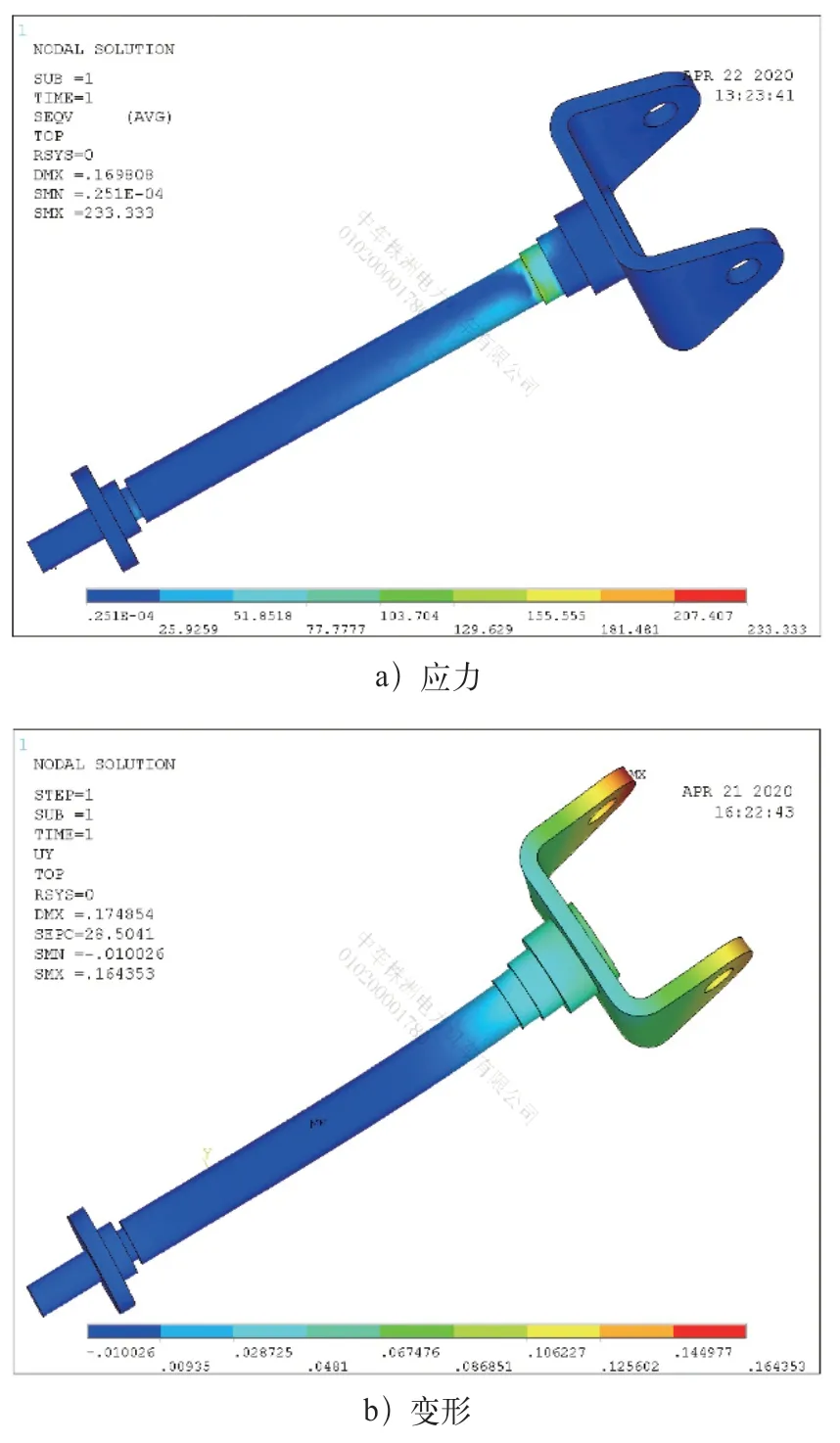

为了验证中空结构导向轴杆性能的可靠性,在试验之前,采用模拟仿真的方法对优化后的结构进行应力仿真,并在一定载荷下得出变形量大小。以某受电弓四滑板弓头为分析对象,弓头组装质量21kg,每个弹簧筒承受的弓头重力约为53N,导杆拉出位移为300mm,最大接触力300N。假定弓头的一根滑板承受接触力,且接触力引起的弹簧筒的最大支撑力约为192N。接触网与滑板摩擦系数为0.15,摩擦力约为30N。弓头出现纵向3g冲击载荷时,纵向冲击力为630N,每个弹簧筒承受的纵向冲击力为158N。

在上述边界条件下,图3给出了一体式中空结构导向轴杆仿真结果,包含最大应力值和横向变形量。

图3 一体式中空结构导向轴杆应力与变形仿真结果

由图3可看出,一体式中空结构导向轴杆最大应力为41.4MPa,最大横向变形量为0.14mm,二者均达到了设计要求值。作为对比,在相同边界条件下,对传统分体式焊接结构导向轴杆进行了应力与横向变形量仿真,其结果如图4所示。由图4可看出,在相同条件下,导向轴杆的最大应力达到了233.3MPa,最大横向变形量达到了1.64mm。

图4 分体式焊接结构导向轴杆应力与变形仿真结果

从以上仿真结果看出,在同等工况下,一体式中空结构导向轴杆应力和横向变形均比分体式焊接结构导向轴杆的应力和横向变形小。尤其是一体式中空结构导向轴杆的质量比分体式焊接结构导向轴杆(带套筒)的质量轻25%。从计算结果可知,采用一体式中空结构的导向轴杆,不仅性能可达到设计要求,质量还能减轻25%,因此该结构可以采用3D打印技术一体化成形制造。

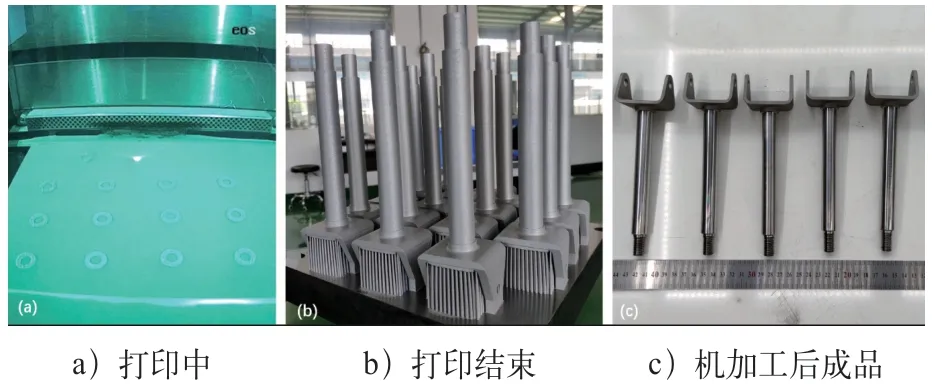

3.2 3D打印导向轴杆及后处理

3D打印4Cr13马氏体不锈钢导向轴杆如图5所示。在将零件从打印设备取出后,需对打印零件进行去应力退火处理和去支撑处理。在去掉支撑后,再对零件进行后续表面抛光处理与外螺纹加工。在非装配面,无需进行机加工,保持打印后的表面状态即可。

图5 3D打印4Cr13马氏体不锈钢导向轴杆

3.3 组织结构分析

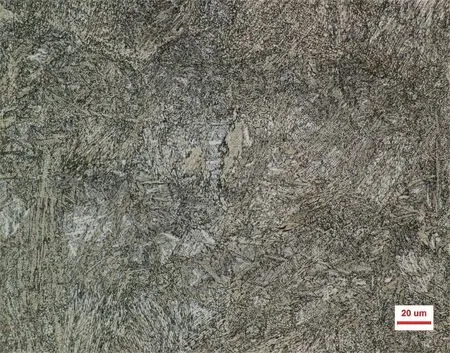

SLM成形零件之所以性能优异,尤其是在成形态与热处理态下的主要力学性能达到锻件水平,这主要是由成形过程中的高冷却速率(104~106K/s)下形成的组织结构均匀、晶粒尺寸细小所致。为此,对SLM成形4Cr13马氏体不锈钢的微观组织进行分析,其样品纵截面放大500倍后光学显微组织形貌如图6所示。

图6 SLM成形4Cr13马氏体不锈钢光学显微组织形貌(500×)

由图6可看出,微观组织无明显气孔、未熔合等缺陷,这表明在SLM成形过程中的工艺参数选择适当,激光束能量可将粉末完全充分熔化,并使其发生相变。同时,组织结构呈现分层现象,这是由不同熔覆层之间的重熔现象导致的。

图7进一步给出了放大1000倍的SLM成形4Cr13马氏体不锈钢光学显微组织形貌。由图7可看出明显的晶粒,且晶粒生长方向没有出现明显的定向性,也就是说没有出现明显的织构现象,这对于材料力学性能的各向同性有益。同时,由图7中可以大致判断出,SLM成形4Cr13马氏体不锈钢的晶粒尺寸为20~50μm,且没有明显的突变,晶粒尺寸大小均匀。晶粒尺寸细小的主要原因仍然是在SLM成形过程中,由较高的冷却速率所致。

图7 SLM成形4Cr13马氏体不锈钢光学显微组织形貌(1000×)

马氏体不锈钢力学性能的显著特点是高强度与高硬度,主要原因包括固溶强化与相变强化。在马氏体的晶体结构中,碳原子处于晶格的扁八面体间隙中,造成晶格畸变并形成一个应力场。该应力场与位错发生强烈的交互作用,从而提高马氏体的强度,即固溶强化。另外,马氏体的形态在发生转变时,晶体内能造成密度很高的晶格缺陷,这种高密度的位错能阻碍位错运动,从而使马氏体强化,即相变强化机制。除了上述两种固有的强化机制外,在SLM成形过程中,熔池在熔化凝固过程中,冷却速率高达104~106K/s数量级,较高的冷却速率形成了细小的马氏体结构,细小的马氏体相的界面有阻碍位错运动的作用,从而提高了马氏体的强度,即晶粒细化强化机制[5-7]。

SLM成形4Cr13马氏体不锈钢电子显微组织结构如图8所示。由图8可看出,马氏体的形态主要表现为板条状,而板条状马氏体不仅具有较高的强度,同时还具有较好的韧性。

图8 SLM成形4Cr13马氏体不锈钢电子显微组织结构

3.4 主要性能分析

根据上述组织结构分析,在SLM成形4Cr13马氏体不锈钢过程中,合金的强化机制包括固溶强化、相变强化与晶粒细化强化,由此可大幅提升4Cr13马氏体不锈钢的力学性能。SLM成形4Cr13马氏体不锈钢拉伸性能测试结果见表3。

表3 SLM成形4Cr13马氏体不锈钢拉伸性能测试结果

由表3可看出,无论是水平拉伸还是垂直拉伸,抗拉强度值均高于锻件标准值。尤其是水平拉伸方向的抗拉强度,最高值要比锻件标准值高约1000MPa。这说明三种机制的强化效应,使SLM成形4Cr13马氏体不锈钢的力学性能大幅提升。

然而,对于轴杆类零件使用4Cr13马氏体不锈钢,其耐磨性能是重要的力学性能指标。SLM成形4Cr13马氏体不锈钢表面硬度测试值见表4。

SLM成形4Cr13马氏体不锈钢盐雾试验结果见表5。盐雾试验方法采用的是中性盐雾试验,抛光面pH值为6.5~7.0。

表5 SLM成形4Cr13马氏体不锈钢盐雾试验结果

由表5的测试结果可看出,在盐雾试验测试时间分别为24h和72h后,试样表面没有出现任何腐蚀现象,腐蚀评级为最高的10级。在经过盐雾试验144h后,出现四点点状红锈,并在168h时未见扩展,因此上述试验结果满足材料的装车使用要求。

3.5 装车考核

SLM成形4Cr13马氏体不锈钢导向轴杆在车辆段试装如图9所示。通过现场组装测试,SLM成形4Cr13马氏体不锈钢导向轴杆的尺寸精度完全满足该型号受电弓装备需求。受电弓组装完成后在某地铁车辆段列车进行运行装车考核,考核时间为6个月。

图9 SLM成形4Cr13马氏体不锈钢导向轴杆在车辆段试装

在列车运行6个月后,进行受电弓导向轴杆的拆装检测。SLM成形4Cr13马氏体不锈钢导向轴杆装车3万km后拆卸状态检测形貌如图10所示。通过目测可知,采用SLM技术制造4Cr13马氏体空心导向轴杆表面没有出现任何磨痕、弯曲、修饰等失效现象,考核结果证明采用该工艺成形导向轴杆,可有效解决导向轴杆表面不耐磨、弯曲等惯性失效难题,有效提升了导向轴杆使用寿命和受电弓的性能稳定性。

图10 SLM成形4Cr13马氏体不锈钢轴杆装车3万km后拆卸状态检测形貌

4 结束语

针对某型号受电弓导向轴杆容易出现磨痕及变形等惯性失效难题,采用SLM技术一体化成形4Cr13马氏体不锈钢导向轴杆及性能测试样件。结果显示,采用SLM成形4Cr13马氏体不锈钢导向轴杆微观组织形貌表现为板条状马氏体,通过固溶强化、相变强化及晶粒细化强化,提升了SLM成形4Cr13马氏体不锈钢导向轴杆的力学性能和表面硬度。尤其是通过SLM技术的工艺精准调控特性,可使导向轴杆表面洛氏硬度分布在45~46HRC之间。导向轴杆的装车考核结果证明,采用SLM成形的4Cr13马氏体导向轴杆在装车运行6个月后,没有出现任何磨痕、弯曲变形、修饰等失效现象,导向轴杆的使用寿命大大提升,受电弓的稳定性也大幅提升。