多通道苏玛罐VOCs采样控制器的设计

王奕飞

(辽宁机电职业技术学院 自动控制工程系,辽宁 丹东 118009)

随着雾霾天气越发严重,臭氧和PM2.5所代表的细粒子污染渐渐发展成为大城市和区域空气污染的首要大敌[1]。挥发性有机物(volatile organic compounds,VOCs)是生成PM2.5的重要前体物之一。近年来,浓度低、高毒性的VOCs在PM2.5中的比重上升极快,VOCs治理已刻不容缓,而VOCs治理的前提是科学有效的监测[2]。目前,对于环境空气中VOCs的监测,美国EPA(美国环境保护署)采用的标准(TO—14/15)及我国的环保标准《环境空气 挥发性有机物的测定 罐采样/气相色谱法-质谱》(HJ759—2015)均推荐使用苏码罐采集VOCs。该方法的优点在于保持了与采样点一致的大气稳定状况,实现了原位采样,同时苏玛罐阀门及罐内壁惰硅涂层,避免了VOCs在采集、保存过程中的吸附损失和氧化迁移,结合实验室冷阱预浓缩仪富集、气相色谱质谱检测分析,大大提高了监测方法的稳定性和准确性[3-7]。

目前,全自动苏玛罐采集VOCs装置内部普遍包含气泵、电磁阀、流量控制单元、系统控制器以及各种传感器等部件,为实现多路采样,控制器内部还会存在复杂的气路结构。多通道采样控制器为实现整套系统的控制和单罐的独立采样控制,往往会配有独立的上位机系统而且多为国外厂家开发,这使得现有控制器普遍存在系统结构复杂、操控繁琐、操作人员学习成本较高等问题。

笔者设计的多通道苏玛罐VOCs采样控制器,用步进电机驱动可旋转的气体分配阀,实现了多通道的气体采集,有效简化了系统结构;控制器可根据需求灵活连接1~16路苏玛罐,采样过程设计可以作用于每一个罐体,实现了定时采样和远程控制;所有采样设置均可以通过简单的触摸屏面板操作完成。采样装置配备的多种类型传感器,可对气体采集时的过程参数进行详细记录,为后续数据分析提供了有力保障。

1 采样控制器系统组成

采样控制器系统结构如图1所示,由主控单元、气体采集与流量控制单元、多路气体分配单元和通讯单元组成。主控单元以STM32F429为控制核心,并配有工业串口屏进行人机交互,负责对系统进行控制以及完成工作参数的配置;气体采集与流量控制单元负责对进入苏玛罐的气体进行流量调控,实现恒流采样;多路气体分配单元负责完成多路采样通道之间的精准切换;通讯单元使设备具有远程通讯能力,实现了系统的远程控制与监测,可实现信息化条件下的遥控采样和无人值守运行。

2 采样控制器结构设计

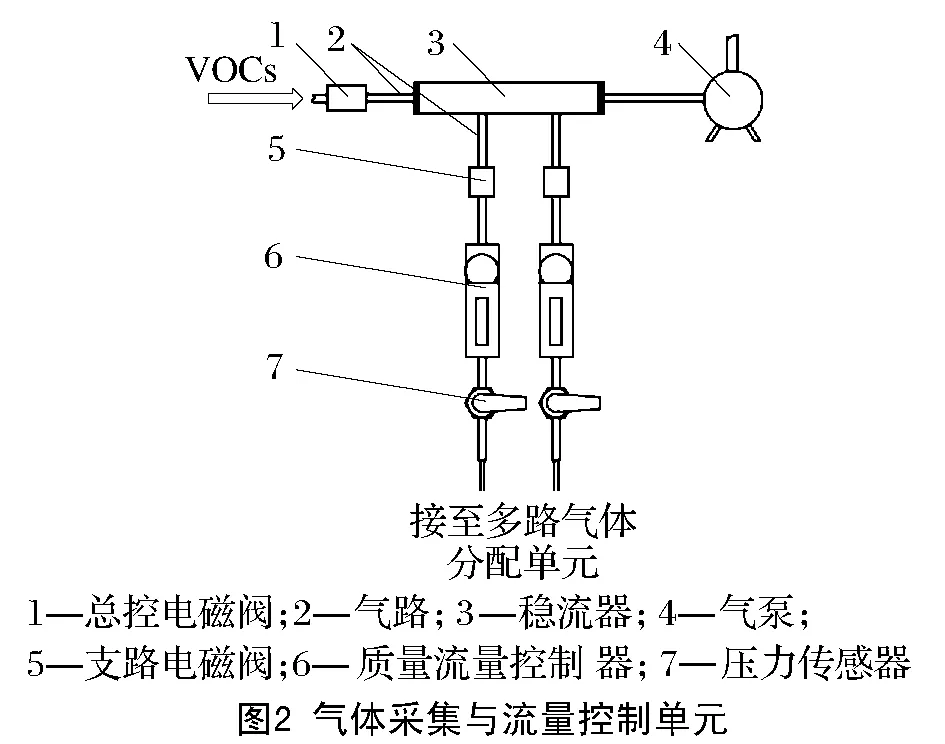

2.1 气体采集与流量控制单元设计

气体采集与流量控制单元结构如图2所示。

气路首端总控电磁阀作为整体气路的总开关,当电磁阀开启后,气泵产生负压,气体由进气口流入并经稳流器混合稳流。通过对支路电磁阀的控制,可使气体流入相应的质量流量控制器,完成对气体采样流量的控制,实现恒流采样。安装于多路气体分配单元进气口的压力传感器可以有效测量当前所接通的苏玛罐内部气压,进而判断出罐内气体采集程度。

2.2 多路气体分配单元设计

多路气体分配单元结构如图3所示。

多路气体分配单元主要由步进电机和气体分配阀组成,气体分配阀内设有相互配合的旋转盘和静止盘,旋转盘上设有不同曲线行程的多组轨迹,静止盘上按一定等分角度设有若干孔道,旋转盘和静止盘之间形成气体动态密封结构,旋转盘与步进电机相连接;当步进电机连续转动时,旋转盘上不同作用的轨迹对应静止盘上的多组孔道,从而实现对多路气体的通、断控制。气体分配阀安装于质量流量控制器的气路出口,单台分配阀可连接8路苏玛罐,控制器可根据需求连接两路气体分配单元,实现1~16路苏玛罐的“顺序采样”和双8路苏玛罐的“平行采样”。

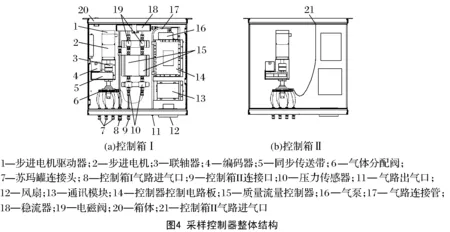

2.3 采样控制器整体结构

采样控制器整体结构如图4所示。

采样气体由控制箱Ⅰ的气路进气口流入,经稳流器稳流后流入质量流量控制器,进行流量调控后经气体分配阀分配给相应连接管上的苏玛罐,完成气体采集;若连接数量无法满足要求,可根据需求增加控制箱Ⅱ,实现16路苏玛罐的气体采集。两个控制箱共同由控制箱Ⅰ中的控制器实现系统调控,这两个控制箱既相互联系又相互独立,使系统具有良好的灵活性和扩展性。

3 控制器控制系统设计

系统以STM32F429作为控制核心,由串口通讯电路、AD转换电路、MOSFET驱动电路、步进电机驱动电路、传感器接口电路等部分组成,其结构如图5所示。

3.1 串口通讯电路

在控制器中,工业串口屏与微处理器间采用RS-232通讯方式,质量流量控制器和用来反映步进电机旋转位置信息的编码器都采用RS-485通讯方式,其原理如图6所示。

3.2 模数(A/D)转换电路

气路中的压力传感器用于检测气体采集过程中的压力值,压力传感器将采集到的数据经过外部模数(A/D)转换芯片后通过串行外设接口(SPI)将压力数据传送给微处理器。安装于苏玛罐进气口的压力传感器可直接测量其内部的气体采集程度。为提高采样精度,压力传感器选用德州仪器生产的16位ADC芯片ADS1220;此芯片能够以高达2 000 次/s采样数据速率执行转换,并且能够在单周期内保持稳定,可有效保证采样精度。其电路原理图如图7所示。

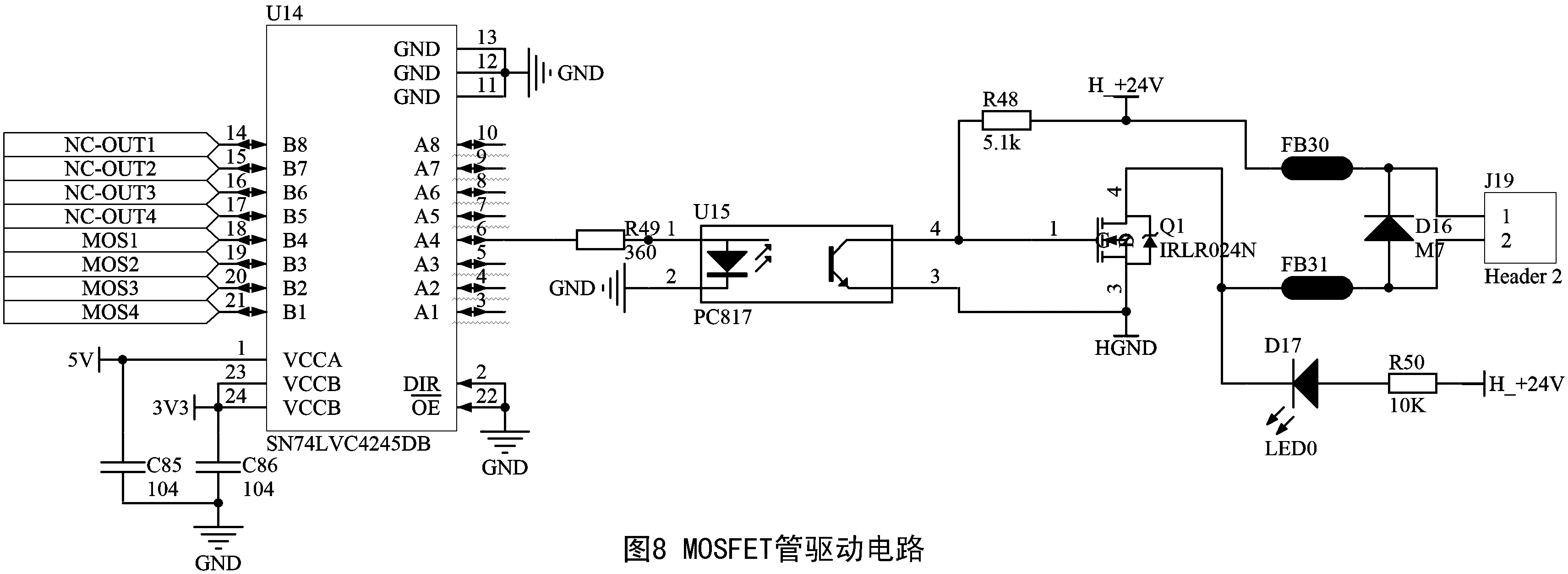

3.3 MOSFET驱动电路

MOSFET驱动电路主要负责对气路中的电磁阀和气泵进行控制,其原理图如图8所示。SN74LVC4245DB芯片负责将微处理器输出的3.3 V电压信号转换为5 V驱动光耦TLP521,光耦TLP521起到隔离放大作用,将放大后的信号施加到MOSFET管IRLR024N的栅极,驱动其饱和导通,从而输出24 V电源控制气泵和电磁阀的工作。

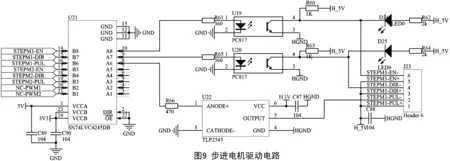

3.4 步进电机驱动电路

步进电机接收微处理器发出的PMW脉冲信号实现旋转角度的精准控制。光耦TLP521对信号进行隔离放大,为步进电机驱动器提供使能和方向信号,高速光耦TLP2345为驱动器提供PWM信号,其驱动电路如图9所示。

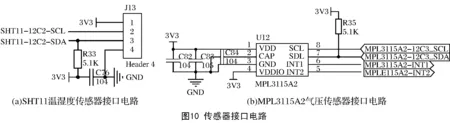

3.5 传感器接口电路

SHT11温湿度传感器和MPL3115A2气压传感器,可获取气体采集过程中的环境信息,与微处理器之间采用I2C总线进行通讯,其接口电路如图10所示。

4 控制器软件设计

控制器软件设计主要包括工业串口屏中人机交互系统的设计和STM32F429中系统控制程序设计。

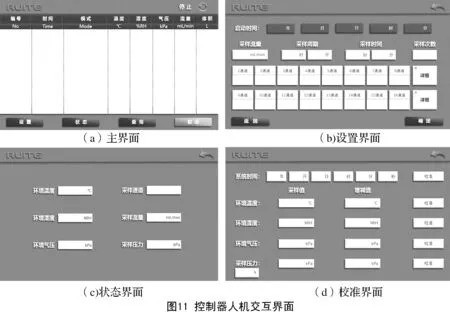

4.1 人机交互系统设计

工业串口屏采用迪文科技177.8 mm智能触摸屏,其主要交互界面如图11所示。在触摸屏中,实现了对整个采样控制器的控制,完成了参数配置、采样监控、系统校准等功能,界面清新,操作简单。

4.2 控制系统工作流程

控制器软件流程如图12所示。

1)系统复位。系统上电后,气路总电磁阀打开,气泵开始工作,将气路中的残余气体排出,防止对采样气体产生污染。步进电机驱动气体分配阀旋转至第一通道,完成气体分配阀复位;控制核心与各传感器进行通讯,检查传感器是否正常工作;完成系统时间校准,等待采样开始。

2)采样参数设置。系统完成复位后,对采样参数进行设置,包括采样通道选择以及各通道的采样流量、采样周期、采样时间、采样次数等参数进行设置。

3)采样开始。采样参数设置完成后,可以控制系统开始采样,系统会根据设定的采样通道和采样参数进行气体采集。

4)采样完成。苏玛罐内部气压会随着气体采集量的增多而增大,可以读取采样器内压力传感器的数值,间接看出气体采集程度;当罐内压力与采样点的大气压力一致时,关闭阀门,当前通道采样完成;当控制器所连接所有苏玛罐都完成采样时,系统工作结束。

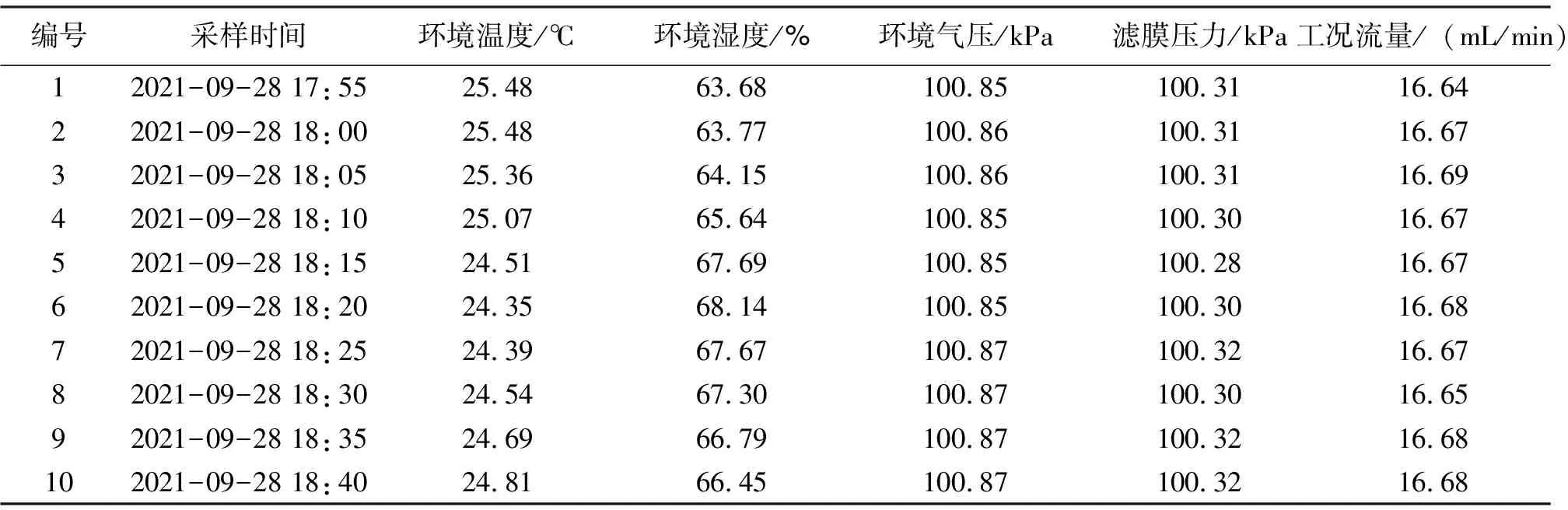

4.3 采样控制器运行数据

控制器对采样过程数据进行记录,为气体采集后的数据分析提供依据,表1中截取了2021-09-28 17:55—2021-09-28 18:40时间段内的3号苏玛罐的采样数据,详细记录了采样过程中的工况参数与工况流量。从表1中数据可以看出,采样控制器工作稳定,数据存储及时、有效。

表1 第3号苏玛罐的控制器采样数据

5 结语

本文设计了一台多通道苏玛罐VOCs采样控制器,详细阐述了控制器的结构设计、控制系统设计和软件设计流程,控制器结构简单,功能完善,运行稳定,为多通道苏玛罐VOCs采样控制器的设计提供了新的设计思路和有效参考。