星载薄膜天线人形杆单侧驱动机构设计与试验研究

王 岩 , 杨 慧, 刘荣强

(1.燕山大学 机械工程学院,秦皇岛 066004;2.哈尔滨工业大学 机器人技术与系统国家重点实验室,哈尔滨 150001)

可展开机构在空间航天任务中发挥着重要作用,为了降低发射成本和缩短研发周期,迫切需要研制出具有轻质、大展收比和结构简单的结构[1-2]。目前存在的超薄弹性杆件有C形杆、双凸杆、豆荚杆和人形杆。Stabile等[3]提出了碳纤维加强基复合材料的C形杆,并对其缠绕性能进行了分析。Barbera等[4]对含有缺陷的C形杆缠绕时可以达到的最小缠绕半径进行了有限元分析。Hakkak等[5]提出一种预测双凸形弹性杆弯曲和扭转力矩、压扁和绕滚筒缠绕应变能的方法,用有限元法验证理论模型的准确性。Miyazaki等[6]对双凸杆进行了解析建模,并提出一种可模块化拓展的六边形薄膜展开机构。Bai等[7-8]提出一种复合材料豆荚杆的制作方法,对其在空间环境温度时的力学性能进行了分析,通过仿真和试验验证了豆荚杆缠绕和展开的可行性。Li等[9-10]对复合材料豆荚杆压扁和缠绕过程的应力进行了分析,并通过试验对仿真分析进行了验证。姬鸣[11]提出了一种薄膜天线双侧展开的豆荚杆展开机构,研制了原理样机,进行了控制策略研究。余峰等[12-13]提出一种用于空间电磁探测器的豆荚杆单侧驱动机构,对其结构进行了详细设计,并进行了地面试验。

美国空军实验室[14-15]研制出人形杆,与相同压扁宽度的C形杆和豆荚杆相比,人形杆的横截面惯性矩是STEM杆的34倍,是豆荚杆的3.3倍。Leclerc等[16]和Murphey等[17]分别对人形杆缠绕过程中的力学特性进行研究。Sobey等[18]提出一种近地轨道小行星探测器立方体卫星的太阳帆展开机构,采用人形杆进行驱动展开,该太阳帆中总共存在4根人形杆,每根人形杆长度为6.8 m,分别缠绕在两个滚筒上,由一个电机控制器收拢和展开的速度。Hoskin等[19]提出一种预测太阳帆展开过程中人形杆驱动力端部的方法,并通过试验进行测量。刘金国等[20]提出一种人形杆驱动的轻质太阳帆展开机构,研制出原理样机进行了帆桁带膜地面展开试验,验证了展开机构的可行性。

本文结合轻质薄膜天线的需求,提出一种带有径向预紧的人形杆单侧驱动机构,对其关键零部件的静强度进行校核,对该机构的运动学和动力学分别进行仿真。研制出人形杆单侧驱动机构样机,搭建试验平台对其收拢和展开进行功能性试验,测量人形杆缠绕过程中的力矩,对单侧驱动机构收拢态整体结构进行模态分析。通过试验验证缠绕过程中力矩、收拢状态模态分析有限元仿真的准确性和该单侧驱动机构的可行性。

1 人形杆单侧驱动机构设计

1.1 整体结构设计

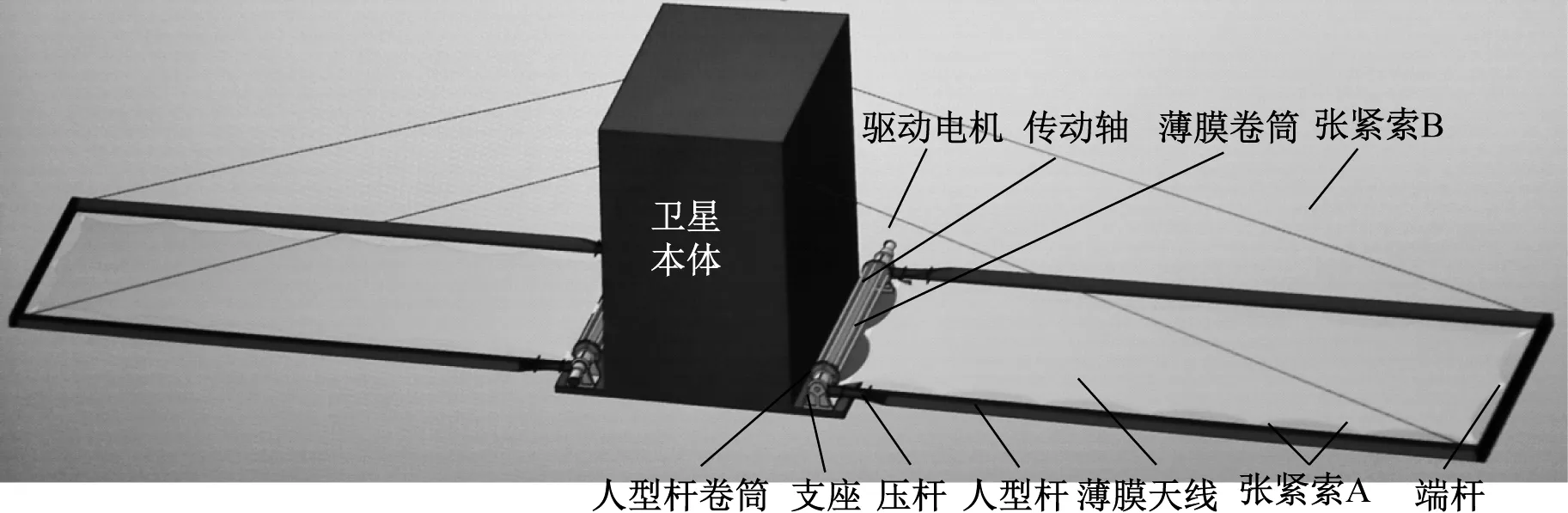

薄膜天线人形杆折展机构设计方案如图 1所示。主要由驱动电机、传动轴、薄膜卷筒、人形杆卷筒、支座、人形杆、薄膜天线等组成,两组薄膜天线分别置于卫星两侧,展开形成卫星两翼,实现对地观测。发射时薄膜天线和人形杆分别缠绕在薄膜和人形杆滚筒上,以满足火箭包络尺寸的限制;入轨后人形杆释放弹性势能,驱动薄膜天线展开,由驱动电机控制展开速度。当驱动电机反转时,人形杆在压杆作用下缠绕在人形杆卷筒上,同时驱动薄膜天线收拢。

图1 薄膜天线人形杆折展机构设计方案

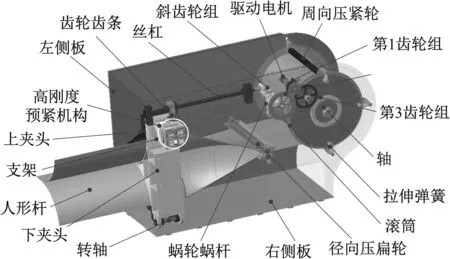

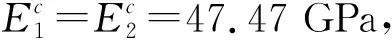

带有径向预紧的人形杆单侧驱动机构如图2所示。该机构由四部分组成,分别是传动部分、径向高刚度预紧机构、存储机构和支架部分。当人形杆完全展开时,高刚度预紧机构被触发,使人形杆展开时根部处于夹紧状态,进而使星载薄膜天线在展开状态的刚度和型面精度得到提高。

图2 单侧驱动机构结构示意图

1.2 径向高刚度预紧机构

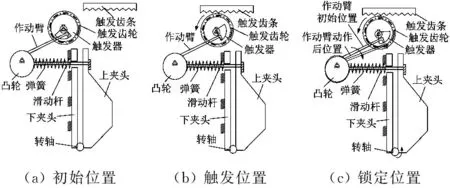

高刚度夹头的触发原理如图3所示。起始位置时:触发齿条远离触发齿轮,触发器锁紧作动臂,弹簧被压缩约1 400 N预紧力,上、下夹头存在间隙可使人形杆通过,薄膜天线在人形杆的带动下逐步展开。啮合位置时,触发齿条啮合触发齿轮,触发器开始旋转。锁紧位置时,触发器释放作动臂,弹簧被释放剩余约1 000 N预紧力,上、下夹头绕转轴旋转进而夹紧人形杆,完成薄膜天线的展开锁定动作。

图3 高刚度夹头的触发原理

2 运动学分析

2.1 人形杆复合材料弹性模量推导

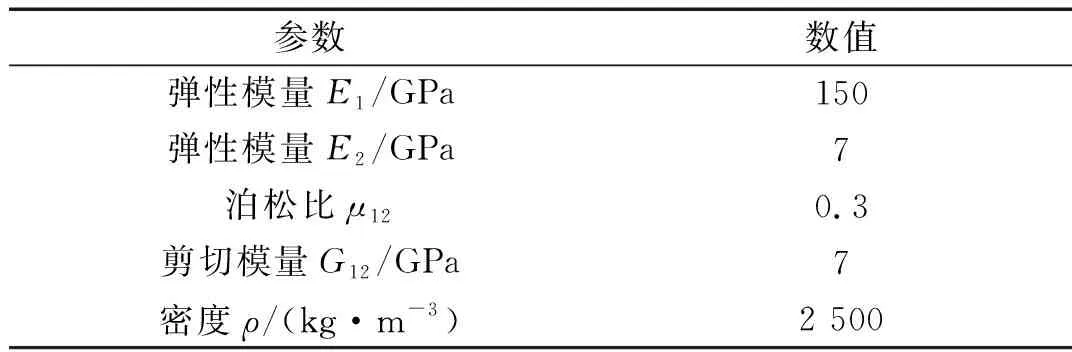

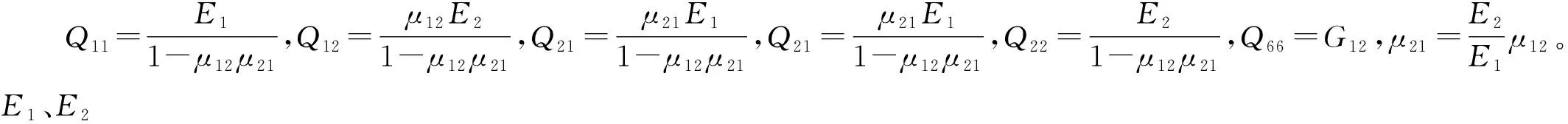

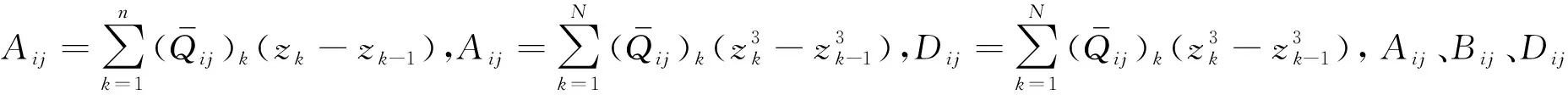

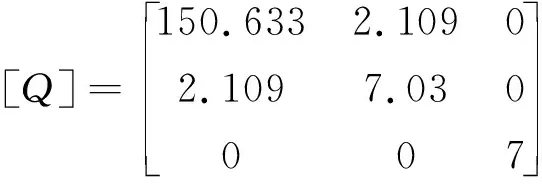

人形杆[21]由两个C形带簧经黏结而成,横截面可以压扁缠绕在滚筒上,通过缠绕储存的弹性势能实现展开。人形杆由碳纤维加强基复合材料T800按照[45°,-45°,45°,-45°]的顺序进行铺层,采用经典层合板理论计算出人形杆的弹性模量,其中单层T800的材料性能参数如表1所示。

表1 单层T800的材料性能参数

单层碳纤维复合材料应力-应变关系式[22]为

(1)

(2)

(3)

(Q12-Q22+2Q66)sin3αcosα

(Q12-Q22+2Q66)sinαcos3α,

Q66(cos4α+sin4α)

对于反对称角铺层复合材料,单位宽度复合材料内力-应变的本构方程为

(4)

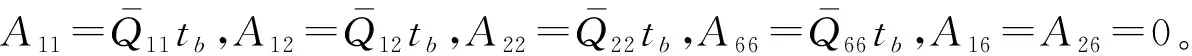

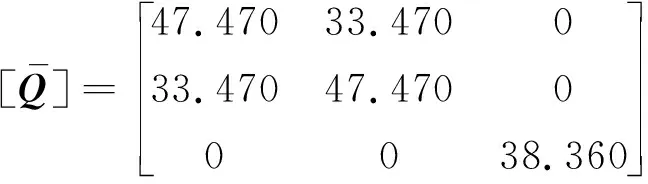

人形杆由碳纤维预浸材料T800按照角度[45°,-45°,45°,-45°]进行铺层,t0=0.1 mm,tb=0.4 mm。T800的材料参数见表1,将其代入到式(1)中推导出缩减刚度矩阵[Q]为

(5)

由于耦合矩阵B和弯曲矩阵D相比于矩阵A较小,可以忽略。复合材料本构方程转换为

(6)

2.2 运动学仿真

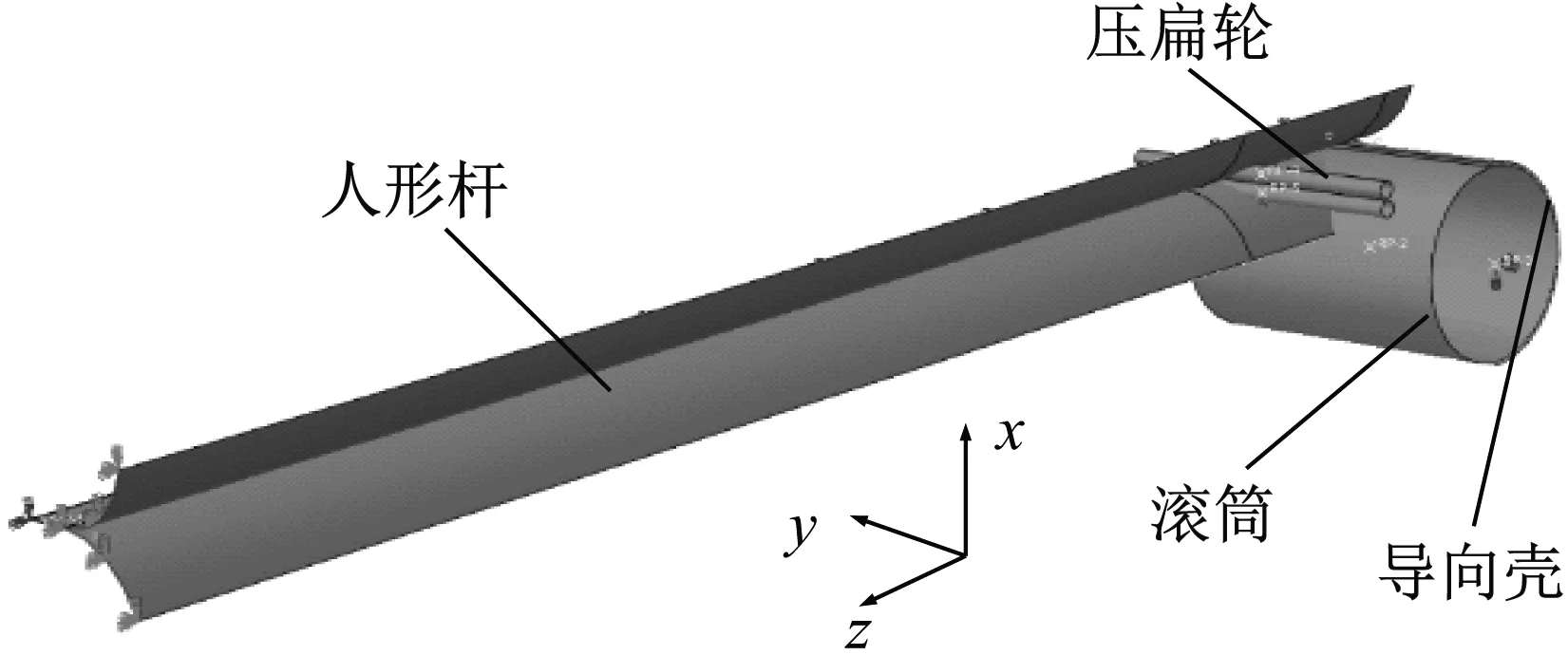

对人形杆在滚筒上缠绕过程进行模拟,利用ABAQUS建立人形杆单侧驱动机构的简化模型如图 4所示。建模时人形秆采用S4R单元模拟,黏结段使用绑定(*tie)连接,实现人形杆上、下两带簧与黏结段的黏合。为了降低计算量,采用刚体约束(*rigid body)建立滚筒外表面、导向壳内表面、径向导向轮外表面与相应的控制点的连接,此时刚体相应表面的运动完全取决于控制点的运动;人形杆黏结段靠近滚筒的端部与滚筒控制点之间通过建立MPC Beam实现连接;同样人形杆原理滚筒侧的黏结段端部与参考点RP-1之间通过建立MPC Beam实现连接。为了模拟人形杆的压扁、与滚筒的锁定,在与滚筒相距5 mm和50 mm处分别对人形杆进行切割。

图4 单侧驱动机构缠绕过程有限元模型

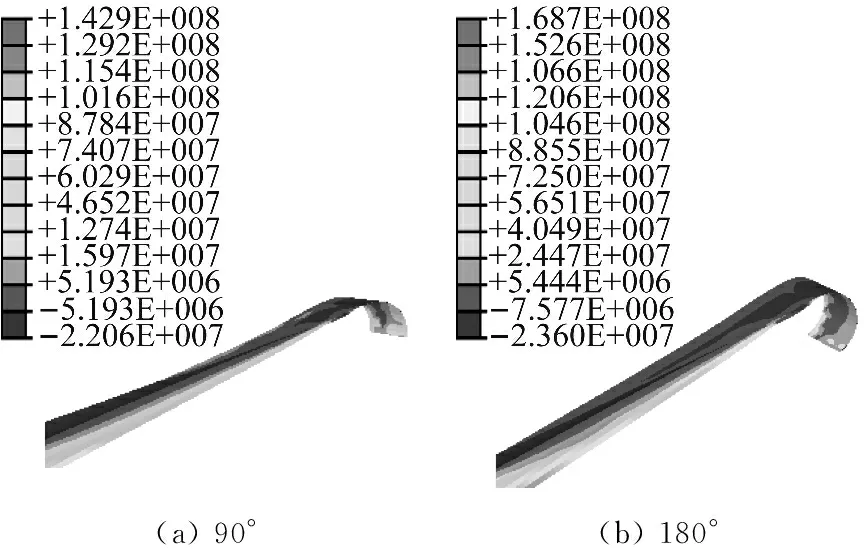

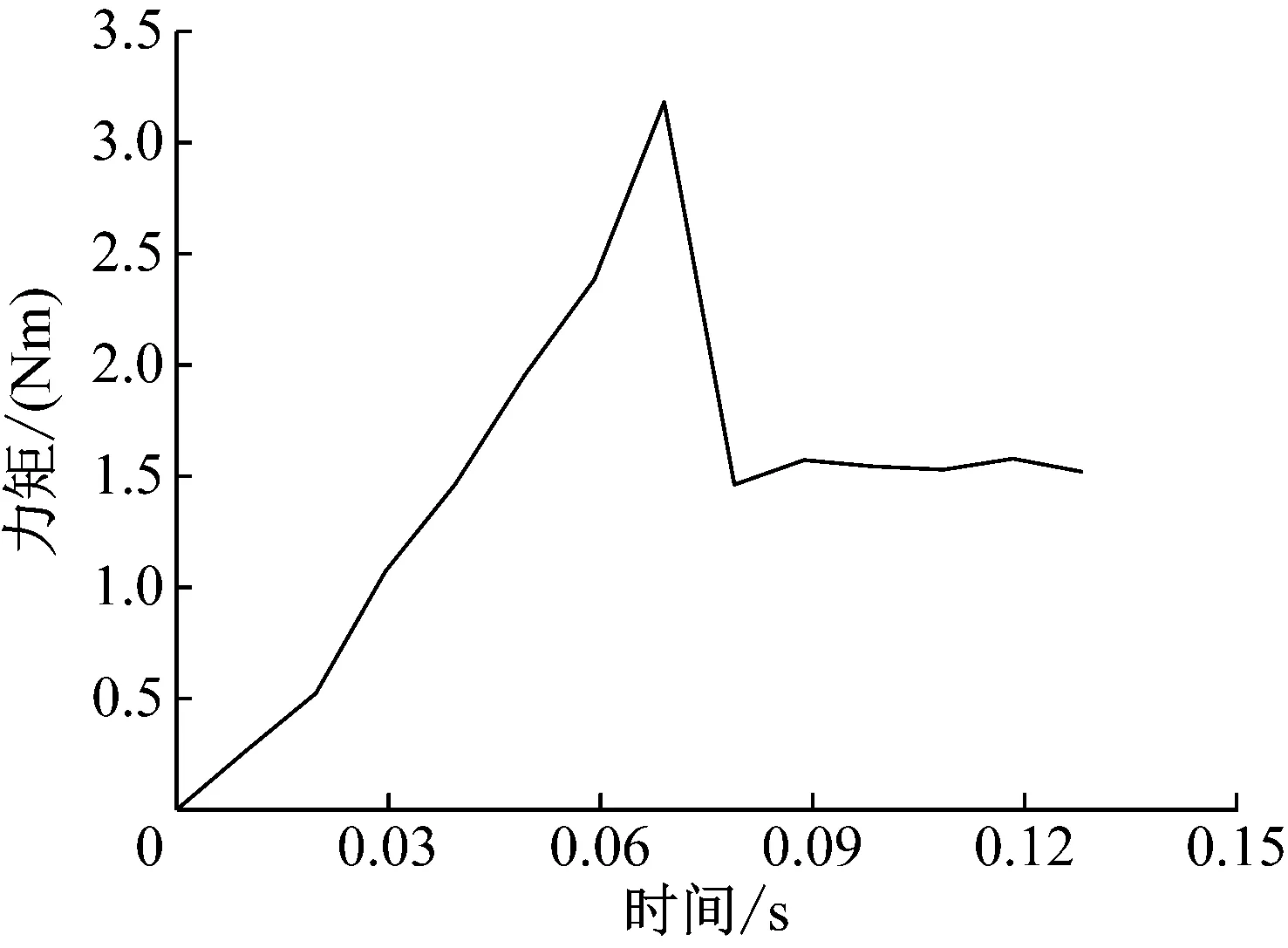

仿真过程共分为三步,分别是压扁、端部压紧和缠绕。两个压扁轮与Y轴平行,考虑到人形杆自身存在的厚度以及防止压扁时产生应力集中,两压扁轮之间在X方向相距1.9 mm。人形杆缠绕过程中上、下杆的外表面与滚筒外表面的接触由点、线逐渐扩展为面,杆上、下内表面之间由两边向中间逐渐扩展接触。人形杆缠绕过程如图5所示,力矩随时间变化曲线如图6所示。人形杆与带簧结构类似,当人形杆绕滚筒开始缠绕时结构出现屈曲失稳,失稳点的力矩达到峰值,之后随着人形杆的缠绕力矩下降到一稳定力矩,由图可知,人形杆峰值力矩为3.08 Nm,稳态力矩均值为1.54 Nm。

图5 人形杆缠绕过程示意图

图6 人形杆缠绕过程中的力矩-时间仿真曲线

3 试验验证

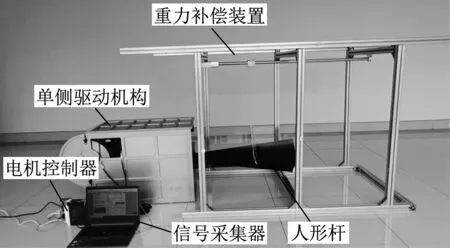

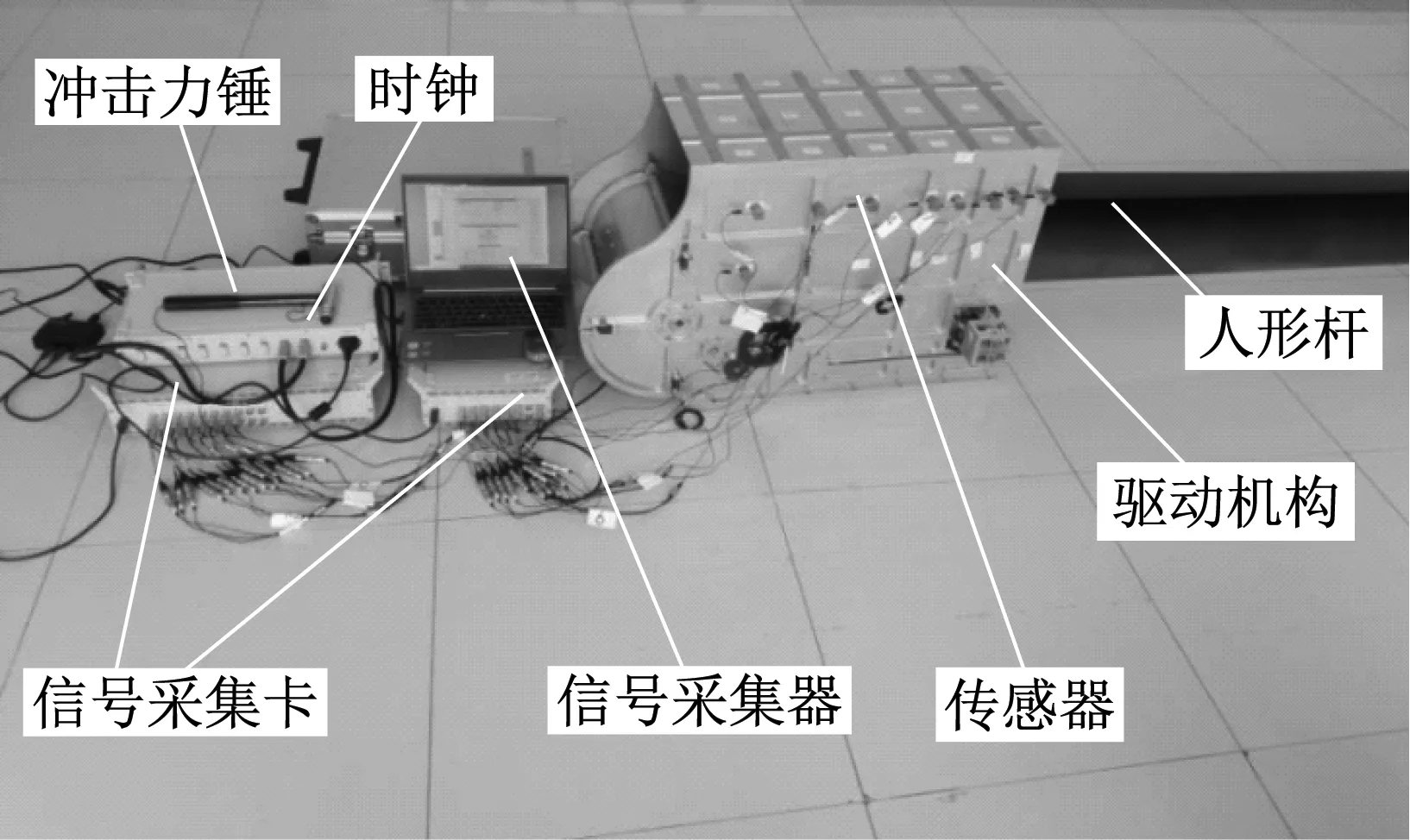

研制出人形杆单侧驱动机构原理样机如图7所示,样机完全收拢状态时的长度为890 mm,宽度为433 mm,高度为546 mm。整个试验装置主要由单侧驱动机构、重力补偿装置、电机控制器和信号采集器和弹性杆组成。为了模拟单侧驱动机构在空中的失重情况,搭建了重力补偿试验装置。

图7 单侧驱动机构收展试验台

3.1 收展功能试验

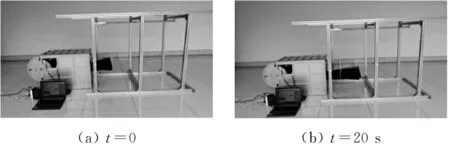

单侧驱动机构收展功能实验,利用控制器的上位机PANATERM软件对电机的转速和转向进行控制。单侧驱动机构展开1周的过程分别如图8所示。通过试验表明所设计的机构能够实现其预定收展。

图8 展开过程

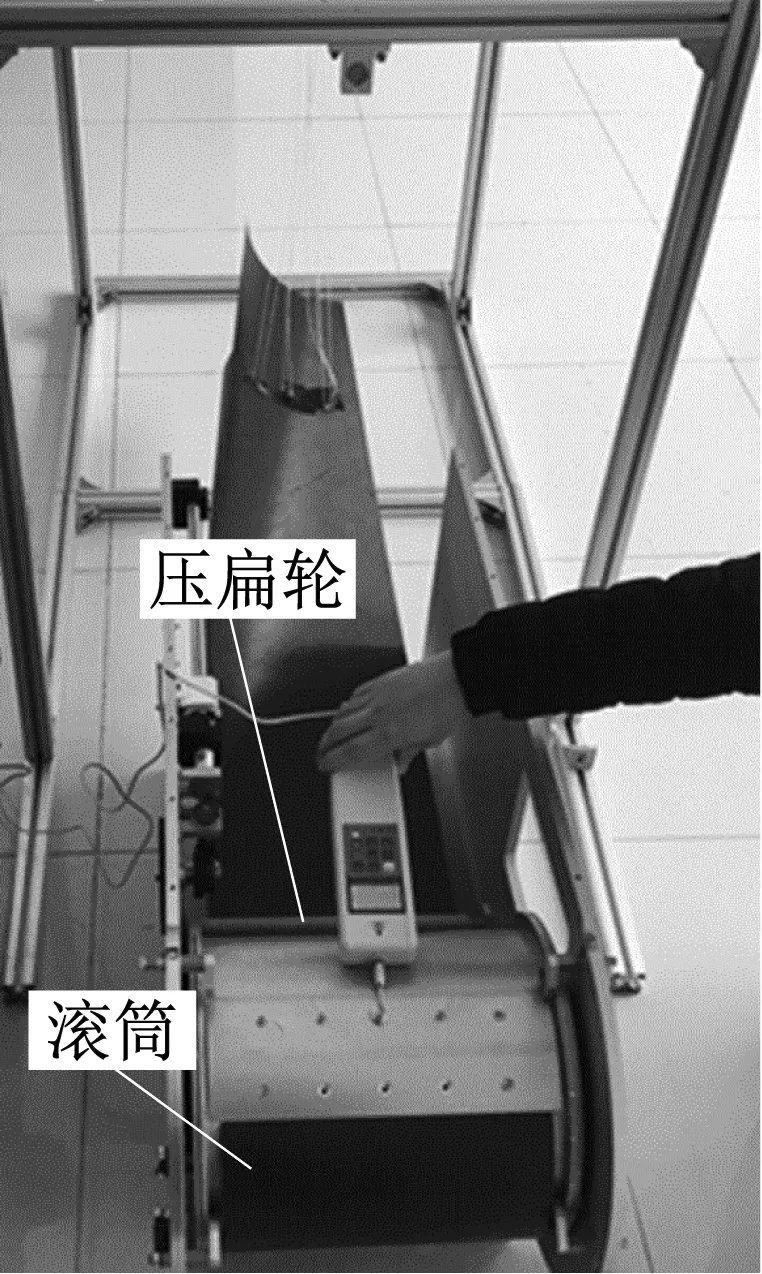

3.2 运动学试验

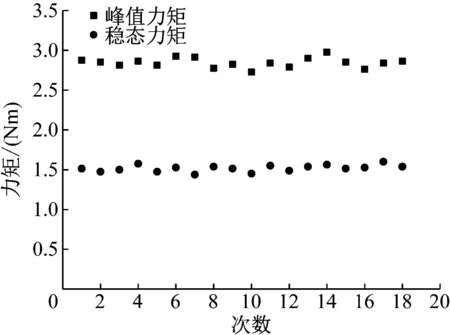

人形杆单侧驱动机构收拢试验系统如图9所示。人形杆通过压扁轮紧密缠绕在滚筒上,用数显推拉力计拉动滚筒转动。为了得到较为准确的力矩值,在相同条件下连续测量18次,提取人形杆收拢120°的过程中拉力,峰值力矩分布如图10所示。

图9 人形杆单侧驱动机构收拢试验系统

图10 多次测量的峰值力矩

根据图10中的试验结果得到平均峰值力矩和稳态力矩实验值分别为2.84和1.51 Nm。峰值力矩、稳态力矩的仿真结果与试验结果的相对误差分别为-8.45%和-2.0%,表明仿真模型的准确性。峰值力矩和稳态力矩仿真值均比试验测得的结果稍大,主要由于人形杆在多次收展之后,在两带黄片黏结处会出现裂纹,会对力矩产生一定的削弱影响。

3.3 收拢模态试验

单侧驱动机构原理样机模态试验系统如图11所示。试验系统主要由信号驱动机构原理、样机采集卡、信号采集器、时钟、冲击力锤和传感器组成。采用东华动态信号测试分析系统对其进行模态测试,在驱动机构上分布63个测试点,用9个三轴加速度计每次测量9个测试点。用冲击力锤敲击驱动机构原理样机的端部,加速度计采集动态响应之后,通过动态信号测试分析系统计算出驱动机构原理样机的频率和振型。动态信号测试分析系统综合处理21次敲击测试后可计算出原理样机的固有频率。

图11 模态试验系统

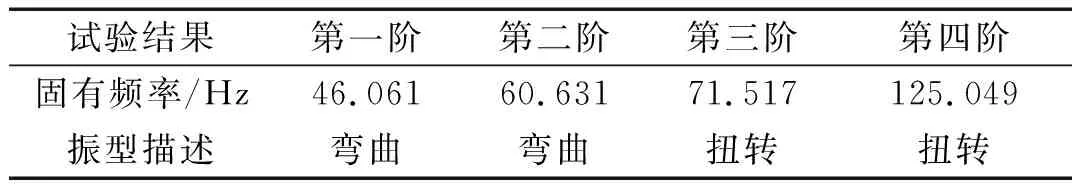

经试验测量得到各阶频率和振型如表2所示,人形杆单侧驱动机构基频为46.061 Hz,一阶振型为弯曲。

表2 单侧驱动机构试验测得各阶频率和振型

4 结 论

(1) 面向星载大口径薄膜天线在轨展开需求,提出了人形杆驱动薄膜天线展开机构的整体设计方案,并提出一种带有径向预紧机构的人形杆单侧驱动结构。

(2) 基于经典层合板理论,推导了四层碳纤维铺层材料构成的人形杆的弹性模量,建立了单侧驱动机构的有限元模型,得到人形杆在缠绕过程中的峰值力矩和稳态力矩分别为3.08 Nm和1.54 Nm。搭建人形杆缠绕过程力矩测试平台,用推拉力计对其收拢的过程分别进行了18次测量,得到峰值力矩均值为2.84 Nm,稳态力矩均值为1.51 Nm,峰值力矩、稳态力矩的仿真结果与试验结果的相对误差分别为-8.45%和-2.0%,表明仿真模型的准确性。

(3) 研制出带有径向预紧机构的人形杆单侧驱动结构,搭建具有重力补偿功能的试验平台。通过对其分别进行收拢和展开功能性测试,验证了其收展的可行性;对其进行收拢状态的模态试验,得到该机构基频为46.061 Hz,一阶振型为弯曲。