楔形机构压扁工装设计与应用

刘文路,苟丹,郭小莉,韦新红,车前,梁辉

(陕西万方汽车零部件有限公司,陕西 西安 710200)

前言

随着我国工业的高速发展,压扁技术被广泛应用,尤其是在汽车零部件制造领域,为满足汽车结构设计及装配要求,汽车零部件中支架类及前横梁类产品在设计及加工时均涉及到压扁。一般制造业单位常采用油压机进行压扁,油压机是一种以液压泵为动力源,通过单向阀使液压油在油箱循环从而带动活塞循环做功的液压装置。因油压机工作平台高度的局限性以及做功运动方式的单一性,导致其只能用于产品的简单压扁,对于结构复杂尺寸精度高的产品更多的是通过设计压扁定位工装来实现产品生产加工。

本文设计的压扁工装是将普通油压机纵向压力通过力的转换实现产品横向压扁,从而满足生产需求,该压扁工装方案对其他类似压扁工序具有重要的借鉴意义和指导作用。

1 压扁工装设计要求

在生产加工过程中,以现有设备为基础,并兼顾零件生产的工艺性能,以降成本、增效益为目的进行压扁工装设计。

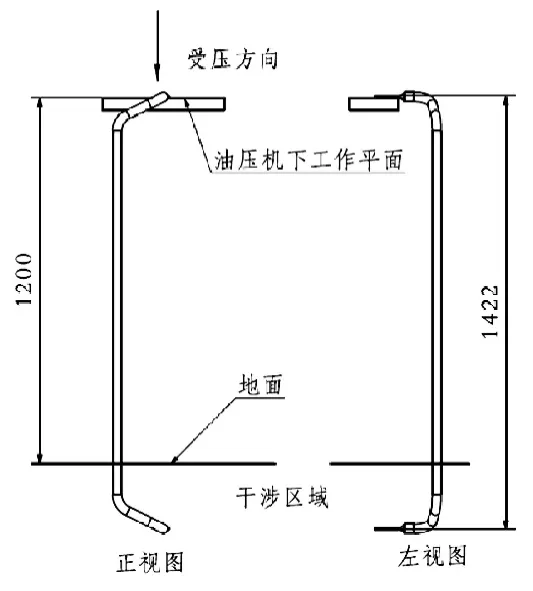

以我公司某踏步支架管为例,产品图纸压扁尺寸为1422mm,由四个弯组成其复杂的空间结构,油压机下工作平面高度为1200mm,竖直方向压扁会造成产品与地面干涉,其简易压扁图如图1所示:

同时,若进行另一侧压扁则会造成产品与油压机运动活塞干涉,因此需考虑如何在现有设备基础上将竖直方向压力进行横向转换问题,且要保证转换后的力能够满足产品压扁要求。

由于油压机设备结构具有危险性,在操作过程中其利用凸轮机构使离合器结合或者脱开,一旦结合运行就一定要完成一个循环后才会停止,假如再次循环中手不能及时从模具中抽出,就必然会发生伤手事故,且压扁工装担负着使工件加工成型的主要功能,是整个系统能量的集中释放部位,假如压扁工装设计不合理或者有缺陷,没有考虑到作业人员在使用时的安全,在操作时手就直接或者经常性的伸进工装及模具中才能完成作业,从而增加了受伤的可能。因此在模具设计的合理性及安全性直接影响着事故发生的可能。

图1 简易压扁示意图

为满足我公司同类产品的多样化需求,在设计压扁工装时需考虑该工装的通用性,能同时满足多种产品的加工,达到降本增效的目的。

综上所述,设计中要考虑的要点:

1)纵向压力装换成横向压力后能否满足压扁要求。

2)压扁工装设计的合理性与安全性,避免安全事故发生。

3)压扁工装设计的通用性、可同时满足多种产品加工。

2 压扁工装设计方案及原理

2.1 压扁工装设计思路

首先需要在现有设备上将纵向压力进行横向转换,而工件则由现在的竖直方向受力压扁变成水平方向受力挤压,达到压扁效果。基于此思路,工件需通过夹紧装置进行固定,并保证压扁长度。上模具与油压机运动活塞平面相连,上下模具采用楔形结构相对运动,实现油压机压力在水平方向的分解,下模具需满足受水平分力后克服摩擦力往一侧运动,水平分力 F0>下模摩擦力 Fm从而达到挤压工件的效果。且水平分力F0>钢管变形力Fb,满足压扁需要。

水平分力大小由楔形斜面α进行控制。

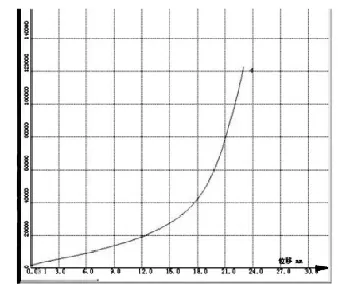

工件钢管规格为φ30×3,材质为20钢,通过万能试验机预先对钢管试样压扁,测得实际压扁力Fb=122547.99N。

图2 试样压扁过程曲线

图3 试样压扁受力数据

设油压机压力为F1,上模楔形斜面角度为α,钢的摩擦系数μ为0.05~0.1,则压力分解为上下模具楔形斜面的垂直力和平行力,分别为F2,F3:

F2=F1*cosaα F3=F1*sinα

F2在滑块运动方向进行力的分解,分解为水平分力与竖分直力,分别为F4,F5:

F4=F2*sinα F5=F2*cosα

F3在进行力的分解后为F6,F7:

F6=F3*cosα F7=F3*sinα

下模具水平分力F0=F4+F6;

下模具摩擦力Fm=(mg+F5+F7)*μ;

我公司油压机规格为 60吨,下模具滑块重量 m=6.595kg ,通过改变α数值大小,以及多次现场试验,计算出当α=80°时,压扁可达到最佳效果。

计算结果如下:

F0=F4+F6=195921.6N

Fm=(mg+F5+F7)*μ=58177.3N

F0>Fb>Fm

F0满足相对运动及压扁力要求。

2.2 压扁工装设计方案

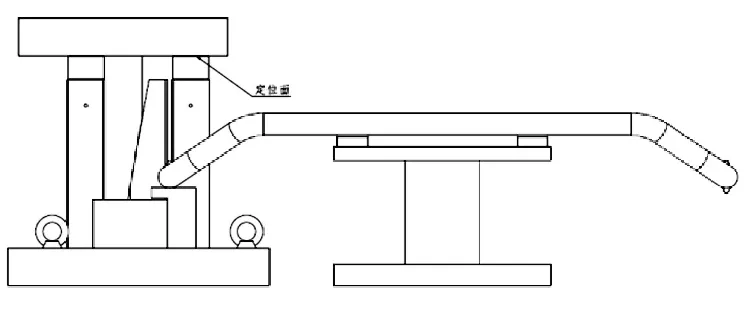

通过前期压扁工装受力分析与计算以及现场试验,确定压扁工装方案如图4所示,主要由上模具、下模具和定位夹紧部分组成;

上模具:(1)、(2)组成上模具,其中件(1)起连接作用,件(2)进行力的传递;

下模具:(3)~(10)以及(15)组成下模具,件(3)为导向销,起到上下模具对准及导向定位作用,件(4)为上模具定位支撑块,用以限定上模具最终运动位置,件(5)共两件为定位件,件(6)为可移动滑块,滑块低面为可更换件(8)与两个件(15)组成燕尾槽滑台结构,从而保证滑块在相对运动的过程中不发生侧翻,满足其运动精度及稳定性,并且起导向和支撑作用;件(9)为起重吊环共两件,件(10)为下模具支撑,与油压机工作平台相连;

图4 压扁工装设计方案

定位夹紧:由件(11)至(14)组成定位夹紧部分,起产品定位作用,直接决定产品最终的压扁长度,且该部分中件(11)为我公司自行设计的工装通用件,可根据磨损情况及时进行更换,对于类似产品仅需要根据产品尺寸更换定位夹紧部分就可实现产品压扁。

2.3 压扁工装设计原理

图3 压扁到位后工装状态

首先将工件利用定位夹紧部分进行定位,从而保证压扁长度尺寸要求,在工作状态下,油压机运动活塞向下运动从而带动上模具下压,当上下模具接触相互受力后,下模具中滑块因受力而发生移动并挤压工件,直到上模具运动到固定定位平面,则整个压扁过程结束,产品达到压扁要求,压扁后上下模具状态如图3所示(注:本工装中辅助压扁器械未在图中展示),产品压扁效果良好。

3 结论

通过压扁工装设计与现有油压机设备的结合,以及现场不断地试验和改进,实现了纵向压力转换成横向压扁,目前在我公司踏步支架类产品中已得到广泛应用,解决了我公司原有产品无法加工的现状;提高了加工人工作效率及产品竞争力;满足了我公司零件大批量生产和种类繁多的生产需求,对后续类似压装工序有着重要参考价值。