塔架加强杆压扁成型实验及力学性能研究

吴志锋,杨玉科,孙见龙,陈岩,吴庆博

(河北省辛集中学,石家庄052360)

1 引言

升降机构的主体由四层塔架伸缩连接组成,四根长立柱直径为Φ50mm,短加强杆直径Φ25mm,壁厚3mm,每层塔架有28根加强杆,需要焊接部位有56处,整个升降机构的焊接部位总数共有224处,焊接工作量非常大。因此,加强杆接头形式设计的好坏对整个塔架的生产周期和强度都有着重要影响[1]。在设计之初,立柱与加强杆之间的连接为相贯连接,这种连接形式存在以下弊端,首先,这种接头的相贯外形比较难加工;其次,三个加强杆交叉于一点,相互之间会发生干涉,钢管角度铣削是一个难点。再次,钢管的相贯线属于空间曲线,造成焊缝不在同一平面内,不仅焊接操作困难,而且焊缝之间需要大量的金属来充填。

图1 塔架

2 加强杆对接设计

2.1 接头部位对接形式设计

为了满足力学性能要求,又要兼顾美观需要,我们对直径为Φ25mm短加强杆的接头部位进行更改设计,如图2所示的两种结构形式,经过几次试验反复论证,最终确定采用方案二的设计形式。这种形式的焊缝在一个水平面内,焊接操作的难度大大降低,同时管接头经压实后,焊接性能得到提高,因此焊接强度也大大提高。

图2 接头部位设计

2.2 管接头压扁形式设计

按照第二种方案设计,需要将无缝钢管进行压扁,然而,钢管的压扁有多种形式如图3所示:

图3 钢管压扁形式

从图中可以看出,两种压扁形式呈现出不同的效果,在压扁形式1中,管材的压扁线呈现的是直线,且压扁面偏向一侧。在压扁形式2中,压扁线呈现的是圆弧线,且压扁面居中。两种形式的过渡部位没有强制成形,而是钢管在受压后的自然过渡,两者都能满足接头部位设计要求。但从外形美观和强度角度考虑,压扁形式2要优于压扁形式1,如何保证钢管在压扁过程中外形控制以及在压扁过程中开裂位置的预测,需要对钢管在压扁过程进行力学性能分析。

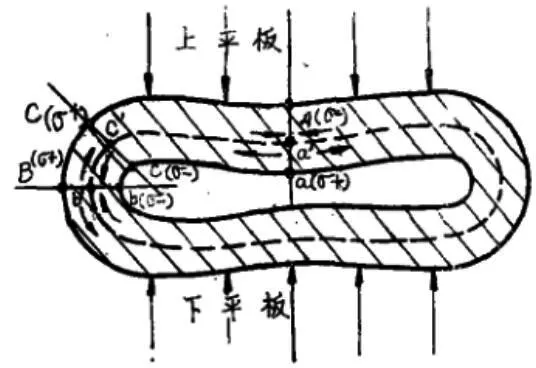

3 钢管在压扁过程中的力学性能分析

无缝钢管在模具的压力作用之下,发生变形,压扁后,长度上没有发生变化,横截面的平均周长和平均厚度也没有发生改变,只是形状有圆管状变成了扁平状。在压扁的过程中,各部分的金属所受的应力状态是不同的,因此我们可以分析,无缝钢管在压扁过程中的受力变化[2]。

图4 试样在压扁试验过程中各部位金属受力及变形特点

表1 各点受力表

从表1分析中可以看出,各点的应力呈现一定的规律性。但是,统过多次实验,我们发现,厚壁管和薄壁管也有所差异,具体表现在:

厚壁管:|σ(A-a)|>|σ(B-b)|>|σ(C-c)|

薄壁管:|σ(B-b)|>|σ(A-a)|>|σ(C-c)|

通过材料力学基础知识可知,当材料受到的拉应力大于金属材料的抗拉强度时,金属就会先出现屈服而后是裂纹或断裂,对于钢管试件裂纹会出现在管壁的母线处。通过大量的钢管压扁实验发现,钢管在上下受力点向内侧凹,管的两侧严重变形。厚壁管裂纹出现在a处出的母线上,薄壁管的裂纹出现在B处。C和c点不会出现裂纹。

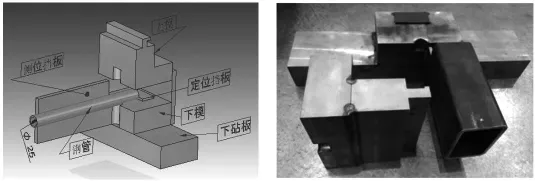

4 加强杆专用压扁模具设计

为了压出加强杆管接头更改后的外形,我们设计了专用压扁模具,如图5所示。模具分为上模、下模和两个定位靠板,上下模材料为Cr12MoV,靠板材料为Q345钢板。然后将上模和下模分别固定到压力机上下模专用接头上。钢管压扁部分的垂直度和长度靠挡板的位置来保证。钢管在压力机的作用下被压成图6的外形,从而圆满解决问题。

图5 压扁模具

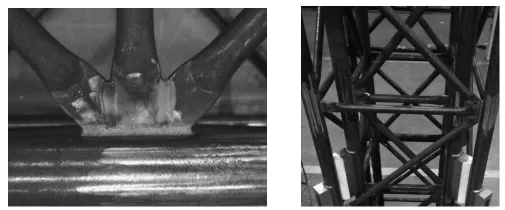

图6 加强杆对接形式和塔架

5 结论

经过对加强杆对接形式和管接头压扁形式设计,得到了合理的结构形式,经过对钢管在压扁过程中的受力分析,最终设计出了加强杆专用压扁模具,解决了塔架焊接部位的难题,节约了焊丝用量,增强焊工的可操作性,大大减少了焊接工作量。同时从外形美观上和焊接强度上得到改善,有力地推进标杆车项目的进展。