面向混合生产模式的制造执行系统的设计与实现

汪广扩,张毛,张红州

(1.重庆声光电有限公司,重庆400000;2.成都四威高科技产业园有限公司,成都610000)

1 引言

随着制造行业竞争的加剧,在离散制造行业中,单一的生产模式已经无法满足市场竞争的需求。为了提高自身的抗风险能力,越来越多的制造企业开始转型,并逐渐改变原有的单一生产模式,对内在保障自主产品生产的前提下,对外会承接一些生产订单,或者以前只做代理加工的制造企业,为了提高自身竞争力,对内也会投入一定的制造资源去研发生产自主品牌的产品,这些企业完成转型后就会同时存在面向大批量生产的库存生产方式和面向单件、小批量生产的订单生产方式,本文把这两种生产管理方式并存的管理模式定义为混合生产模式。目前,国内外关于制造执行系统(MES)的研究大都只面向一种生产模式[1-3],如果要满足这类混合生产模式企业的生产管理需求,就需要开发两套系统,然后做系统集成,这样不仅会增加制造执行系统的成本和周期,而且系统实施的风险也会增大。所以在离散制造行业中,为满足同时存在面向订单的单件、小批量生产模式和面向库存的大批量生产模式的制造企业的需求,本文提出了面向混合生产模式的制造执行系统(MES)的设计。

2 生产流程图

MES核心功能就是对生产制造过程进行管理和优化,在系统设计前,首先应该制定一套清晰完整的生产流程图。如图1所示为混合生产模式流程图,生产中心1以面向订单的单件、小批量生产模式为主,生产中心2以面向库存的批量生产模式为主。混合生产模式的生产流程中主要涉及8个板块分别为:市场、设计研发、计划、工艺、外协外购、生产中心1、生产中心2、库房。

图1 混合生产模式生产流程图

图2 混合生产模式MES中计划管理流程图

3 系统功能模块设计

3.1 基础数据管理

MES中基础数据主要包括产品结构信息、产品工艺信息、物料清单,以及资源清单之间共享的信息,对于混合生产模式MES的基础数据中除了上述信息外,还应该包含“产品是否面向库存生产”的信息。描述了生产中“应该如何制成产品”的信息。

3.2 计划管理

在混合生产模式MES中,计划管理分两层:第一层计划我们定义为总计划,负责传递业务计划层的生产任务信息和市场的生产订单信息,根据订单需求和库存信息决定任务是否下达以及投产数量,关联产品的结构信息,根据产品的生产模式对任务进行分流,等等;第二层计划为各个生产板块计划,分别是生产中心1计划,生产中心2计划,主要负责接收总计划传递的生产任务信息,并下达到生产车间。图2为混合生产模式MES中计划管理流程图。

3.3 车间管理

车间管理包括生产调度管理、班组计划管理、开工管理、送检和检验管理等子模块。生产中心1和生产中心2共用一套车间管理模块,该模块大致流程为:车间调度根据工艺路线顺序派工到班组长,再由班组长派工到操作者,操作者接受到任务,进行开工、完工送检。因为在离散制造行业不论是大批量生产还是单件小批量生产到了生产车间后,零件都是严格按照工艺路线进行生产的,所以这种车间管理流程对两种生产模式都适用。

在判断工序或者任务是否完工,两种生产模式存在区别。对基于订单的单件小批量生产,为了控制成本,计划投产都是根据订单需求数量投产的,生产中出现报废导致成品数量不能满足订单数量需求,就必须要补货,生产任务和订单是关联一起的,所以工序合格数量或成品数量必须要大于等于订单需求数量才能判断该工序或任务已完工;对基于库存的批量生产,由于是提前投产备货,然后入库,再根据订单需求量出库,生产过程中如果出现报废,可以选择不补货,因为生产任务和订单没有关联,所以不需要把成品数量作为工序或者任务是否完工的判断依据。

3.4 库房管理

在MES中库房管理是属于影响生产的主要功能模型,主要管理的物质有物料、中间品、零件、组件和成品等。两种生产模式的库房管理中,都可能会出现一个订单对应库房多个批次,但在基于订单的单件小批量生产绝对不会出现库房中一个批次对应多个订单的情况,但在基于库存的大批量生产中就可能会出现这样的情况。所以在面向混合生产模式的MES系统中,必须要对库房中零件进行区分和标示,以便出入库管理的时候能够判断零件是属于哪种生产模式的。在库房管理中,系统在同个库房管理模块下,设计两个库房,两个库房采用不同的出入库算法,满足了在混合生产模式下库房管理的需求。

3.5 质量管理

无论单件、小批量生产还是批量生产中质量检验和管理都相当重要,但在MES中对质量检验和管理的方式有所区别。离散行业中对基于订单的单件小批量生产,一般需要检验每一个零件、每一道工序的加工质量;对基于库存的批量生产一般采用首件、抽检或自检。为了满足这两种生产模式不同的送检管理需求,系统中在送检管理界面设置了自检、首检、批检和自检检验提交,工序完工后,操作者根据工艺文件的检验要求,选择对应项,如果选择“自检”,任务自动进入下一道工序,如果选择“批检”或“首检”,需要检验判定合格后,才能进入后续步骤,“自检检验提交”用于操作者在自检过程中发现异常提交检验使用的。

除了质量检验和管理不同外,两种生产模式对不合格品审理的管理也不同。面向订单的单件小批量生产,零件数量都是根据订单需求数量投产,加工中一旦发现质量异常,就必须要提交审理并给出审理结论,若结论为报废或者返工返修,就必须要产生报废重投或者返工返修的任务,目的是保证最终成品数量满足订单需求;但是面向库存生产模式中,生产数量与订单需求数量之间没有关联,生产过程中如果发现质量异常,可以根据情况选择是否需要发起不合格审理流程,若审理结论为报废,也可以根据实际库存情况选择是产生全部报废重投任务,产生部分报废重投任务或不产生报废重投任务。为了满足这两种生产模式不同的不合格审理的管理需求,在系统中将“返工返修”和“报废重投”任务的产生设定为可控模式,由质量管理人员判断是否需要产生对应任务。

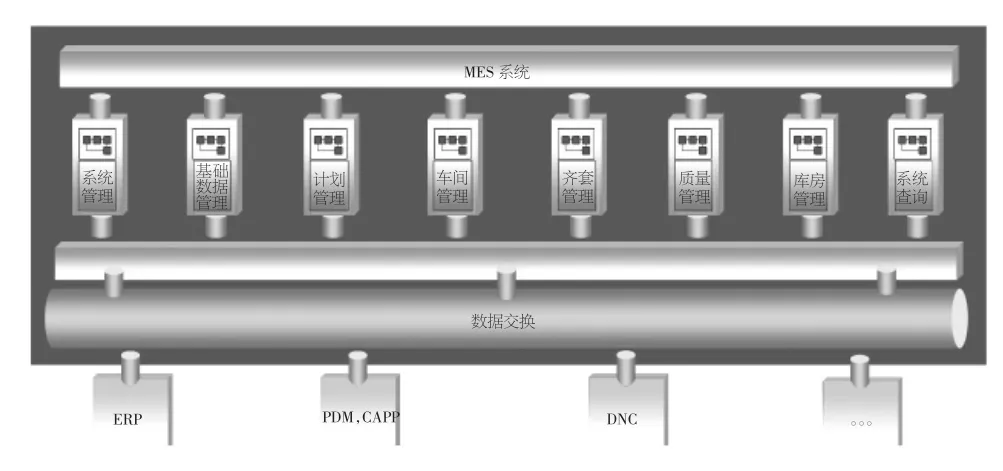

4 系统的结构图

该MES利用集成开发平台基于Oracle数据库开发,系统构架为C/S构架,支持XML、WebService等标准接口集成技术,系统中所包含的功能模块都通过菜单区分开,各个功能模块中都包含有子模块,同时系统为开放式结构,可以根据业务需要随时增加新的功能模块和子模块。图3为混合模式制造执行系统的功能模块图。

图3 系统的功能模块

5 结论

面向混合生产模式的制造执行系统实现了对基于订单的单件小批量生产模式和基于库存的大批量生产模式的管理,相对面向单一生产模式的MES更具有实用价值,尤其适用于现在很多即将或者正在转型和整合的中大型企业。该MES方案在某军工集团中三个企业整合中实施,并已正式推行和使用5个月,实现了对2774项不同生产模式的任务从下达到交付全过程的管理和追溯,达到了缩短产品制造周期、降低成本、优化管理流程的目的,企业的竞争力因此也得到显著提升。