GCr15及G20CrNi2Mo轴承钢高温润滑条件下摩擦磨损性能*

马 彪 傅丽华 上官宝 杜三明 毛艳珊 岳 赟 张永振

(1.河南科技大学高端轴承摩擦学技术与应用国家地方联合工程实验室 河南洛阳 471000;2.河南科技大学材料科学与工程学院 河南洛阳 471023;3.洛阳轴承研究所有限公司 河南洛阳 471039)

轴承作为重要的关键零部件,被称为“工业的关节”,广泛运用在精密机床、矿山机械、高铁动车、风力发电及航空航天等新兴产业领域[1-2],其性能好坏直接决定了高端装备的性能、水平、质量和可靠性[3]。随着科学技术水平的提高和社会经济的发展,轴承应用范围不断扩大,市场需求逐年递增,对轴承钢及其性能要求也越来越高[4-5]。其中,摩擦磨损是轴承在服役过程中的主要失效形式之一[6-8]。特别是,当轴承在服役过程中受到较大载荷、冲击载荷、高速运转或润滑不良时,将导致轴承温度急剧上升,呈现出不同于室温下的摩擦磨损行为,造成更严重的磨损失效,直接影响到轴承的使用寿命[9-10],因此,很有必要对轴承在高温条件下的摩擦磨损性能进行研究。

相关文献已对轴承钢在高温条件下的摩擦磨损进行了研究。STOTT等[11]研究了Fe-12%Cr钢在高温下的摩擦磨损性能,结果表明:在温度为300~600 ℃的空气中进行往复滑动摩擦磨损时,摩擦因数和磨损率都明显低于室温摩擦条件。吴毅恒等[12]研究了不同温度条件下Cr4Mo4V轴承钢的摩擦磨损行为,发现在高温条件下,Cr4Mo4V钢磨损区域氧化程度随温度的升高而增加,使摩擦因数和磨损量显著降低。陈康敏等[13]研究了CrMoV铸钢的高温磨损性能,发现400 ℃高温磨损条件下CrMoV钢表面形成一层致密的氧化物膜,有效地降低了磨损。

尽管上述研究指出高温条件与轴承钢材料的摩擦磨损性能息息相关,但在高温润滑条件下轴承钢磨损实验研究相对较少,且针对轴承材料在高温润滑条件下的摩擦磨损机制分析还不够深入。因此,本文作者选用常用轴承材料GCr15高碳轴承钢和G20CrNi2Mo渗碳轴承钢为研究对象,采用扫描电子显微镜(SEM)、X射线衍射仪(XRD)、硬度仪等分析了材料的微观组织、物相和硬度,借助QG-700型气氛高温摩擦磨损试验机在不同条件下测试了2种轴承钢的高温润滑摩擦磨损性能,并揭示其摩擦磨损机制。

1 实验材料与方法

文中选用最常用的GCr15高碳轴承钢和G20CrNi2Mo渗碳轴承钢作为研究对象。其中,GCr15高碳钢的化学成分为(质量分数计,%)1.02C,1.47Cr,0.087Ni,0.17Si,0.38Mn,0.029Mo;G20CrNi2Mo;渗碳轴承钢的化学成分为(质量分数计,%)0.23C,0.55Cr,1.65Ni,0.29Si,0.70Mn,0.20Mo。GCr15高碳轴承钢热处理工艺为:在780~810 ℃保温4 h,之后随炉冷却至650 ℃,再空冷到室温;加热到840 ℃,保温30 min,油淬;之后在160 ℃回火1.5 h。G20CrNi2Mo渗碳轴承钢热处理工艺为:先在880 ℃保温1 h,一次油淬;在800 ℃保温1 h,二次油淬;之后在200 ℃回火1.5 h。

采用扫描电子显微镜(型号:JSM-5610LV)对GCr15和G20CrNi2Mo轴承钢的微观组织进行观察分析。使用X射线衍射仪(型号:D8)对2种轴承钢的物相组成进行表征。利用洛氏硬度计(型号:310HRSS-150)对轴承钢表层硬度进行测试,硬度测试时选用的载荷为1 470 N。

利用QG-700型气氛高温摩擦磨损试验机对GCr15高碳轴承钢和G20CrNi2Mo渗碳轴承钢材料进行销-盘旋转式摩擦磨损实验。选用GCr15为对磨盘,尺寸为φ50 mm×8 mm;销试样为研究材料(GCr15高碳轴承钢和G20CrNi2Mo渗碳轴承钢),尺寸为φ6.3 mm×20 mm。摩擦磨损实验中,样品旋转半径为14 mm,运行总路程为3 165 m。当研究载荷对摩擦磨损性能影响时,实验固定旋转角速度为400 r/min,改变载荷分别为30、40、50 N。当考虑转速对材料摩擦磨损性能影响时,实验固定载荷为30 N,改变转速分别为200、300、400 r/min,即线速度分别为0.29、0.44、0.59 m/s。每种样品分别进行3次平行实验,取平均值进行分析。最后材料的磨损率借助如下公式进行计算:

式中:ω为磨损率,mg/m;Δm为磨损前后的质量损失,mg;R为销盘接触区旋转半径,m;n为旋转角速度,r/min;t为摩擦时间,min。

2 实验结果与分析

2.1 微观组织及硬度分析

图1所示为GCr15高碳轴承钢和G20CrNi2Mo渗碳轴承钢的微观组织及XRD分析结果。由图1(a)可知,GCr15高碳轴承钢的微观组织主要为马氏体基体、碳化物和少量残余奥氏体组成,其中碳化物大小相近且均匀分布于基体中。由图1(b)可知,G20CrNi2Mo渗碳轴承钢的微观组织主要由隐晶马氏体、碳化物和少量残余奥氏体组成,且GCr15高碳轴承钢中碳化物的含量和尺寸均高于G20CrNi2Mo渗碳轴承钢。

对GCr15高碳轴承钢和G20CrNi2Mo渗碳轴承钢的表层硬度进行测试,GCr15高碳轴承钢的表层硬度约为60.6 HRC;G20CrNi2Mo渗碳轴承钢的表层硬度约为61.8 HRC。可见,高碳轴承钢的表面硬度略低于渗碳轴承钢的表层硬度。分析认为,这是由于G20CrNi2Mo渗碳轴承钢经过渗碳处理后,其表层组织结构中并未观察到大量的碳化物析出产生,C原子大多固溶于基体中,经过淬火后形成了过饱和高碳针状马氏体,使其表层具有较高的硬度[14]。

2.2 不同摩擦速度下摩擦磨损性能分析

图2所示为GCr15高碳轴承钢和G20CrNi2Mo渗碳轴承钢在固定载荷为30 N及不同摩擦速度下的磨损率实验结果。结果表明,高温润滑条件下,GCr15高碳轴承钢和G20CrNi2Mo渗碳轴承钢的磨损率随着摩擦速度的增加而增大,且GCr15高碳轴承钢的磨损率普遍高于G20CrNi2Mo渗碳轴承钢的磨损率。这是由于G20CrNi2Mo渗碳钢表面有较高的硬度,提高了其表面耐磨性,同时渗碳轴承钢的表面渗层中固溶碳含量较多,其表面Mo元素与C元素在表面形成球状碳化物,使其在高温条件下的基体强度较为稳定,耐磨性较好[15]。

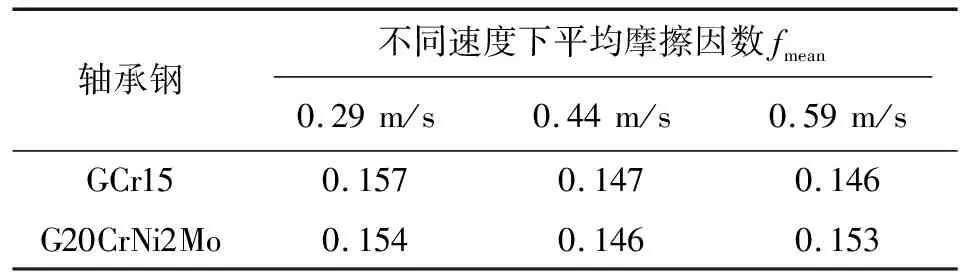

图3(a)和图3(b)所示分别为GCr15高碳轴承钢和G20CrNi2Mo渗碳轴承钢在不同摩擦速度下的摩擦因数实验结果,表1给出了2种轴承钢在不同摩擦速度下的平均摩擦因数。由图3(a)可以看出,GCr15高碳轴承钢的摩擦因数波动相对较大,其平均摩擦因数随着摩擦速度的增加而有所降低。这是由于摩擦速度的增加,摩擦副接触频率上升,形成的磨屑数量多,从而使材料表面的磨损由两体摩擦变为三体摩擦,摩擦因数有一定的降低。同时,随着摩擦速度的增大,摩擦副表面易形成氧化膜层,使得摩擦因数有所下降。由图3(b)可以看出,G20CrNi2Mo渗碳轴承钢不同摩擦速度下的摩擦因数都经历了先降低后增大,最后趋于平稳的阶段,其摩擦曲线波动较小且随摩擦速度的增加变化不大。

表1 轴承钢在不同摩擦速度下的平均摩擦因数(F=30 N)

图4所示为当载荷固定为30 N时GCr15高碳轴承钢和G20CrNi2Mo渗碳轴承钢在不同摩擦速度下的磨损形貌和能谱结果。由图4(a)可以看出,摩擦速度为0.29 m/s时,GCr15轴承钢表面犁沟痕迹明显,磨粒磨损痕迹明显;如图4(b)、(c)所示,当摩擦速度增大到0.44和0.59 m/s时,试样表面除了存在磨粒磨损外,其磨损表面出现了许多麻点和显微凹坑。GCr15轴承钢磨损表面能谱分析结果如图4(g)所示,表明GCr15钢在高温下都存在明显的氧化磨损。分析认为,当摩擦速度较低时,试样表面经过显微切削作用形成犁沟;当摩擦速度增大时,材料摩擦表面温度升高,材料力学性能弱化,材料表面氧化磨损加剧,共同导致材料表面易产生麻点和显微凹坑[16]。由图4(d)可以看出,当摩擦速度为0.29 m/s时,G20CrNi2Mo渗碳轴承钢的表面磨损较轻微,可以看到轻微的犁沟痕迹;如图4(e)所示,当摩擦速度增加到0.44 m/s时,表面有较深的犁沟形成且数量增加;如图4(f)所示,当摩擦速度为0.59 m/s时,犁沟痕迹最为严重。同样,对G20CrNi2Mo轴承钢磨损表面进行能谱分析,发现磨损过程中伴随着氧化磨损,如图4(h)所示。分析认为在高温条件下,渗碳轴承钢基体强度下降,硬质颗粒易在基体表面产生磨粒磨损;随着摩擦速度的增大,摩擦面之间的微凸峰冲击加剧,磨损严重。对比GCr15高碳钢和G20CrNi2Mo渗碳钢不同摩擦速度下的磨损形貌,发现GCr15高碳钢表面磨损比G20CrNi2Mo渗碳轴承钢严重很多,这一结果与图2中2种轴承钢的磨损率结果相对应。

2.3 不同载荷下摩擦磨损性能分析

图5所示为GCr15高碳轴承钢和G20CrNi2Mo渗碳轴承钢在摩擦速度为0.59 m/s及不同载荷下的磨损率。可以看出,GCr15高碳轴承钢和G20CrNi2Mo渗碳轴承钢的磨损率都随着载荷的增加而增加,且在不同载荷下GCr15轴承钢的磨损率均高于G20CrNi2Mo渗碳轴承钢。这是因为随着载荷的增大,材料单位面积受到的压力增大,材料的磨损失效程度增大。同时,由于G20CrNi2Mo渗碳轴承钢的硬度高于GCr15轴承钢的硬度,导致G20CrNi2Mo渗碳轴承钢的耐磨性整体上略高于GCr15轴承钢。这是因为随着载荷的增大,材料单位面积受到的压力增大,材料的磨损失效程度增大。同时,由于G20CrNi2Mo渗碳轴承钢的硬度高于GCr15轴承钢的硬度,导致G20CrNi2Mo渗碳轴承钢的耐磨性整体上性略高于GCr15轴承钢。

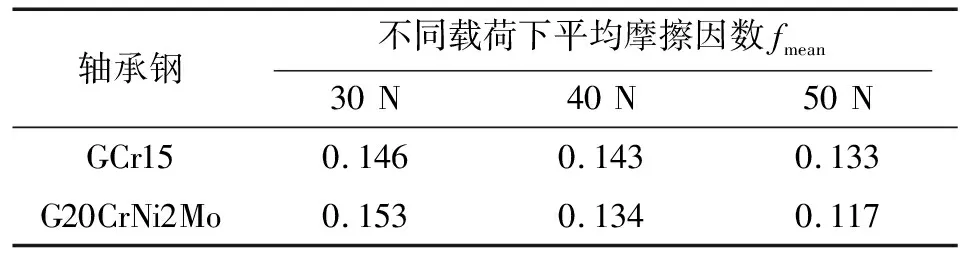

图6(a)和图6(b)分别给出了GCr15高碳轴承钢和G20CrNi2Mo渗碳轴承钢在摩擦速度为0.59 m/s及不同载荷下的摩擦因数,表2给出了轴承钢在不同载荷下的平均摩擦因数。从图6中可以看出,2种轴承钢的摩擦因数都随着载荷的增加而降低。这是由于载荷较低时,摩擦副之间没有充分压实,润滑脂储存于微凸峰之间,在摩擦过程中形成的润滑膜破裂之后不容易恢复,试样在摩擦过程中润滑脂得不到补充,导致摩擦因数较高;随着载荷的增加,摩擦副表面的凸峰被磨平压实,存储于其中的润滑脂易被释放出来,补充到破碎的油膜之中,使得摩擦过程中油膜的破坏和形成达到一个动态的平衡,表现为摩擦因数降低。

表2 轴承钢在不同载荷下的平均摩擦因数(v=0.59 m/s)

图7所示为GCr15高碳轴承钢和G20CrNi2Mo渗碳轴承钢在摩擦速度为0.59 m/s及不同载荷下的磨损形貌。由图7(a)—(c)可以看出,当摩擦速度一定时,随着载荷的增加,试样表面的磨粒磨损加剧,当载荷为50 N时试样表面的犁沟较深较多,磨损最为严重。这是由于当摩擦速度一定,载荷较小时,摩擦表面接触的微凸峰数目多,单个凸峰受力小,对油膜的破坏作用小,利于油膜形成和保持,且由于油膜的存在,微凸体分子之间的作用力也较弱。当载荷变大时,接触的微凸峰数目增多会使相互咬合的概率增加,金属表面发生相互运动的阻力加大,犁沟效应增强,摩擦表面磨损更严重。由图7(d)—(f)可看出,当载荷为30 N时,G20CrNi2Mo渗碳轴承钢存在明显的切削犁沟和挤压犁沟;当载荷为40 N时,摩擦表面的犁沟痕迹增多;当载荷为50 N时,摩擦表面的犁沟更多且更密集。对比GCr15高碳钢和G20CrNi2Mo渗碳钢不同载荷下的磨损形貌,发现G20CrNi2Mo渗碳轴承钢表面磨损比GCr15高碳钢轻微,这一结果与图5中2种轴承钢的磨损率结果相对应。

3 结论

(1)GCr15高碳钢轴承钢和G20CrNi2Mo渗碳轴承钢的组织主要为马氏体、碳化物和残余奥氏体。GCr15高碳钢轴承钢的表层硬度约为60.6HRC,G20CrNi2Mo渗碳轴承钢表层硬度为61.8HRC。

(2)在文中实验条件下,2种轴承钢的磨损率都随着载荷和摩擦速度的增加而增加;GCr15轴承钢的平均摩擦因数随着载荷和摩擦速度的增加逐渐降低,G20CrNi2Mo轴承钢的平均摩擦因数随载荷的增加而降低,随摩擦速度的增加变化不大。

(3)在文中实验条件下,G20CrNi2Mo渗碳轴承钢的耐磨性总体优于GCr15高碳轴承钢,这与渗碳轴承钢的高硬度和具有回火稳定性的渗层有关。

(4)在高温润滑条件下,随着摩擦速度和载荷的增加,2种轴承钢的摩擦表面犁沟痕迹都加深,磨损更严重,在一定载荷和摩擦速度下的磨损机制是磨粒磨损和氧化磨损。