基于事故分析的化工企业安全管理提升研究*

姜莉文

(中石化安全工程研究院有限公司,山东青岛 266104)

化工行业是国民经济基础产业和支柱产业。至2019年底,我国石油和化工规模以上企业近3万家,危险化学品生产企业1.3万家、经营企业20万家,化工企业数量庞大。随着我国化学品生产总量不断增长,危险化学品生产朝着多样化、复杂化、精细化的方向发展,能源战略储备激增、新能源的普及利用、自主创新工艺缺乏配套安全技术等无疑都为危险化学品安全监管提出了更高的要求。

1 我国近10年化工企业安全生产事故分析

根据原国家安全生产监督管理总局事故直报系统中的化工事故明细及事故调查报告,2010—2019年我国化工行业发生的较大及以上事故共计149起,累计死亡人数768人。其中,精细化工企业发生较大及以上事故占比最大,石油化工企业次之;火灾爆炸和中毒窒息是化工企业较大及以上生产安全事故最多发的事故类型,工艺设备失效和储罐泄漏是最主要的事故直接原因,生产运行作业和检维修作业是事故发生最主要的作业环节[1]。

近年来,化工事故暴露出化工企业安全管理的诸多问题。收集了54起2012年以来国家和地方应急管理部门公开披露的具有详细事故调查报告的较大及以上事故,对其事故原因进行统计分析,如图1所示。能够发现,企业安全管理系统性失效是事故发生的最主要原因。

图1 较大及以上事故管理原因分布

2 化工企业安全管理存在的不足

基于相关性分析模型,对近10年我国典型化工安全事故分析得出的安全管理根原因进行归纳分类,得出企业普遍存在的本质安全水平有待提高,安全管理制度制定和执行不足等6方面安全管理不足。

2.1 本质安全水平有待提高

近年来,民营企业为我国的国民经济和社会发展注入了诸多活力,危险化学品领域的民营资本增长迅速,是我国危险化学品生产经营活动的重要参与者。然而,化工行业龙头企业少、中小企业多的结构特点仍然明显,未全面摆脱“小、散、乱、弱”的局面。现有危险化学品生产经营企业21万家,其中生产工艺落后、设备简陋陈旧、自动控制水平低的中小企业占80%以上。部分中小企业安全工艺控制水平、仪表投用率不高,技术装备水平偏低,自动化控制系统的安装率不到30%,无法对生产风险进行有效管控。

2.2 安全管理制度制定和执行不足

部分企业过分追求经济效益,对企业管理制度的制定及完善未给予足够的重视,存在照搬大型企业管理制度的现象,使得制度中很多条款不符合本企业实际情况[2],无法满足本企业安全发展需求;部分企业将制度束之高阁,未在生产活动中严格执行,易造成各环节的管理缺失,产生安全隐患。

2.3 安全责任划分不合理、落实不到位

多数企业对安全管理部门和安全管理人员所负职责的认识存在偏差,将涉及安全的各项工作定为安全管理人员的职责,如:要求安全管理人员对生产过程中的危险性和可操作性进行全面分析和辨识,熟知各类设备的危险部位及相应的防护措施,熟悉国家安全法规与安全标准并转化为企业内部的安全管理制度、技术要求和操作规程等。安全部门与业务部门责任划分不合理、不明确,导致部分安全要求与生产实际脱节,存在无法落实或落实不到位的情况。

2.4 安全管理理念陈旧

大型国际石油化工企业普遍推行基于风险的管理方法,辅以技术手段助推安全管理水平提升。目前,我国化工企业基层组织安全管理的科学性不足,处于由经验管理向科学管理转变的阶段,部分落后的管理思路和管理模式仍被沿用,没有结合新时期的新要求进行优化和调整。例如,当前安全管理工作普遍存在注重结果和事故管理、将检查和处罚作为安全管理的手段,没有建立以风险为基础的专业安全管理方法,如操作规程没有以危害识别结果为基础编写;工艺操作规程没有以工艺风险与可操作性分析为基础进行完善等;应急预案流于形式,没有充分识别潜在事故情景做出具体处理措施。基于风险的管理方法还停留在安全制度中,没有落实到各专业人员的实践中。

2.5 部分一线员工专业知识和能力不足

与大型化工企业相比,中小企业由于低成本招聘和人员流动快,一线员工呈现专业知识能力不足的特点,主要表现在技能培训不到位、生产操作不规范、风险辨识不充分、应急处置能力欠缺等方面。一线员工对专业知识和操作规程一知半解,则难以通过科学、规范的操作保障化工生产的稳步推进,一方面对企业安全生产造成威胁,另一方面制约企业的精细化管理和高质量发展。

2.6 传统设备管理模式落后

大型化工企业自动化、智能化、信息化程度高,并在运行中使用设备故障失效模式和失效频率数据进行检测、维护、维修等工作,实现基于风险的设备管理。相较之下,多数中小型化工企业的设备检测仍依据法规、制度的检测内容和检测频率要求,缺乏检测针对性和自主性,同时沿用设备故障后维修的传统设备管理模式,设备泄漏风险管控水平有待进一步提高。

3 化工企业安全管理提升对策

3.1 深入落实基于风险的一体化管理体系

安全管理的改变从理念改变开始。必须摒弃传统的以事故为导向的安全管理手段,采用体系化的安全管理方法,将企业追求最大利润的天性逐步转变为保生命、保安全与追利润并重[3],实现对复杂安全风险的有效管控,保障企业安全生产,开创安全生产工作的新局面。

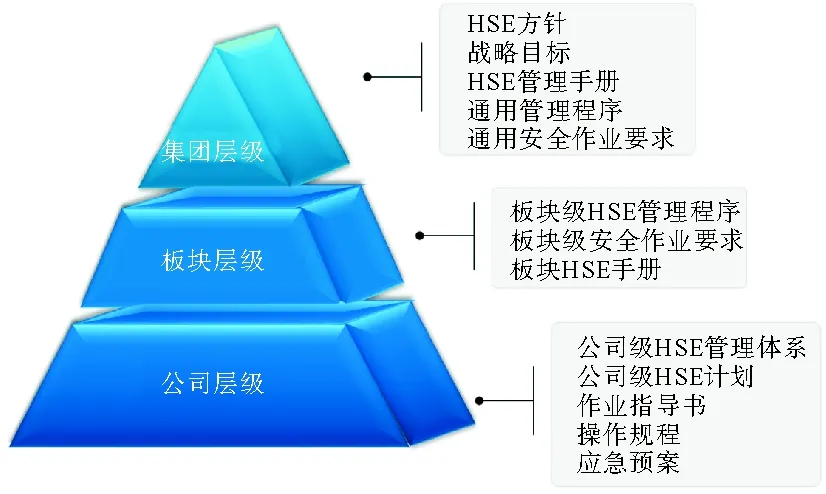

管理实践表明,在企业内部构建基于风险的一体化管理体系可有效实现事故的事前预防和安全管理绩效的持续改进,如图2所示。一体化体系是企业设计、生产、设备、施工等各专业人员以达成基于风险的管理方法的纲领性文件为核心,以体系框架下的专业管理制度和作业文件完善为支撑,以体系量化审核和安全绩效考核为促进,基于系统化思维、围绕企业自身特点形成可行性强、管理效率高的制度体系,适当推倒以部门为中心的“管理围墙”,探索以流程为主线的管理思路,通过“流程管事、制度管人”推行体系管理,形成“PDCA”的体系闭环运行。

图2 某大型化工企业HSE管理体系文件架构

3.2 压实安全管理责任

落实安全管理责任,首先需厘清业务部门专业安全管理责任和安全部门监督责任两条主线。可参考英国BP公司矩阵式管理机构和直线式管理责任的做法,事业部负责其管理范围的各项安全活动,工厂、车间等层级的直线管理人员是第一安全责任人,车间层级由员工承担安全责任[4],专业技术人员负责识别专业安全风险、建立专业管理制度,管控操作参数、工作指标和生产过程;安全部门负责管理系统的策划、指导、监督和统计分析,结合生产实际开展针对性措施的策划和可行性验证,向决策层提供策划的建议、统计分析和检查监督的结果,并对执行层实施跟踪指导、审核、监督等,防止安全要求和措施方法割裂,保证各层级安全管理责任得以高效落实。

3.3 全面提升本质安全水平,建立预防性维修策略

在工艺、设备、装置的设计阶段提高本质安全要求,具备成本低、提升空间大、效率高等优势,是提升本质安全化水平的最佳时机。企业应加强本质安全化新工艺、新装备、先进安全仪表及报警系统的引进及应用,从项目设计建设初期充分融入本质安全理念;增加工艺自控、智能监测等风险管控技术的相关要求,运用智能化、信息化的先进技术从源头遏制生产过程风险的产生与发展,解决传统风险管理模式的弊端,在运行过程中积累数据用于智能化系统的持续提升与完善。

在此基础上,企业的本质安全管理可从最初工艺、设备的本质安全设计逐步扩展到化工过程全生命周期各个阶段,向系统、管理层面的广义本质安全发展,切断安全事故发生的因果链,从源头系统提升本质安全水平,最终推动企业的本质安全发展。

3.4 强化安全生产异常数据的深度分析与预警

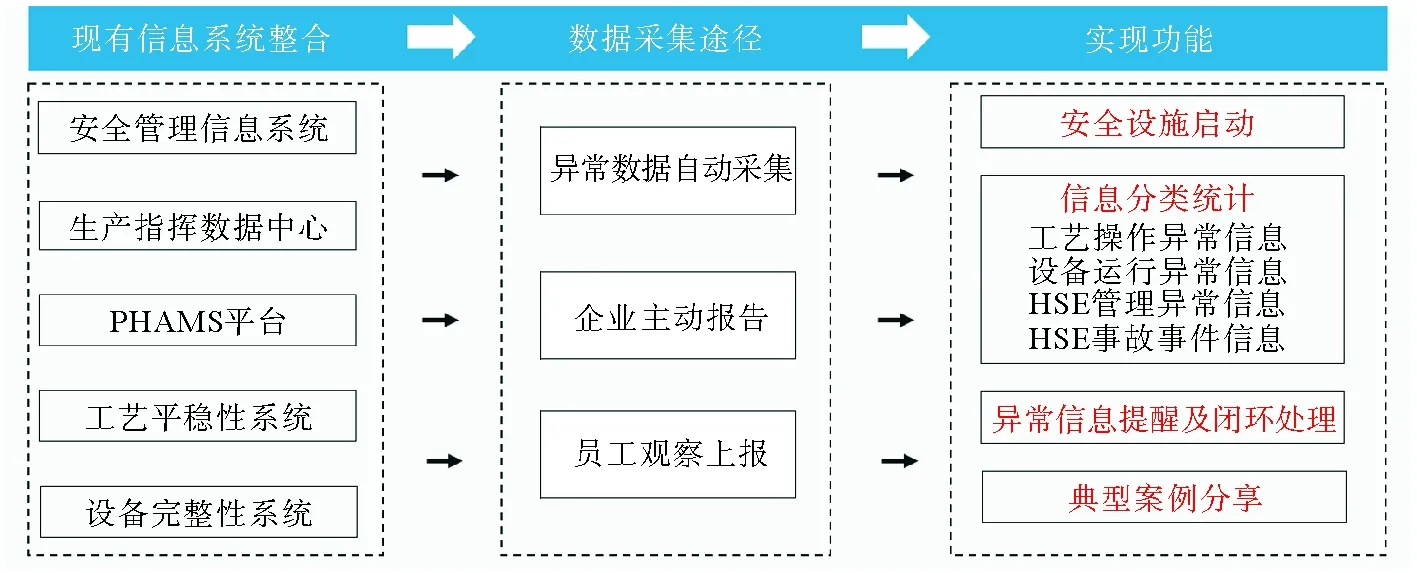

企业可建立生产异常数据的分析和预警机制,对生产异常开展实时监测。以中国石化为例,如图3所示,在整合集团公司数据资源的基础上开发安全生产异常信息管理模块,通过安全管理信息系统、生产指挥数据中心、PHAMS平台、工艺平稳性系统、设备完整性等系统中异常数据自动采集、企业主动报告和员工观察上报3种途径,实现对安全设施启动、工艺操作异常信息、设备运行异常信息、HSE管理异常信息和HSE事故事件(含未遂事件)信息的分类统计、异常信息提醒及闭环处置、典型示例分享等,为生产过程的实时预警提供数据支持和技术支撑,提升安全生产风险管控水平。

图3 安全生产异常信息管理模块开发

3.5 推进企业安全文化建设

企业安全文化是企业员工对待安全的集体意识,这种意识的特征表现为一种群体行为习惯[5,6]。由于安全文化对人的影响是深层次的,不可能在短时间内产生明显的、根本的效果[7],因此安全文化的推行是一个循序渐进的过程,必须建立在完善的安全技术措施和良好的安全管理基础之上。例如,企业以班组为单位激发创新活力,通过自学、互学、网络交流、信息共享等多种形式,形成自主管理、自我完善、自主创新的管理主体和个体,打造全员参与、各负其责、相互借鉴、系统联动的长效安全管理机制;通过管理与文化的相互促进,提高管理人员、技术人员和操作人员的安全意识和执行力;通过运用领导安全行动、安全责任矩阵、岗位标准操作、作业风险管控等多种安全管理工具,形成系统化的行为安全和安全文化建设方案,推动企业安全管理的全面提升。

4 结语

以技术先进性、设计合规性、生产平稳性、设备完整性、行为规范性为现代化工企业安全管理提升框架,通过建立并完善安全管理体系,推动企业将科学的风险管理方法融入企业规划、设计和运行,增强安全主体责任意识、落实安全管理责任,加大本质安全投入、源头提升本质安全水平,强化安全生产异常数据的深度分析与预警,助推企业安全文化提升等改进手段,推动企业本质安全发展,实现企业安全管理绩效的闭环运行与提升。