洲际码头公司储罐火灾事故分析

赵亚通,石 磊,单 克,马丽雅

(1.中国石化大连石油化工研究院,辽宁大连 116045 2.深圳市燃气集团股份有限公司,广东深圳 518033 3.中国石油集团东方地球物理勘探有限责任公司,河北涿州 072750)

0 前言

石油天然气作为当今社会最重要的能源,深入生活和生产的方方面面,储罐作为油气资源及其产品存储的主要方式,起到平衡生产、加工、销售的作用,是上中下游各环节之间的重要纽带[1]。罐区内存储的介质,如原油、液化石油气等,由于其易燃、易爆、易挥发和易产生静电的理化特性,且兼具储存量大的特点,若因误操作或设备故障引起火灾爆炸,可能造成的人员伤亡和财产损失将难以估计[2]。1984年墨西哥圣胡安尼科大爆炸,被列为最严重的工业爆炸事故之一,工厂内储存有11 000 m3液化丙烷和丁烷,爆炸造成整个工厂及附近的小镇被摧毁,542人死亡,约7 000人受伤,数以万计的人流离失所[3]。1989年黄岛油库特大火灾爆炸事故,因油罐自身存在缺陷且遭遇雷击,导致罐区内油罐接连燃爆,造成19人死亡,约100人受伤[4]。2005年英国邦斯菲尔德油库火灾爆炸事故,因测量系统故障,导致油料外溢遇明火发生爆炸,造成超过20座大型储油罐烧毁,43人受伤[5]。2010年大连某国际储运公司原油罐区输油管道发生爆炸,造成原油大量泄漏并引起火灾,导致部分原油、管道和设备烧损,另有部分泄漏原油流入附近海域造成污染,事故造成1人失踪,1人死亡,多人受伤,直接经济损失22 330.19万元[6]。储罐燃爆事故除了造成人员伤亡和财产损失之外,对周边的城镇及自然环境也会造成难以估量的影响[7]。本文以洲际码头公司储罐火灾事故为例,通过时间序列法和事件树分析法进行了事故分析。

1 洲际码头公司储罐事故简介

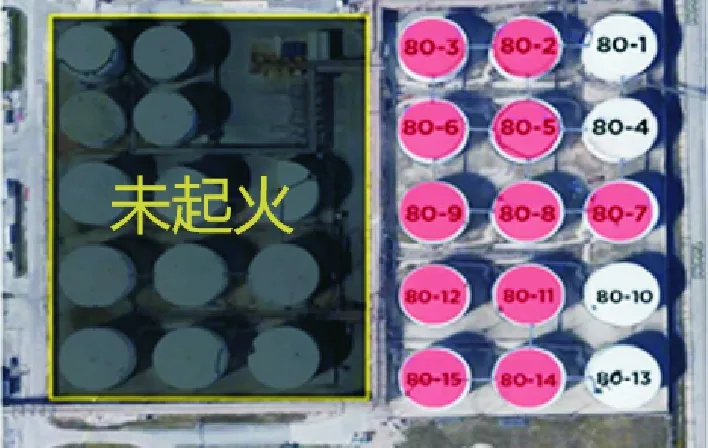

事故发生于美国休斯顿市东南方15 km处Deer Park市的危险化学品罐区,该罐区从属于东京三井物产公司旗下的洲际码头公司(Intercontinental Terminals Company,ITC)。ITC建于1972年,其242个储罐中储存了大量易燃液体和气体。据ITC称,大火始于2019年3月17日上午,持续3天后被扑灭,22日发生复燃并在1 h内被扑灭,此次事故未造成人员伤亡。事故初期仅有1个储罐燃烧,不久后火灾蔓延至邻近的储罐,最终导致11个储罐着火,罐区内着火储罐分布如图1所示,图中红色标注的为着火储罐。最初起火的储罐位于罐区中部,盛有约7.2万桶石脑油的80-8号罐[8]。事故未造成人员伤亡,但大火烟雾对周边居民的健康产生一些不利影响,包括咳嗽、呼吸困难、眼睛和喉咙发炎等。

图1 着火储罐分布

着火区域为3×5排列的储罐罐组。由图2储罐损毁情况看,储罐80-2(调和汽油)、80-5(二甲苯)、80-6(调和汽油)、80-7(裂解汽油)、80-8(石脑油)、80-9(空罐)、80-14(裂解汽油)、80-15(裂解汽油)完全坍塌损毁,储罐80-3(调和汽油)、80-11(基础油)、80-12(空罐)部分坍塌损毁,储罐80-1(基础油)、80-4(基础油)、80-10(裂解汽油)、80-13(甲苯)不同程度损坏[9]。

图2 储罐损毁情况

ITC公司及罐区依水牛河航道建设,因此,事故发生后,泄漏的污油及应急救援产生的消防水、泡沫等通过Tucher河口流入水牛河,虽然ITC有隔油设施,但部分泡沫仍流入河内[10]。

2 事故调查方法及事故分析

2.1 时间序列分析

事故时间序列法是指将事故过程按照时间线排列,根据事故发生前的先后顺序确定事故发生的重要节点与关键环节[11]。

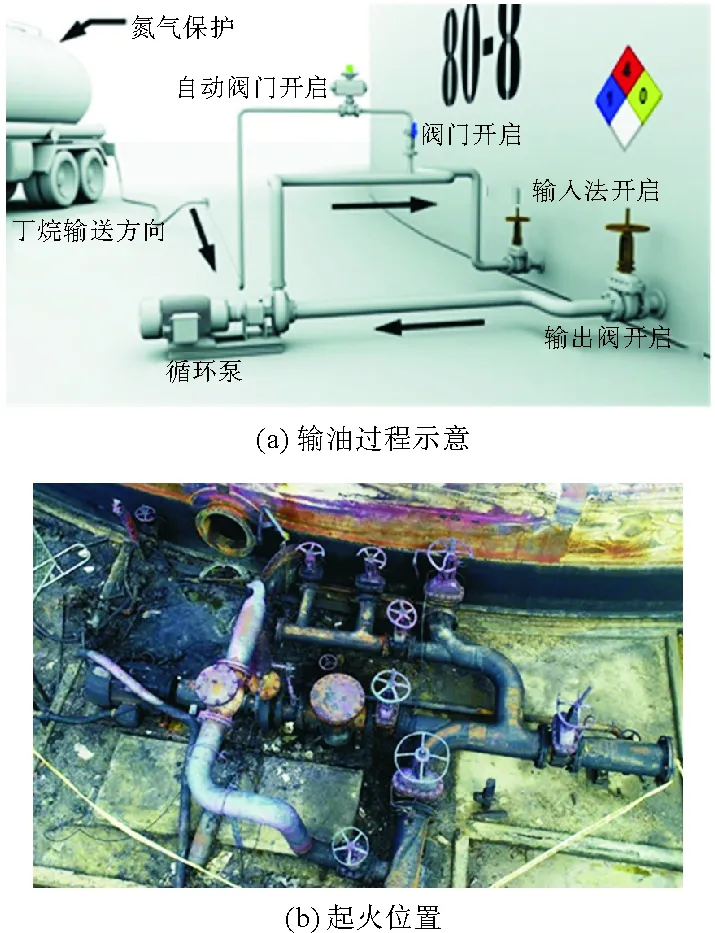

2019年3月16日,星期六,19:23至22:29,2辆货运油罐车使用储罐外部管道设备,见图3(a),将丁烷输送到80-8储罐中。注入的丁烷用于提高石脑油产品的辛烷值,用于高辛烷值汽油的生产。在完成两次丁烷输送后,保持泵继续运转循环罐内产品。

2019年3月17日,星期日,7时25分,监测数据表明泵的工作压力和储罐内液位发生了意料之外的变化。针对波动的解释为泵循环系统中可能存在机械问题。

2019年3月17日,星期日,9时34分,监测数据表明泵的出口压力突然下降,储罐内液体容积开始稳定下降。在接下来的26 min内,储罐损失了大约221桶产品,这些产品泄漏到了环境中。

2019年3月17日,星期日,10时30分左右,在Tank 80-8罐外部管道附近爆发大火,图3(b)为起火位置照片。储罐的泵关闭,并且无法与ITC控制室进行远程通信,并在后几日引发周边储罐着火燃烧。

图3 输油过程及现场情况

2019年3月18日,星期一,上午,火势蔓延到另外5个储罐。

2019年3月20日,星期三,15时左右,罐区火灾被扑灭。

2019年3月22日,星期五,火情再次爆发,并在当日1 h后扑灭。此后再无复燃情况,灾情彻底结束[12]。

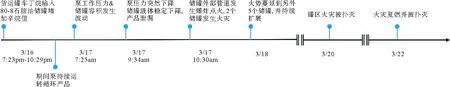

根据时间序列分析建立的时间线如图4所示。

图4 ITC火灾时间线

从建立的时间序列可以看出:①在日常使用过程中,未对输油泵的操作方法进行风险评估,使用前未对输油泵及相关装置进行安全检查,使用过程中存在超负荷运转问题且无备用设备;②在泵和储罐长时间、多次出现运行故障及压力波动时没有采取针对性的措施、维抢修工作不到位;③管道上的阀门必须手动操作,这使得紧急救援人员无法在火势蔓延时关闭管道系统,在产品大量流失时没有及时关闭阀门;④80-8储罐着火继而引发的接连起火,涉及到罐区设计问题,防火堤内一共存在15个储罐,且之间没有采取特别的保护措施,如喷淋装置(见图2,罐区并未设置喷淋设备或固定式消防水枪,而是采用消防车进行灭火工作);⑤火灾扑灭过程中发生复燃,爆炸燃烧的可能性涉及油品物性、剩余量及火场剩余温度,在后续处理过程中未进行环境危险可燃气体、液体的检测,未采取必要的事故应急措施。

2.2 事件树分析

事件树分析法(Event Tree Analysis,ETA)是一种常用的以归纳推理为基础的事故分析方法,指按照事故时间发展顺序,从初始事件开始,推理论证可能出现的后果,来进行危险源辨识。此方法运用树形图的方式将导致事故产生的多种原因和不同情况下可能的事故类型的逻辑关系呈现出来,并通过定性或定量分析,得出事故的直接原因、间接原因,为安全管理、技术措施的提出奠定基础,预测事故的走向、预防事故的发生[13]。

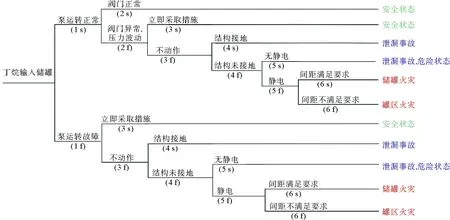

根据ITC罐区储罐运行情况建立事件树进行定性分析,结果见图5。

图5 ITC罐区事件树

从建立的事件树中可以发现事故的发生与扩大主要存在以下关键环节:①泵是否运转正常;②阀门是否正常;③结构是否接地;④储罐间距。罐区发生事故需要设备的层层失效与安全防护设备的缺失,而人员的定期巡检及遇到异常时立即响应可及时将系统重新置于安全状态。

此次事故中,泵、阀门缺乏日常维护与保养、人员巡检的缺失、压力波动时未及时响应、设备超负荷连续运转、静电检测设备的缺失,多重漏洞的重叠,使得罐区的运行存在巨大安全隐患,处于危险状态,最终在带电设备异常放电的情况下,发生了火灾事故,并由于防火堤内储罐密度过大、间距过近,导致了事故的进一步扩大,对人员安全、环境与财产造成更严重的损失。

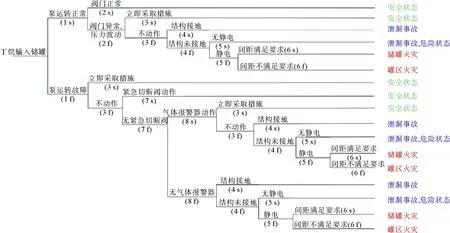

收集统计近30年公开罐区火灾爆炸事故原因(见表1)[14],泄漏、设备故障与人为因素为事故三大主要原因。此次事故中,最后一个人为可控环节为阀门必须手动操作,将事故中的阀门换成自动切断门,以便及时切断介质泄漏;同时增加气体泄漏检测报警装置,在阀门、管道或设备出现漏点时可及时发现并处理。根据改进后的场景,建立新的事件树如图6所示。对比图5,可得到其安全场景的占比上升,从改进前的3/11(27.3%)增加到改进后的5/17(29.4%);同时火灾场景的占比降低,从改进前的4/11(36.4%)降低到改进后的6/17(35.3%)。

表1 罐区火灾爆炸事故原因统计

图6 ITC罐区事件树改进

根据两个事件树分别建立安全和火灾场景下的概率公式,如式(1)~式(4)。若已知每个事件的发生概率则可进行定量分析。在概率未知的情况下,对比式(1)和式(3),可发现式(3)由式(1)加(P1f)(P3f)(P7s)和(P1f)(P3f)(P7f)(P8s)(P3s),即改进后安全的概率提高,(P1f)(P3f)(P7s)+(P1f)(P3f)(P7f)(P8s)(P3s)为改进后安全概率的提高量。对比式(2)和式(4),由于同一事件成功和失败的概率和为1,即(P8s)+(P8f)=1,式(4)中(P3f)<1、(P7f)<1,所以{(P7f)[(P3f)(P8s)+(P8f)]}是小于1的存在,式(2)中(P1f)(P3f)(P4f)(P5f)大于式(4)中(P1s)(P3f)(P4f)(P5f){(P7f)[(P3f)(P8s)+(P8f)]},即改进后发生火灾事故的概率也会降低。

通过以上分析,说明若添加更多的安全防护设施和增加罐区的远程控制功能,则会大大降低事故发生的可能性同时增加系统的安全性。

根据图5事件树可分别得到安全场景和火灾场景时的概率,公式如下:

P安全=(P1s)(P2s)+(P1s)(P2f)(P3s)+(P1f)(P3s)

(1)

P火灾=(P1s)(P2f)(P3f)(P4f)(P5f)+

(P1f)(P3f)(P4f)(P5f)

(2)

式中:P安全——初始事件树安全的概率;

P火灾——初始事件树发生火灾的概率;

P1s,P2s,…,P8s——事件1~8成功的概率;

P1f,P2f,…,P8f——事件1~8失败的概率。

根据图6事件树可分别得到安全场景和火灾场景时的概率,公式如下:

P改进安全=(P1s)(P2s)+(P1s)(P2f)(P3s)+(P1f)(P3s)+(P1f)(P3f)(P7s)+(P1f)(P3f)(P7f)(P8s)(P3s)

=P安全+(P1f)(P3f)(P7s)+(P1f)(P3f)(P7f)(P8s)(P3s)

(3)

P改进火灾=(P1s)(P2f)(P3f)(P4f)(P5f)+(P1f)(P3f)(P7f)(P8s)(P3f)(P4f)(P5f)+(P1f)(P3f)(P7f)(P8f)(P4f)(P5f)

=(P1s)(P2f)(P3f)(P4f)(P5f)+(P1s)(P3f)(P4f)(P5f){(P7f)[(P3f)(P8s)+(P8f)]}

(4)

式中:P改进安全——改进后的事件树安全概率;

P改进火灾——改进后的事件树发生火灾概率。

2.3 事故性质与责任

通过对事故的分析,可以得到事故发生的直接原因和间接原因。直接原因是储罐输入泵超负荷运转导致的异常放电及连接管道局部泄漏;事故发生的间接原因是企业安全管理落实不到位,疏于管理(安全制度、安全培训、应急演练等),地方政府监管不力。

根据事故原因的分析可以得到事故的发生是安全职责的缺失,是一起典型的生产安全责任事故。

3 事故反思

此次事故给国内储罐安全带来了以下几点启示。

a) 事故开始于一个储罐着火,随后导致多个相邻储罐燃烧,这种“火烧连营”的现象揭示出:即使在储罐防火距离符合现行规范设计的情况下,着火或爆炸依然可能造成临近储罐着火。因此,装置设施在设计时,除了其防火间距、安全间距要符合国家、行业标准之外,还应结合实际情况,从系统整体存在的风险出发,进行设计规划,不能仅依赖于现行的规范进行设计。罐区在最初设计建设阶段,应对整体进行统一设计、风险的定性与定量评估,充分考虑相邻储罐或设施之间可能存在的风险叠加情况,根据评价结果和现场实际建设条件设计安全裕量。另外,还可以通过自动化设备的应用减少人员操作设备的时间和频次。例如,可用自动阀门代替手动开关阀门。防火堤内的自控及电力系统在设计时,可将电缆进行埋地敷设,以减少或避免电力系统在火灾爆炸事故中的损坏,提高其可靠性。通过提高设计标准等手段,使设备或系统即使在误操作或发生故障情况下也不会造成事故,实现设备、工艺的本质安全化。如在设计规划中采取必要的冗余设计,对安全起到重要影响的动设备配备备用设备并设置联锁装置。

b) 严格遵循国家发布的《油气罐区防火防爆十条规定》。其中与本次事故相关的规定有5条:第二条,严禁在油气罐区手动切水、切罐、装卸车时作业人员离开现场;第四条,严禁停用油气罐区温度、压力、液位、可燃及有毒气体报警和联锁系统;第七条,严禁向油气储罐或与储罐连接管道中直接添加性质不明或能发生剧烈反应的物质;第八条,严禁在油气罐区使用非防爆照明、电气设施、工器具和电子器材;第十条,严禁油气罐区设备设施不完好或带病运行[15]。

c) 安全生产五要素(安全文化、安全法制、安全责任、安全科技、安全投入)缺一不可,其中安全文化是安全生产的根本。而在许多的事故中安全文化都是最薄弱的环节。本次事故中人员的疏忽与不作为,让事件进入了不可控的状态,迫切需要提高人员安全意识与企业管理制度的严格执行。

d) 罐区事故应急处置措施是关键。与此次事故相似的大型罐区可利用应急能力评估技术对其应急能力进行评价,并分别对应急物资、应急队伍、应急响应程序和应急预案进行专项评估。根据评估结果,有针对性地采取措施提高整体应急能力。例如,明确应急上报及处置流程、采用射程远且流量大的消防器具等。

4 结语

此次事故,对企业和政府在应急管理方面的工作开展具有借鉴意义和警醒作用。地方政府的主体责任是对该行政区域内可能发生的事故进行研判,并制定应急预案,必要时组织救援。市政部门监督规划建设,避免出现乱建现象从而降低事故发生的可能性和严重性。企业主体责任在于制定符合本企业实际的安全管理规定、安全培训、隐患排查、应急预案及演练、应急处置等。企业与政府任何一方责任的落实不到位都将为事故的发生埋下隐患。提升安全意识,严格执行标准规范,同时最大限度的识别危险有害因素,才能保证油库罐区的安全生产。

—— 储罐