水上泄漏危化品快速分离工艺探究*

闫 茜, 谢 谚,盛学佳,王昕喆,宋项宁,张树才

(中石化安全工程研究院有限公司,山东青岛 266104)

1 危化品泄漏处理现状

随着化工产业和经济形势的快速发展,油类物质、化学类物质等化工产品的产量及运输量均日益增大,水上化学品运输发生突发环境事故的可能性也逐年增大[1-2]。据统计,目前约有数百万种化学物质,且每年仍有上千种新化学物质产生,而化学品多具有易燃易爆性、腐蚀性及环境毒害性,水上化学品泄漏事故的发生,将严重危害水域环境和生态系统[3-5],如何根据其性质采取科学、合理的应急处置措施是人们研究的焦点。

目前,水上泄漏事故的应急处置研究主要针对油品方面,应用较广的油水分离方法主要有重力分离法[6]、气浮法[7]、化学过滤法[8]、吸附材料法[9]、混凝沉淀法[10]等。然而这些方法仍存在分离效率低、仪器设备复杂、操作成本高等问题。其中,吸附材料法是目前较为有效的油水分离方法[11]。但常用的吸附材料如硅藻土、活性炭等,存在成本较高、吸附容量有限、难以回收的问题。因此,亟需开发经济高效的新型功能材料或油水分离工艺技术。

国内外泄漏事故频率较高的危化品中,漂浮/挥发类危化品具有漂浮、易挥发特性,事故发生需通过特定技术或装备实现危化品回收。统计分析美国环保署、美国海岸警备队、印度博帕尔毒气泄漏案及我国海洋及沿海各省危化品泄漏事故,泄漏事故频率较高的涉及到的漂浮/挥发类危化品主要有柴油、汽油、苯、二甲苯、苯乙烯及甲苯等。故本文以间二甲苯为目标研究物,建立一种水上泄漏危化品快速分离工艺及装置,并探究不同工艺条件下的分离性能,以期提供一种水上泄漏危化品快速分离技术。

2 材料与方法

2.1 材料与试剂

2.1.1 材料

超亲水性滤膜;活性炭(卡尔冈碳素苏州有限公司);活性炭纤维(宿州九洲龙环保设备制造有限公司)。

2.1.2 试剂与仪器

间二甲苯、苯乙烯、正己烷均为购自国药集团化学试剂有限公司的分析纯试剂;去离子水(艾柯超纯水机Exceed-Ba制备,水电导率为1.34 μs/cm);国标柴油购买自中石化加油站。Longerpump BT300-2J蠕动泵、安捷伦7890B气相色谱仪、AL204-IC,METTLER TOLEDO公司电子分析天平、伴热带、冰袋。

2.1.3 技术工艺

搭建水上泄漏危化品快速分离技术试验平台,其工艺路线及试验装置如图1所示。通过蠕动泵分别调节两条管路上水相及危化品相流量,根据实验条件配置所需比例的危化品水相混合物,混合物经泵输送至重力分离罐缓冲分层,经初步分离后,含危险化学品水相送入膜分离罐I内膜单元进行分离回收,分离后上部危险化学品经过观察视窗,直接回收至危险化学品回收罐收集待再利用;分离出底部水相,渗透过膜的净水自压进入膜分离罐II进一步处理,从而实现危险化学品/水相混合液的高效快速分离。经膜组件分离后的仍含微量危险化学品的水相,送入吸附罐进一步处理,吸附工艺作为膜分离工艺的辅助过程,可显著提高处理效果,保证出口浓度达标排放。

2.1.4 实验装置

设计加工水上泄漏危化品快速分离试验装置(图1)。研试装置设计处理能力为0.15 m3/h,主体为重力分离罐、膜分离罐I、吸附罐,均为不锈钢立式罐,四罐串联集成在一座钢制撬装平台上。

图1 水上泄漏危化品快速分离试验装置

2.2 危化品浓度测定方法

采用安捷伦7890B气相色谱仪和正己烷溶剂萃取法测定间二甲苯、苯乙烯浓度。气相色谱测定中,高纯N2为载气、流量105 mL/min、压力69.23 kPa、进样口温度为250 ℃。检测器为FID检测器,温度300 ℃,空气流量为400 mL/min,H2流量30 mL/min。吸附柱采用程序升温程序:80-160 ℃,升温速率10 ℃/min。采用正己烷萃取间二甲苯/苯乙烯溶液,萃取选择2次超声萃取法,分别加入5 mL、3 mL正己烷,每次超声时间12 min。采用红外测油仪测量水中柴油浓度。

2.3 分离工艺可行性探究

2.3.1 重力分离罐分离性能

为保证重力分离罐后续处理工艺的适配性,考察在不同工艺流量、间二甲苯水相比例、温度、介质、危化品等条件下的重力分离罐出口浓度限值。配置间二甲苯:水体积比为1:1,开展4组不同流量实验。调整蠕动泵保证系统总体进样流量一定,配置间二甲苯与水相体积比分别为1:1,2:1,3:1,4:1,开展4组不同污染物浓度的实验。配置间二甲苯:水体积比为1:1,控制整体液相温度分别为7,30 ℃,考察温度对工艺处理效果的影响。为考察工艺海水介质耐受性,在间二甲苯:海水进样比例为1:1,4:1情况下,开展2组实验。水相介质采用胶州湾黄海海水,考察工艺分离性能。采样频次为每2 min于水相排口取样一次10 mL,共取样5次,做2组平行样。

2.3.2 膜分离罐分离性能

为初步探究膜组件的分离性能,系统通水2 h活化膜。调节蠕动泵I和蠕动泵II,配置所需比例的危化品水相混合物,开展4组间二甲苯浓度实验。调节工艺流程,混合物经泵输送至膜分离罐I及膜分离罐II。开展实验后,每30 min取样一次25 mL,共取样4次,做2组平行样。

2.3.3 吸附罐处理性能

为探究吸附罐在整体工艺流程中的处理效果,将活性炭及活性炭纤维以一定体积比均匀填充在图1的吸附罐内。调节蠕动泵I和蠕动泵II,配置所需比例的危化品水相混合物,保证间二甲苯浓度为150 mg/L,调节工艺流程,混合物经泵直接输送至吸附罐。开展实验后,每30 min于水相排口取样一次25 mL,每组做2组平行样。

2.4 工艺对漂浮挥发类危化品分离性能的影响

采用上述重力分离-膜分离-吸附处理工艺方案,以间二甲苯、苯乙烯、柴油为目标处理物,考察水上泄漏危化品快速分离技术处理性能。清水充满装置以排出装置内空气,并对膜材料进行活化,通过蠕动泵调节危化品:水进样比例为1:1;按照设计装备流程及工艺顺序,混合液分别进行重力分离分层、两级阻截膜分离及吸附反应;分别于进样口、重力分离罐出口、膜分离罐出口及吸附反应罐出口处取25 mL水样进行测定,每组做2组平行样。

3 结果与分析

3.1 重力分离工艺处理性能

为考察重力分离罐分离工艺在二甲苯与海水流动状态下的实际运用效果,采用自组装重力分离小试装置开展动态分离实验(图2)。通过实验可知,重力分离器分离效果良好,分离器内短时间已出现明显分层,且上层危险化学品相出口无水相,下层水相出口无危险化学品相。

图2 重力分离器

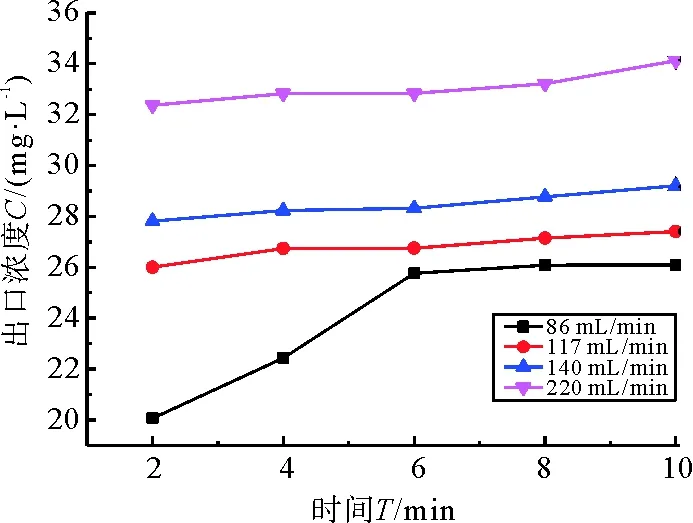

3.1.1 工艺流量对分离性能的影响

开展不同工艺流量(86,117,140,220 mL/min)的分离性能实验,结果见图3。随着入口流量的增大,重力分离器出口浓度及工艺分离效率均有所下降。可能原因是:由于入口流量越大,油液的流速越快,液滴与液滴之间的碰撞几率下降;同时油液滴在重力分离器内聚结、滞留的时间较短[12],未充分浮至分离器上侧,则被水相带入右侧出水口,从而导致了分离性能的降低。

图3 工艺流量对分离性能影响

3.1.2 入口浓度对分离性能的影响

考察不同间二甲苯:水体积比(1:1,2:1、3:1、4:1)对工艺分离性能的影响。结果如图4所示,随着初始间二甲苯比例增大,分离性能略有下降。可能原因是:混合相中间二甲苯含量过大,顶部溢流口限制间二甲苯排放速度[13],间二甲苯停留时间过长,促进其从底部水相排放口排出,从而导致排水口中间二甲苯浓度增大。

图4 间二甲苯/水相体积比对分离性能影响

3.1.3 温度对分离性能的影响

调节工艺总流量为117 mL/min,间二甲苯与水相体积比为1:1,图5为在不同温度(7,17,30 ℃)下,工艺出口浓度随时间的变化曲线。由图5可知,随着温度升高(7~17 ℃),工艺出口浓度略有升高;当温度升至30 ℃时,工艺出口浓度略高。这主要是由于随着温度上升,间二甲苯在水中溶解度及含量增大[14],导致较多溶解态间二甲苯通过底部水相排放口排出。但在7~30 ℃之间时,工艺及系统出水口间二甲苯浓度均保持在200 mg/L以下。

图5 温度对工艺分离性能影响

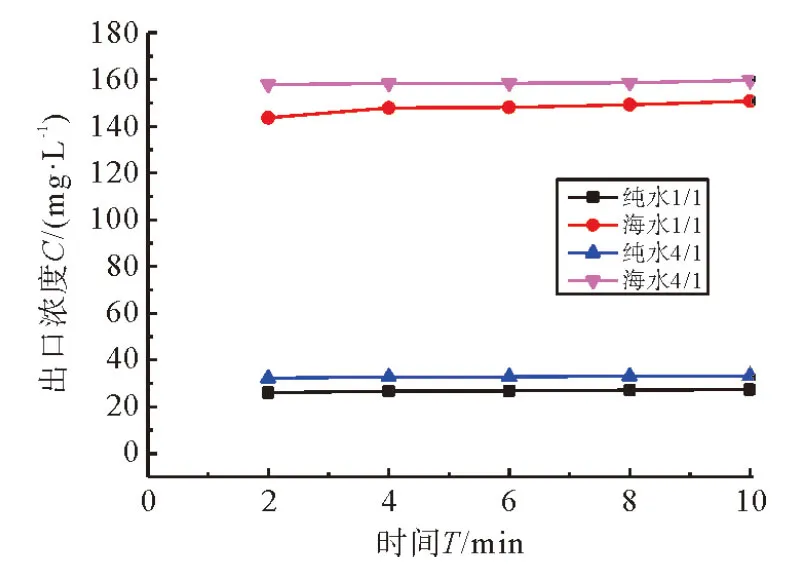

3.1.4 介质对分离性能的影响

为考察重力分离工艺在海水环境中的处理效果,采用黄海真实海水,在间二甲苯:海水进样比例分别为1:1,4:1情况下,开展分离性能实验。试验结果如图6所示。由图可知,重力分离工艺处理间二甲苯和海水混合液时,工艺出口间二甲苯浓度有所上升,这可能是由于间二甲苯在真实海水中溶解度增大,从而使得水相排口中间二甲苯浓度增大。但工艺及系统出水口间二甲苯浓度仍低于200 mg/L。

图6 海水环境中工艺分离效果

结果表明,重力分离工艺在水上泄漏危化品快速分离技术中具有良好可行性,且处理效果稳定,能够保证入口间二甲苯含量75%(% V/V)的混合液出口浓度在200 mg/L以下。间二甲苯等漂浮挥发类危化品均与水相具有较大的密度差,具备漂浮、微溶及与水相震荡不易乳化等理化性质,因此重力分离工艺是实现挥发漂浮类危化品与水相初步快速分离的一种非常有效的手段,并且可防止高浓度化学品冲击污染后续膜分离罐内组件。

3.2 膜分离工艺处理性能

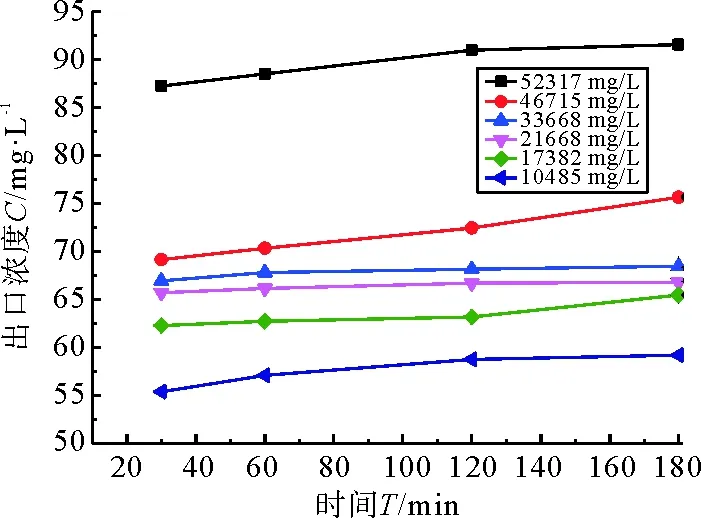

在间二甲苯浓度分别为52 317,46 715,33 668,21 668,17 382,10 485 mg/L的情况下,考察室温常态时膜分离罐的分离性能。实验结果如图7所示,间二甲苯回收效率始终保持在95%以上。随着入口间二甲苯浓度增大,膜分离罐出口间二甲苯浓度提高,但均可保证在95 mg/L以下。因此,膜分离罐可有效保证混合液出口浓度低于95 mg/L,有效防止后续吸附罐内吸附组件负荷过高穿透的问题,从而保证水上泄漏危化品快速分离技术处置后的达标排放。

3.3 吸附工艺处理性能

为保证水上泄漏危化品快速分离技术处置后出口浓度的达标排放,最后一级工艺采用吸附罐,罐内以一定体积比填充活性炭及活性炭纤维。在间二甲苯浓度为150 mg/L的条件下开展吸附实验。结果表明,吸附罐可保证将入口浓度不低于150 mg/L的间二甲苯溶液处理至出口间二甲苯含量低于0.4 mg/L,并且连续运行40 h后,吸附效果无明显变化。

图7 膜分离罐分离效果

3.4 水上泄漏危化品快速分离技术处置性能

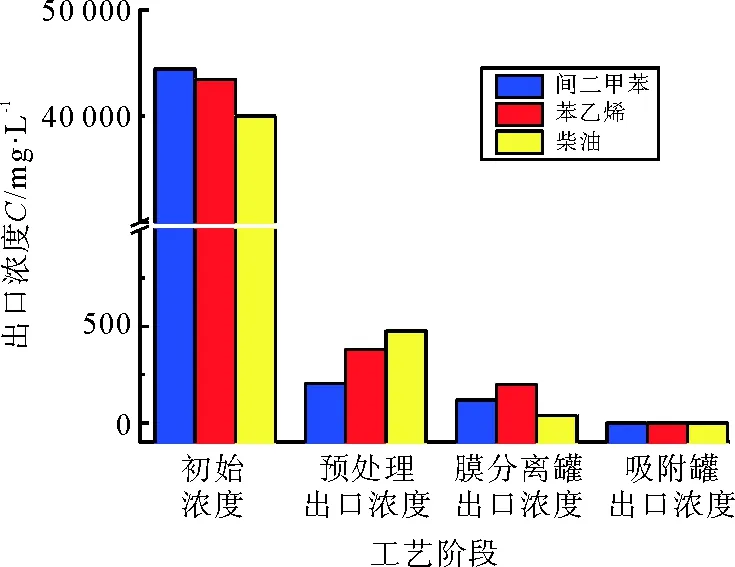

为考察水上泄漏危化品快速分离技术的处理性能,采用重力分离-膜分离-吸附处理工艺,以间二甲苯、苯乙烯、柴油为目标处理物开展试验。结果如图8所示,危化品:水进样比例为1:1的混合液经重力分离罐初步分离后,出口浓度可降至500 mg/L以下,表明重力分离罐可快速实现危化品与水相的初步分离,同时防止后续膜分离罐内膜组件受高浓度危化品冲击而失效。膜分离罐可有效保证危化品水相混合液出口浓度低于250 mg/L,并有效防止后续吸附罐内吸附组件负荷过高从而穿透的问题。吸附罐可保证水中少量溶解态危化品完全吸附,从而实现水上泄漏危化品快速分离工艺设备出口浓度低于0.4 mg/L的目标。

图8 水上泄漏危化品快速分离技术处置性能

4 结论

a) 针对目前危化品泄漏处置的回收分离等应急技术较为匮乏,主要集中于水上溢油的应急技术研究现状,研发一种重力分离-膜分离-吸附处理工艺,构建水上泄漏危化品快速分离技术。

b) 该技术重力分离工艺可实现机械杂质去除及两项初步快速分离;膜分离工艺进一步去除悬浮状态及高分散疏水性危化品液滴;吸附工艺通过高吸附性能材料,去除微量溶解态危化品,以形成水上泄漏危化品快速分离技术。

c) 水上泄漏危化品快速分离技术可实现间二甲苯等漂浮挥发类危化品的快速分离,处理后排放液的二甲苯浓度低于5 mg/L。因此,该技术在水上泄漏危化品应急处置领域具有良好应用前景。