针织印染废水处理与回用工程设计实例

张慰

摘要:根据常州某针织印染厂印染废水的水质特征,采用生化-物化的预处理工艺后,利用混凝气浮—膜分离的的深度处理工艺对针织印染废水进行处理,处理后出水各项指标均达到了印染行业用水标准,回用于印染生产各工艺。运行结果表明印染废水回用工艺设计路线合理,处理工艺运行稳定,成本合理,操作管理方便。

关键词:印染废水;回用;工艺流程;膜分离

中图分类号:X505 文献识别码:A 文章编号:1001-828X(2016)010-000-02

印染废水水质复杂且排放量大[1],已经成为我国重要的污染源,随着水资源短缺的矛盾日益突出,对印染废水处理后进行回用的技术必会日益推广。[2]目前印染废水处理技术主要以物理法和化学法加生物法联合处理技术为主[3]。

一、工程概况

常州某针织印染厂主要产品为针织产品,为了节能降耗,提高水资源的利用率,决定将车间生产产生的一部分印染污水进行收集,经一系列生化处理再经过深度处理后回用于生产。于2013年建成一座中水回用处理站,处理能力3500m3/d,于2014年通过环保验收。废水回用处理站处理的对象主要为公司车间生产排放的印染废水,具有COD高、色度高、悬浮物高、盐分、硬度高等特点[4],这些特点造成废水回用于生产时产生一定的困难,使得染品上色困难或者出现色差现象。其废水设计进水水质参照针织印染类生产企业清浊分流后低污染废水的水质,废水处理后的水质指标参考《纺织染整工业废水治理工程技术规范(HJ471-2009)》染色回用水水质标准,如表1所示:

二、废水处理工艺流程

1.工艺比选

对于针织印染废水此类废水的预处理工艺一般没有争议,均采用混凝沉淀+水解酸化+生物接触氧化的预处理工艺,预处理后的废水中主要包含部分溶解性有机物、部分悬浮物以及色度污染物,此类污染物很难用常规的物化或生化方式去除。目前国内采用较多的是活性炭过滤吸附、树脂吸附、膜分离等工艺。

(1)活性炭过滤吸附工艺

活性炭属于多孔性吸附材料,其孔壁的总表面积一般高达500~1700m2/g[5],在水处理中通常是利用较大的比表面积,在过滤废水中悬浮物的同时对废水中污染物进行吸附。来源广泛、可以再生重复利用,使用时操作方便,广泛应用于废水深度处理工艺中。

(2)树脂吸附工艺

树脂吸附工艺类似于活性炭吸附工艺,只是树脂具有吸附容量高、耐酸碱腐蚀的特点,并且具有选择性[6]。工程实际中,由于废水成分多种多样,对树脂的选型和适应性要求很高,而且树脂吸附的再生废液处理困难,树脂吸附工艺使用并不太多。

(3)膜分离工艺

膜分离工艺是利用半透膜对液体中成分进行选择性分离的技术,过程简单、分离效率高,广泛的应用于纯水处理以及污水处理中[6]。常用的膜分离技术有超滤、纳滤、反渗透等。膜分离工艺具有操作简单、控制、维修方便等优点,但投资和运行费用稍高。

根据废水的水质特性和回用水水质要求,结合企业的实际情况,确定采用膜分离工艺作为后续的深度处理工艺。

2.工艺流程

采用混凝气浮工艺处理预处理出水,并采用过滤措施保证膜分离进水的品质,保证回用水的品质,确保回用于生产后不会影响产品质量。

工艺流程如下图:

3.工艺特点分析

(1)印染废水具有温度高的特点,工艺流程中采用热能回收系统在对废水降温的同时,进行热交换回收热能,是最直接有效的节能降耗措施。

(2)生化处理中采用泥膜共用的生物接触氧化工艺,目的是为了增强生化系统内消化细菌的活性和种群的数量,从而提高整个生化系统的效果。

(3)从源头上做好回用深度处理系统的进水质量,减轻膜处理系统的压力,有利于延长膜的使用时间,保证回用水的水质。

(4)系统内的污泥尽可能通过系统本身减量消化,减少整个系统的剩余污泥量,降低处理成本。

(5)回用系统的浓排水(COD≤180mg/L)接管排放进入城市污水管网规避了印染废水回用过程中的盐分积累问题。

三、主要构筑物及设备

1.热水池1座,有效容积420m3。配套机械格栅、热水循环泵、冷却塔、曝气装置各一套。

2.调节池1座,有效容积3200m3,配套机械格栅、提升泵各一套。

3.初沉池1座,外形尺寸φ14m×5m,配套加药装置2套,周边刮泥机1套。

4.水解酸化池1座,有效容积3400m3,配套潜水搅拌机4台、组合填料系统1套。

5.接触氧化池1座,有效容积3900m3,配套鼓风曝气系统一套、组合填料系统1套。

6.二沉池1座,外形尺寸φ17m×4.5m,配套污泥回流系统一套,周边刮泥机1套。

7.混凝气浮池2台,外形尺寸8.5m×2.5m×2.5m,配套溶气系统1套,加药系统3套,刮渣系统1套。

8.深度处理回用系统,包括多介质过滤器4台、活性炭过滤器4台、超滤系统1套、反渗透系统1套。

四、运行效果分析

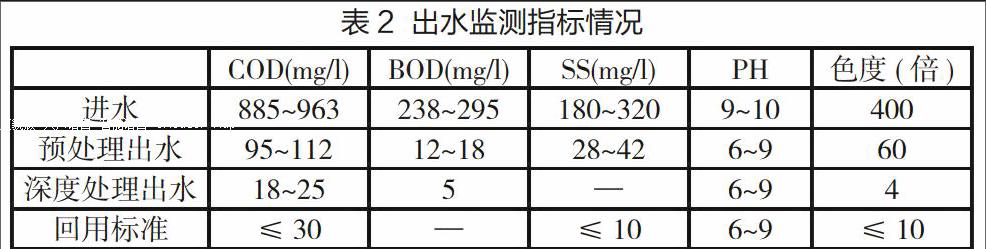

废水回用处理站自2014年3月开始调试至2014年9月正常运行,出水稳定。经过常州市环境监测中心站连续一周的监测,监测运行结果见表2。

运行结果表明对于针织印染行业低污染废水采用物化+生化的处理工艺进行预处理之后,出水经过混凝气浮+膜分离的处理工艺进行深度处理之后,出水各项指标均已经达到印染行业用水指标,可以用于各生产工序。

五、经济技术指标

印染废水预处理以及回用工程设计处理能力3500m3/d,工程建设总投资680万元,占地面积1300m2。废水回用处理系统工程总电气容量约为255kw,工程竣工后处理处理费用约合3.73元/m3。对比目前印染行业废水直接排放或间接排放单位排污费用约4-5元/m3,利用本工艺处理并回用印染废水,不但节约了废水的排放费用,而且减少了企业的用水成本。企业全年回用水量约66万吨,削减COD达330吨。

六、结论

1.对于针织印染废水,采用物化+生化预处理工艺,采用混凝气浮+膜分离的处理工艺进行处理,工艺可行,运行效果稳定,出水达到回用标准。

2.采用膜分离的处理工艺可以保证出水稳定达到回用标准,常规过滤工艺中不能稳定达标的色度、硬度、电导率等问题,在膜分离的处理工艺中得到很好的解决,保证回用水用于生产不会影响产品的质量。

3.膜分离的浓缩液直接接管排放,回避了行业常规回用技术中普遍存在的盐分积累问题。采用此种工艺处理针织印染废水综合处理费用较低,回用大部分废水,节约水资源,大量削减了COD排放量。

参考文献:

[1]任松洁,丛纬,张国亮.印染工业废水处理与回用技术的研究[J].水处理技术,2009,35(8):14-18

[2]曾杭成,张国亮,孟琴等.超滤-反渗透双膜技术深度处理印染废水[J].环境工程学报,2008,2(8):1021-1025

[3]刘豪.印染废水处理技术研究综述[J].环保科技,2014,20(2):44-48

[4]徐绮坤.印染纺织废水深度处理研究[D].广东广州:华南理工大学,2010.

[5]包金梅,凌琪,李瑞.活性炭的吸附机理及其在水处理方面的应用[J].四川环境,2011,30(1):97-100

[6]邹家庆.工业废水处理技术[M].北京:化工工业出版社,2003.

作者简介:张 慰(1979-),男,硕士,工程师,注册公用设备工程师,现从事污水处理设计工作,研究方向:工业水处理。