复合材料平尾接头力学性能研究

强 锋,陈普会,阳 奥

(1.南京航空航天大学航空学院,南京 210016;2.上海飞机设计研究院,上海 201206)

复合材料因其轻质高强、耐疲劳和耐腐蚀等优点,被广泛应用于飞机主承力结构中[1⁃2]。而飞机主承力结构之间,一般通过设计相应的连接结构传递载荷。复合材料接头作为常见的连接结构,在传力路径中,它的载荷工况复杂,多数情况下,接头之间通过螺栓连接在一起,螺栓孔边应力集中导致结构可靠性降低。因此,复合材料接头的连接设计是飞机结构设计中至关重要的一环[3⁃4],国内外学者对此做了大量研究。

牛芳芳[5]对复合材料连接技术研究现状进行了概述,指出树脂基复合材料的连接方式主要有机械连接、胶接连接及混合连接,而机械连接相比于其他连接方式连接结构强度更高。Christos 等[6]提出了一种基于叠加效应的复合材料耳片挤压失效的解析算法,计算结果与试验吻合较好,并采用该解析法对凸耳的几何形状进行了优化。孙涛等[7]采用孔边应力函数解析算法,计算了复合材料机械连接结构失效区域的应力分布,该方法从应力分布角度阐明了不同破坏模式发生的原因。

然而,在复杂载荷工况下,解析法的计算较为困难。工程应用中普遍采用试验与有限元相结合的方法,以预测复合材料机械连接结构的强度和破坏模式。Kyle 等[8]、Cécile 等[9]对三维编织复合材料连接结构进行了试验研究与数值计算,分析了三维编织复合材料连接结构的失效过程。郭丽君等[10]利用试验和仿真,分析了复合材料缠绕接头的损伤过程。曹跃杰等[11]通过扫描电镜(Scanning electron microscope,SEM)技术观察薄层复合材料螺栓连接结构的损伤形貌和变形特征,发现薄层层压板对初始损伤裂纹具有抑制作用。唐玉玲等[12]、蔡正林等[13]研究了复合材料接头相关参数(铺层顺序、孔径、预紧力、宽径比和端径比等)对连接结构性能的影响。邵家儒等[14]应用有限元方法,研究了搭接形式对机身与机翼间复合材料螺栓连接结构应力分布的影响,结果表明双搭接的螺栓连接结构强度更高。

目前,对于复合材料接头的研究已经较为成熟,但大部分研究并未考虑飞机实际结构中接头的载荷工况,很难转化为工程应用。因此,本文针对某复合材料平尾接头,设计了试验件及试验夹具,并进行了静力试验。在试验的基础上,基于连续介质损伤力学模型与二维Hashin 失效准则,采用ABAQUS 有限元软件对试验进行仿真分析。结合试验和数值计算结果,验证了模型的准确性,阐明了复合材料平尾接头在静力载荷工况下的渐进损伤过程。

1 接头静力试验

1.1 试验件

在实际结构中,复合材料平尾接头与平尾前、后梁结构一体成型,整体加工成本过高且尺寸过大,为了节约成本、提高试验可行性,设计了复合材料平尾接头试验件,其中外翼前梁接头、中央翼前梁接头试验件除厚度不同外,其余尺寸相同,如图1 所示。

试验件由树脂传递模塑(Resin transfer mold⁃ing,RTM)成型工艺制造,该工艺具有低成本、高生产效率和无污染等优点[15]。为了尽可能避免试验件切口损伤、层间分层,采用水切割工艺对试验件进行打孔。打孔完成后,为了减缓加载时孔边应力集中现象,在加载孔处安装了衬套(图1 中未画出)。

两种试验件铺层形式不同,外翼前梁接头试验件的铺层角度、铺层顺序为[0/45/45/0/0/45/0*/0*/45/0*/45/0/0*/45/0*/45/0*/0/45/0*/45/0*/45/0*/0/45/45/45],共28 个铺层;中央翼前梁接头试验件的铺层角度、铺层顺序为[0/45/0*/0/45/0*/45/0*/45/45/0*/45/0/0*/45/0/0/45/0*/45/0/0*/45/0*/0/45/0*/0/45/0/45/0/0/45/0*/45/0*/45/0/0/45/0*/0/45/0*/45/0/45/0*/45/0/0*/45/0*/45/0],共56 个铺层。其中,带“*”的铺层材料为碳纤维单向带(HFW160PA⁃A3⁃1000),其余铺层材料为碳纤维正交双向织物(HFW220TA⁃A3⁃2/2⁃1000)。

除此之外,图1 中还标注了材料坐标系及试验载荷角θ,θ定义为试验载荷方向与0°铺层纤维方向的夹角(逆时针为正,顺时针为负)。

图1 外(中央)翼前梁接头试验件尺寸示意图(单位:mm)Fig.1 Dimension diagram of test piece of outer (central)wing front beam joints (unit:mm)

1.2 加载方案及夹具设计

由于外翼前梁接头、中央翼前梁接头均是双耳片孔接头,两个耳片孔均传递载荷,且表现为其中一个孔受挤压,另一个孔受拉伸。在保证试验结果可靠性的前提下,为了提高试验的可行性,现仅进行危险孔单孔加载。根据文献[16]及工程数据,在平尾实际载荷工况的基础上,确定静力加载方案,见表1。

表1 静力加载方案Table 1 Static loading scheme

试验时,为了保证试验载荷方向与θ角一致,设计了用于接头静力试验的专用夹具,如图2 所示(注:实际夹具沿厚度方向一分为二)。由于外翼前梁接头和中央翼前梁接头θ角度不同,因此,两种接头圆盘夹具的定位凹槽部分开槽角度不同。

图2 试验夹具示意图Fig.2 Schematic diagram of test clamps

1.3 试验准备

试验件与夹具的装配图如图3 所示。加载前,需要将试验件与夹具连接在一起装夹到试验机上。试验件通过两个M30 螺栓装夹到圆盘夹具中,再用试验机下夹头水平夹紧圆盘夹具的定位凹槽部分,然后把拉伸接头夹具装夹到试验机上夹头,并通过一个M16 螺栓与试验件连接,最后再用扭矩扳手拧紧螺栓(M16、M30 螺栓的拧紧力矩分别为220 N·m、322 N·m)。

图3 试验件与夹具装配示意图Fig.3 Assembly diagram of test piece and clamps

试验时,试验机下夹头固定,载荷通过试验机上夹头移动施加。正式试验前先进行预试验,外翼前梁接头试验件的预试验载荷为30 kN,中央翼前梁接头试验件的预试验载荷为50 kN,当预试验的载荷随着位移线性增加时,证明装配间隙及试验机平台间隙已被消除,两次预试验完成后,进行正式试验,外翼前梁接头试验加载速率为0.1 mm/min,中央翼前梁接头试验加载速率为0.5 mm/min。

2 试验结果

试验是在MTS Model 311.31 万能试验机上进行的。按照试验方案,进行试验件的装夹,装夹完成后,先进行两次预试验,再进行正式试验。试验结束后,将试验件拆卸下来观察试验件的破坏模式,见图4。其中,外翼前梁接头试验件的极限载荷为92.7 kN,中央翼前梁接头试验件的极限载荷为192.0 kN。

从图4(a)中可以看出,外翼前梁接头在一定角度的拉伸载荷作用下,最终失效模式为孔边纤维拉伸断裂,断裂面垂直于载荷方向;从图4(b)中可以看出,中央翼前梁接头在一定角度的压缩载荷作用下,初始破坏模式为孔边纤维和基体压缩破坏,同时衬套也发生了明显的滑移,由于中央翼前梁接头铺层厚度是外翼前梁接头铺层厚度的2 倍,承载能力较强,随着孔边挤压应力进一步增大,压缩破坏的区域不断扩大,破坏模式逐渐转变为载荷方向两侧孔边纤维的拉伸断裂,最终试验件失去承载能力。

图4 外(中央)翼前梁接头破坏模式Fig.4 Failure modes of outer (central)wing front beam joint

3 有限元模型

3.1 复合材料失效判据及性能退化策略

目前,复合材料的失效准则分为两大类:(1)不区分失效模式,例如最大应力准则、最大应变准则、Tsai⁃Hill 失效准则[17]等;(2)区分失效模式,例如Hashin 失效准则[18]、Puck 失效准则[19]等。其中二维Hashin 失效准则计算简单且适用性强,能够准确预测大部分复合材料层压板的失效。因此,本文选择二维Hashin 失效准则作为复合材料平尾接头的失效判据,该准则区分了4 种不同的失效模式,具体公式为

式中:XC为纤维方向的压缩强度,XT为纤维方向的拉伸强度,YC为基体方向的压缩强度,YT为基体方向的拉伸强度,S12为纵横剪切强度。

在复合材料发生损伤后,需要进行刚度折减。目前,复合材料的性能退化方法主要分为两种:直接刚度折减法、渐进损伤模型。直接刚度折减法中,折减系数的选取依赖大量试验数据和工程经验,选取不当会造成数值计算矩阵奇异;而渐进损伤模型通过损伤状态变量来描述材料的损伤过程,引入了材料应变能释放率的概念[20]。因此,本文选择较为常用的线性渐进损伤模型作为复合材料性能退化方法。本文复合材料参数见表2,3。

表2 HFW220TA‑A3‑2/2‑1000 复合材料单向板材料属性Table 2 Material properties of HFW220TA‑A3‑2/2‑1000 composite unidirectional laminate

3.2 复合材料接头有限元建模

为了分析复合材料平尾接头的损伤过程,利用ABAQUS 有限元软件,建立了复合材料平尾接头静力试验的有限元模型,如图5 所示(外翼前梁接头、中央翼前梁接头载荷方向不同)。

图5 外(中央)翼前梁接头有限元模型Fig.5 Finite element model of outer (central) wing front beam joints

将螺栓螺母简化为一个零件,接触算法采用“硬接触”,摩擦因数为0.2,不考虑螺栓与孔之间的间隙;试验件采用连续壳单元(SC8R)模拟,螺栓和夹具都采用线性减缩积分单元(C3D8R)模拟,厚度方向网格尺寸约为2 mm;载荷及边界条件:圆盘夹具与试验机接触面固支,拉伸接头夹具与试验机接触面施加位移载荷。

表3 HFW160PA‑A3‑1000 复合材料单向板材料属性Table 3 Material properties of HFW160PA‑A3‑1000 composite unidirectional laminate

4 试验与有限元结果对比

有限元计算采用了显式分析,显式分析过程中的能量曲线如图6 所示,图6 中可以看到除加载初始阶段外,在整个分析过程中,模型动能占内能的百分比始终小于5%,惯性力的影响可以忽略不计,因此静力分析的计算结果是较为真实的。

图6 平尾接头有限元显式分析能量曲线Fig.6 Explicit analysis of energy curves of horizontal tail joints by finite element method

复合材料平尾接头试验与有限元计算的极限载荷对比见表4,其中,外翼前梁接头、中央翼前梁接头仿真与试验极限载荷的相对误差均小于10%,满足工程实际要求。

表4 复合材料平尾接头极限载荷Table 4 Limit loads of composite horizontal tail joints

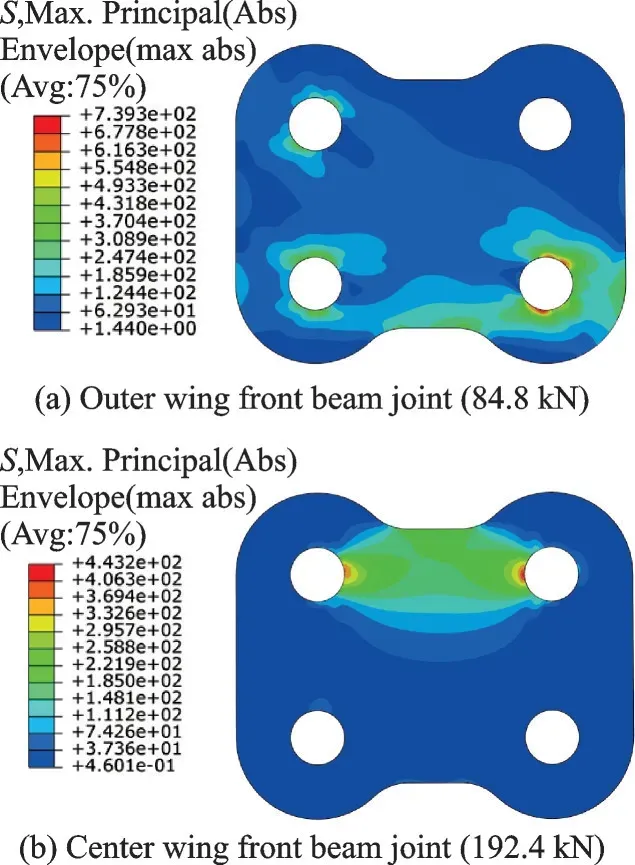

复合材料平尾接头的应力分布云图如图7 所示,图7 中显示多个螺栓孔处出现了应力集中,而应力最大点出现在加载孔处(M16 螺栓孔,衬套未显示),这也表明损伤起始点的位置会出现在加载孔边,计算与试验结果基本一致。

图7 复合材料平尾接头应力云图Fig.7 Stress nephograms of composite horizontal tail joints

表5 为有限元计算的复合材料平尾接头渐进损伤过程,区分了4 种不同的失效模式。可以看到,不论是外翼前梁接头还是中央翼前梁接头,均不是单一损伤模式,而是耦合了多种损伤模式,失效过程较为复杂。

表5 复合材料平尾接头渐进损伤过程Table 5 Progressive damage process of composite horizontal tail joints

结合复合材料平尾接头的应力云图和损伤云图,可以看出:试验过程中,孔边应力集中导致了损伤的发生。外翼前梁接头、中央翼前梁接头的耳片孔与螺栓接触部分先发生了基体压缩失效,由于载荷方向不同且外翼前梁接头强度小于中央翼前梁接头,随着载荷的增加,外翼前梁接头孔边无法继续承受挤压载荷,破坏模式转变为载荷方向两侧孔边纤维拉伸失效,并出现了类似试验的拉伸断裂面;而中央翼前梁接头强度较大,孔边接触部分继续承载,随着压缩破坏区域的不断扩大,最终也出现了纤维拉伸失效,直至试验件破坏。

综上所述,该有限元模型较好地预测了复合材料平尾接头的极限载荷与破坏模式,阐明了复合材料平尾接头在实际载荷工况下的渐进损伤过程,为其进一步设计提供了参考。

5 结论

本文通过试验研究与仿真分析,得到了复合材料平尾接头的静力力学性能(由于篇幅限制,接头疲劳性能研究未作介绍),有如下结论:

(1)复合材料中央翼前梁接头的铺层厚度是外翼前梁接头铺层厚度的2 倍,其破坏载荷也约为外翼前梁接头的2 倍(此处未考虑载荷方向差异)。

(2)复合材料平尾接头的破坏模式受载荷工况及铺层厚度影响较大,外翼前梁接头在拉伸载荷作用下,试验件孔边损伤以纤维拉伸断裂为主;中央翼前梁接头在压缩载荷作用下,试验件孔边损伤以纤维压缩破坏为主。

(3)通过对比有限元模型预测结果与试验结果,验证了该模型的准确性,仿真结果也进一步揭示了复合材料平尾接头的渐进损伤过程。