20CrMnTi钢齿轮渗碳淬火的数值模拟与实验验证

赵爱彬,张园园,李荣华

20CrMnTi钢齿轮渗碳淬火的数值模拟与实验验证

赵爱彬,张园园,李荣华

(辽宁石油化工大学 机械工程学院,辽宁 抚顺 113001)

采用DEFORM⁃HT软件,对20CrMnTi钢齿轮的渗碳、淬火热处理工艺过程进行模拟,得出其渗碳后表层到心部碳质量分数变化。分析淬火后马氏体组织变化,并分析淬火后残余应力,选择适当的淬火冷却介质,通过试验测定其金相组织及表面至心部的洛氏硬度。结果表明,金相组织、洛氏硬度与模拟预测结果较吻合,对生产具有一定的指导意义。

DEFORM⁃HT; 20CrMnTi; 渗碳; 淬火; 残余应力

齿轮在工程上应用广泛,但是齿轮工作时两齿面相对运动,产生摩擦力,会出现磨损问题。甚至在工作时,从啮合点到齿根的整个齿面均受有脉动的弯曲应力作用,在齿根危险断面造成最大的弯曲应力,导致弯曲疲劳破坏,出现断齿现象。因此,针对齿轮的失效形式,需要提出改进措施,而热处理及表面强化是齿轮改进的常用手段[1]。但是,热处理工艺及表面强化的设定往往需要通过大量的实验研究来确定,这不仅耗费财力物力,而且浪费大量的时间。有限元技术的发展,使热处理工艺变得容易,很多学者对其进行了研究。张星等[2]利用DEFORM软件,通过给定扩散系数函数、界限碳质量分数对17CrNiMo6钢内齿圈渗碳进行了仿真,结果表明,给出的参数正确合理,仿真准确度较高;R.D.Lopez⁃Garcia等[3]通过有限元软件研究了3种尺寸——8、9、10 ASTM的奥氏体晶粒尺寸(AGS)和浸泡路径对油淬过程中SAE5160钢变形的影响;王延忠等[4]利用DEFORM有限元软件对弧齿锥齿轮热处理过程中的残余应力及变形进行了分析,得到渗碳淬火过程中微观组织、齿面残余应力和轮齿变形随时间的变化规律;张银霞等[5]对18CrNiMo7⁃6钢渗碳淬火过程进行模拟并进行了实验验证;戴晓元等[6]对铝合金淬火过程有限元数值模拟进行了总结;孙思源等[7]结合某企业汽车半轴齿轮热处理工艺,探讨了预冷淬火工艺参数对半轴齿轮热处理变形的影响;吴凯等[8]结合实际汽车主减速器从动齿轮的热处理工艺,研究了20CrMoH及8620H两种材料的齿轮热处理变形情况;何宝等[9]通过DEFORM软件对钛合金TC4的切削温度场及刀具磨损进行了分析;史若彤等[10]通过DEFORM软件对镍基高温合金切削加工过程中残余应力进行了分析。众多学者通过有限元软件对热处理工艺、残余应力、磨损等方面进行了模拟,验证了该软件在数值模拟方面的可靠性。本文针对齿轮使用中容易变形失效等特点,采用有限元软件DEFORM⁃HT对某厂齿轮渗碳淬火热处理工艺进行模拟,并通过实验进行验证。

1 实验部分

1.1 实验材料

对某厂齿轮的热处理工艺进行数值模拟,热处理齿轮如图1所示,所用材料为20CrMnTi钢,其化学成分见表1。20CrMnTi钢是中淬透性渗碳钢,此类钢的淬透性与心部的强度均较高,可用于制造一般机器中较为重要的渗碳件。

图1 热处理齿轮

表1 20CrMnTi钢化学成分 %

1.2 实验方法

20CrMnTi钢碳质量分数低且不易过热,因此采用渗碳后直接淬火及低温回火的热处理工艺。实验验证采用固体粉末法渗碳,把工件埋入装有木炭粉的容器内进行加热扩散,以获得所需渗层。热处理工艺:(920±5) ℃渗碳处理,缓冷至(820±5) ℃进行淬火处理,油冷,(200±5) ℃回火处理。采用Leica金相显微镜观察其金相组织,用洛氏硬度计测其硬度。

模拟过程利用Pro/E三维软件制图,三维软件建立的齿轮模型如图2所示。为节省运算时间,提高效率,取齿轮中单个轮齿进行分析(见图3)。

图2 三维软件建立的齿轮模型

图3 齿轮模型中选择的单个轮齿

采用DEFORM⁃HT软件模拟其渗碳、淬火过程;采用离散化计算,划分的网格见图4,划分为

8 000个网格;采用JMaPro软件测其参数,并与相关手册数据进行对比,选择适当的模拟参数。

2 数学模型

2.1 热传导数学模型

根据傅里叶定律,在直角坐标系下,利用能量守恒原理可以得到具有相变潜热瞬态问题的傅里叶热传导方程,其表达式为:

>式中,k为热导率,W/(m·K);T为淬火部分的温度,K;qv为钢相变产生的热量,J;ρ为材料的密度,kg/m³;cp为定压比热容,J/(kg•K);t1为热传导时间,s。

传热的边界条件:

式中,为固体表面的法向量;为物体边界范围;()为固体表面处的传热系数,是温度的函数,W/(㎡·K);a和∞分别为零件瞬时表面温度和淬火介质温度,K。

固体组分与流体淬火介质之间的对流和辐射传热速率可用牛顿冷却方程计算:

=Δ(3)

式中,为热流量,W;为传热系数,W/(㎡·K),综合反映对流和辐射的影响;为固体组分的表面积,m2;Δ为组件表面与淬火介质表面的温差,K[2]。

2.2 渗碳场数学模型

根据菲克第二定律扩散定律,渗碳模型可表示为[11]:

式中,2为扩散时间,s;为扩散系数,m²/s;为沿扩散方向的距离,m;为扩散物质(组元)的体积分数,%。初始条件:|=0=0,初始值为0.21%。本文采用固体渗碳,选择第一类边界条件,=S,S为固体扩散体积量,碳势为1.05%。

2.3 组织场转变数学模型

固态相变按相变过程中原子迁移情况可分为扩散型相变和非扩散型相变,奥氏体向其他组织(如铁素体、珠光体、贝氏体)转变为扩散型相变,向马氏体转变为无扩散型相变。

奥氏体化设定为简单扩散公式[12⁃13]:

式中,ζA为奥氏体体积分数;0为材料的温度,K;0、0为常数,分别取-4、2;AC1、AC3分别为奥氏体转变开始温度及结束温度,K,根据JMaPro软件及相关手册确定。

马氏体转变为非扩散转变,可用K⁃M公式表示[12,14]:

式中,M为马氏体体积分数;S为马氏体转变开始温度,K;为比例系数,取0.011。

2.4 硬度计算数学模型

采用文献[15]的混合相计算规则,混合相硬度HRC的表达式为:

2.5 应力、应变场数学模型

在渗碳淬火工艺过程中,塑性流动应力的计算考虑应变值、应变速率和温度的影响。

在应力应变计算模型中,其应变速率考虑热应变、弹性应变、塑性应变以及相变和相变塑性的影响,其表达式为[7⁃8]:

3 模拟结果与实验验证

3.1 渗碳

采用DEFORM⁃HT软件模拟渗碳过程。齿轮中轮齿结构复杂,热处理过程中容易变形,本文分析齿轮中单齿渗碳情况,测其渗碳层深度,结果如图5所示。由图5可以看出,经渗碳处理后,表层的碳质量分数最高,其值为0.85%,由表层向心部碳质量分数逐渐降低,心部保持原来的低碳量。表面相当于高碳钢,有较好的耐磨性,而心部依然为低碳,保持良好的韧性,符合齿轮复杂的工作条件。由图5还可以看出,碳质量分数变化曲线较为平缓,对实际渗碳工艺来说是有利的。

图5 表层到心部碳质量分数变化

3.2 相转变

齿轮经渗碳处理后,为了充分发挥渗碳层的作用,使零件表面获得更高的硬度和耐磨性,心部保持足够的韧性,零件在渗碳后必须进行热处理。齿轮渗碳后冷却到(820±5) ℃进行淬火处理,加热后全部转化为奥氏体组织,油冷后得到马氏体组织,马氏体体积分数变化如图6所示。由图6可以看出,随着距离的增加,从表层到心部马氏体体积分数逐步降低,从80.0%降到10.0%左右。表层马氏体最大体积分数为80.0%,即使冷却到马氏体转变温度以下,仍然得不到100.0%的马氏体,而保留一部分残余奥氏体,这是由于奥氏体转变为马氏体时发生体积膨胀,尚未转变的奥氏体受到周围马氏体的附加压力,失去长大条件而被保留[16],这与实际工艺相吻合。

图6 表层到心部马氏体体积分数变化

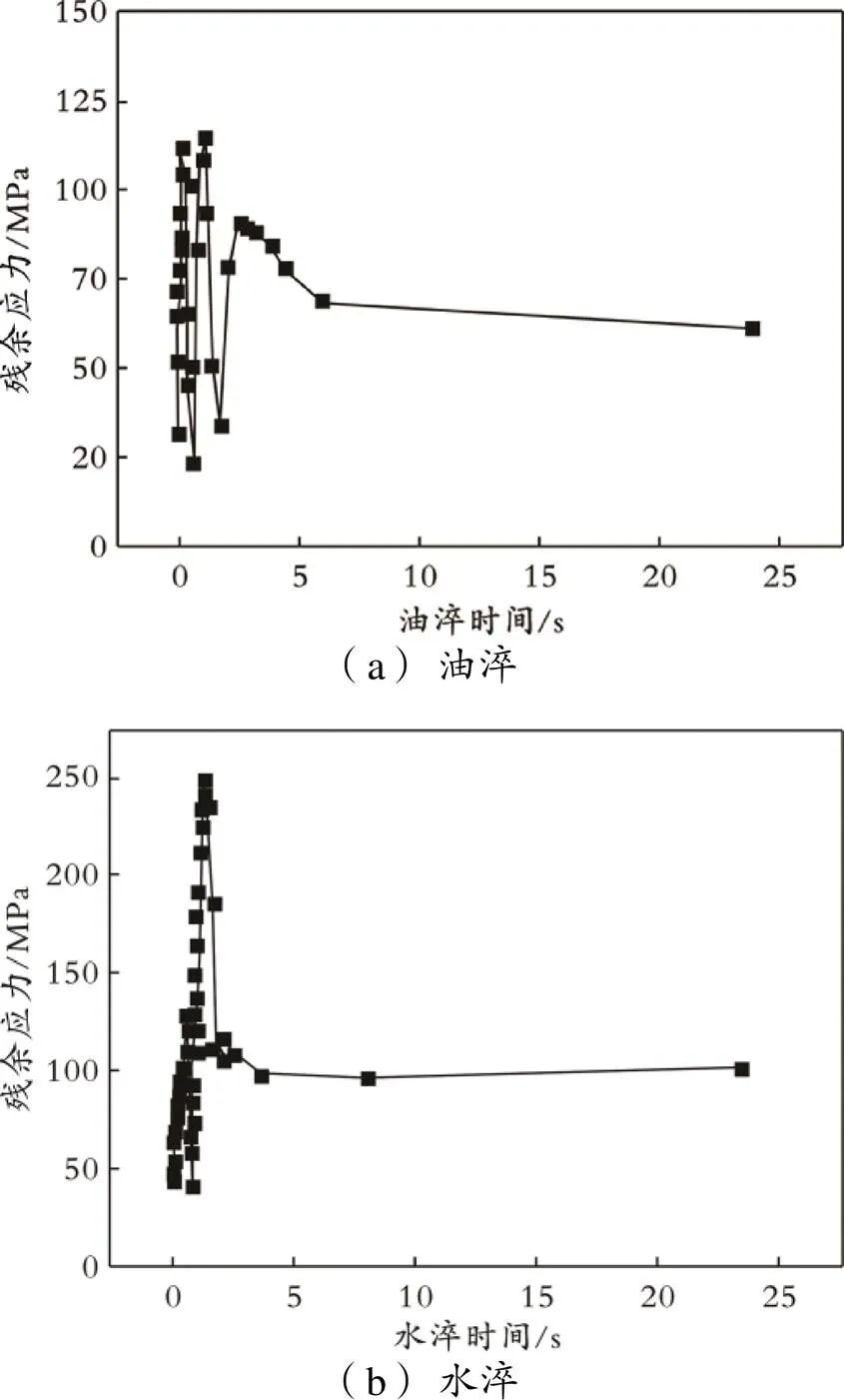

3.3 残余应力

20CrMnTi钢为低碳低合金钢,在淬火介质中不易变形,但是本次实验齿轮的轮齿结构复杂,在冷却介质中因厚薄不一致,在冷却介质中容易变形开裂,而变形、开裂与残余应力有很大关系,因此模拟其在不同介质中的残余应力具有一定意义。在淬火过程中既有热应力,也有组织转变产生的组织应力,两种应力共同作用的结果容易产生残余应力,是齿轮变形和开裂的主要原因。20CrMnTi钢常用的介质为水和油,本文模拟水和油作为介质分析其残余应力。油淬/水淬后残余应力如图7所示。由图7(a)可以看出,初始放入油中时,残余应力波动较大,残余应力的最大值约为110.0 MPa,油淬3 s后波动平缓,油淬7 s后应力平稳,其值为64.0 MPa。从图7(b)可以看出,水淬时间小于3 s时应力波动较大,残余应力最大值约为250.0 MPa,水淬3 s后残余应力趋于平稳,其值为100.0 MPa。因为水淬后的最大残余应力为250.0 MPa,齿轮容易出现变形缺陷,因此本次实验验证采用的是油淬。

图7 油淬/水淬后残余应力

3.4 实验验证

通过金相显微镜观测其金相组织,结果如图8所示。由图8可知,初始组织的基体由铁素体+珠光体组成;渗碳组织表层为珠光体+二次渗碳体的过共析组织,内部是共析组织和亚共析组织的过渡区,直到初始组织,渗碳层深度按过共析层+共析层+1/2过渡区计算,测得渗层深度为1 mm,这与图5模拟分析得到的渗层深度相吻合;淬火后金相组织由马氏体+残余奥氏体组成。

硬度的实测值与模拟值如图9所示。由图9可以看出,因为表面马氏体体积分数较大,所以硬度(HRC)较高,其值为65,而心部组织接近初始组织,硬度为32。马氏体具有较高的硬度,这既与碳质量分数有关,又与其组织有关。实际进行热处理时,受环境及炉温的影响,处于非理想状态,因此硬度的实测值比模拟值略低,但实测值与模拟值在合理的误差范围之内,吻合度较高。

图8 渗碳淬火后组织

图9 硬度的实测值与模拟值

4 结 论

(1)初始组织中碳质量分数为0.21%,经渗碳后单齿表面渗碳量即表层的碳质量分数达到0.85%,从表层到心部碳质量分数逐渐降低,到心部恢复到初始值,测其渗层厚度为1 mm,这与模拟所得渗层厚度相符。

(2)模拟了马氏体体积分数变化情况。初始组织的基体由铁素体+珠光体组成,渗碳后冷却至(820±5) ℃淬火,油淬,测其马氏体体积分数。结果表明,马氏体体积分数从表层到心部逐渐降低。

(3)模拟了残余应力的变化。水淬时残余应力较大,其最大值为250.0 MPa,所以热处理工艺采用油淬,并模拟其热处理后硬度。结果表明,硬度的实测值与模拟值吻合度较高。

[1] 贾棕花.煤矿机械传动齿轮失效形式分析及改进技术研究[J].机电工程技术,2019,48(6):248⁃250.

[2] 张星,唐进元.17CrNiMo6钢内齿圈渗碳仿真关键技术研究[J].金属热处理,2015,40(3):185⁃189.

[3] Lopez⁃Garcia R D,Garcia⁃Pastor F A,Castro⁃Roman M J,et al.Effect of immersion routes on the quenching distortion of a long steel component using a finite element model[J].Transactions of the Indian Institute of Metals,2016,69(9):1645⁃1656.

[4] 王延忠,陈云龙,张祖智,等.基于DEFORM有限元仿真的弧齿锥齿轮热处理过程残余应力与变形分析[J].机械传动,2016,40(1):148⁃152.

[5] 张银霞,陈欢,郜伟,等.18CrNiMo7⁃6钢渗碳淬火过程的数值研究[J].热加工工艺,2017,46(18):238⁃241.

[6] 戴晓元,熊超宇.数值模拟在铝合金淬火过程中的应用[J].金属热处理,2019,44(11):195⁃203.

[7] 孙思源,唐进元,汤亚林,等.预冷淬火工艺对半轴齿轮热处理变形影响的仿真研究[J].机械传动,2018,42(5):1⁃7.

[8] 吴凯,唐进元,孙思源.20CrMoH与8620H材料的齿轮热处理变形分析[J].机械传动,2019,43(2):89⁃93.

[9] 何宝,邓子龙,高兴军.钛合金TC4的切削温度场分析及刀具磨损研究[J].辽宁石油化工大学学报,2015,35(2):53⁃57.

[10] 史若彤,邓子龙,高兴军,等.基于DEFORM⁃3D的镍基高温合金残余应力仿真分析[J].辽宁石油化工大学学报,2017,37(4):49⁃52.

[11] 张玉芳.18CrNiMo7⁃6合金钢渗碳淬火的数值模拟及试验研究[D].郑州:郑州大学,2019.

[12] 张文,朱百智,黄振建,等.淬火介质对 42CrMo钢棒淬火组织及硬度影响的数值模拟及试验验证[J].金属热处理,2020,45(1):56⁃60.

[13] Yang J P,Cai Q,Ma Z Q,et al.Effect of W addition on phase transformation and microstructure of powder metallurgic Ti⁃22Al⁃25Nb alloys during quenching and furnace cooling[J].Chinese Journal of Aeronautics,2019,32(5):1343⁃1351.

[14] Koistinen D P,Marburger R E.A general equation prescribing the extent of the austenite⁃martensite transformation in pure iron⁃carbon alloys and plain carbon steels[J].Acta Materialia,1959,7(1):59⁃60.

[15] Zhang X,Tang J Y,Zhang X R.An optimized hardness model for carburizing⁃quenching of low carbon alloy steel[J].Journal of Central South University. Science & Technology of Mining and Metallurgy,2017,24(1):9⁃16.

[16] 崔忠圻.金属学与热处理[M].北京:机械工业出版社,2000.

Numerical Simulation and Experimental Verification of Carburizing⁃Quenching of Gear Made of 20CrMnTi Steel

Zhao Aibin, Zhang Yuanyuan, Li Ronghua

(School of Mechanical Engineering,Liaoning Petrochemical University,Fushun Liaoning 113001,China)

In this paper, the heat treatment process of carburizing and quenching of 20CrMnTi steel gear was simulated by DEFORM⁃HT software, and the carbon mass fraction change from the surface layer to the core after carburization was obtained. The changes in the martensite structure after quenching were analyzed, the residual stress after quenching was analyzed, the appropriate quenching cooling medium was selected, and the metallographic structure and the Rockwell hardness from the surface to the core were measured through experiments. The results show that the metallographic structure and Rockwell hardness are in good agreement with the simulation results, which have certain guiding significance for production.

DEFORM⁃HT; 20CrMnTi; Carburizing; Quenching; Residual Stress

TG162.73

A

10.3969/j.issn.1672⁃6952.2022.01.011

1672⁃6952(2022)01⁃0059⁃05

2020⁃10⁃18

2020⁃11⁃22

国家自然科学基金青年科学基金项目(52001153)。

赵爱彬(1980⁃),女,硕士,讲师,从事材料热处理工艺及数值模拟方面的研究;E⁃mail:zhao_aibin@163.com。

http://journal.lnpu.edu.cn

(编辑 宋锦玉)