天然气脱碳胺液再生能耗分析

王剑琨,张媛媛,唐建峰,陈 静,桑 伟,姚宝龙

(1. 中国石化青岛液化天然气有限责任公司,山东 青岛 266580;2. 中国石油大学(华东) 储运与建筑工程学院,山东 青岛 266580;3. 青岛时代建筑设计有限公司,山东 青岛 266580)

天然气作为一种高效、清洁能源,在世界能源结构中占比日渐增大。随着天然气行业的迅速发展,我国天然气开采及消耗量均快速增长。采出的天然气中一般含有CO2,部分气田天然气CO2体积分数高达20%[1-2]。CO2含量过高不仅会降低天然气热值,还会对设备及管道造成腐蚀,因此在作为商品气外输之前需进行脱碳处理[3]。胺法脱碳是常用的天然气脱碳方法之一,其能耗直接影响了脱碳工艺的经济性,而在整个工艺中,再生部分的能耗约占60%[4]。

研究者利用Aspen plus、Aspen hysys以及Pro Ⅱ等模拟软件,对乙醇胺(MEA)、二乙醇胺(MDEA)及其复配胺液的再生性能进行了研究,通过控制再生程度、调整富液吸收容量、调节胺液循环量等方法降低了再生能耗[5-9]。也有研究者通过实验对不同配方胺液的再生性能进行了研究,探究了CO2负载、初始解吸速率和胺液配比等因素对再生能耗的影响[10-16],但大多以静态再生方式研究胺液本身的性能,难以反映工业中动态再生过程的能耗变化,且通过表观的再生能耗变化难以分析出影响胺液再生性能的内在机理。因此,建立胺液动态再生实验装置,分析再生过程中不同热能消耗的变化规律是当前探究胺液再生机理的有效手段之一。

本文基于国内某天然气预处理站的哌嗪(PZ)活化MDEA胺液体系,利用小型胺液吸收-再生循环实验装置,考察不同工艺参数对再生能耗的影响,并研究其中显热、蒸发潜热及化学反应热的变化,以达到节能降耗的目的。

1 实验部分

1.1 实验试剂

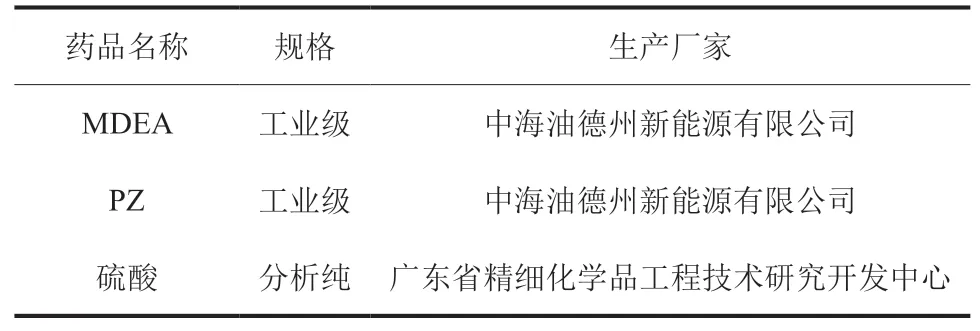

本实验所用胺液配方由MDEA和PZ混合制得,主要试剂信息如表1所示。

表1 实验试剂Table 1 Experimental reagents

1.2 实验装置

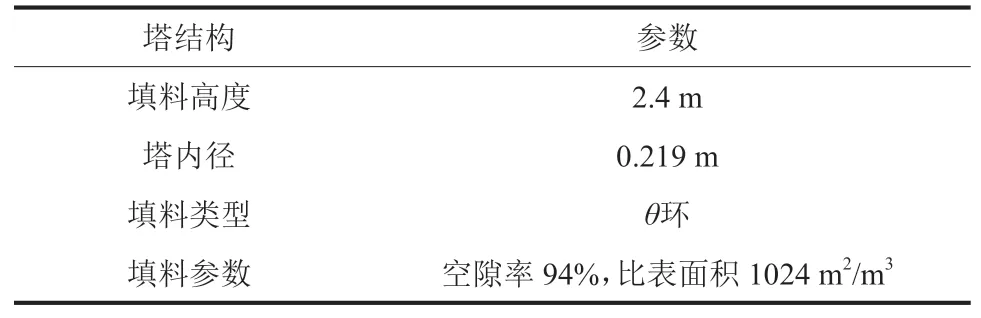

自主设计搭建了适用于天然气胺法脱碳的小型胺液吸收-再生循环实验装置,以针对不同工况开展胺液再生能耗实验研究,实验装置及其流程如图1和图2所示。再生塔尺寸参数及所用材料如表2所示。实验过程中,利用平流泵将富液以恒定流量注入再生塔,富液在再生塔内与高温CO2和水蒸气进行换热,然后流入再沸器内进行高温加热,再生后贫液利用平流泵以恒定流量排出至贫液储罐,再生塔内产生的高浓度酸气经冷凝器换热排出并计量水蒸气含量。

图1 天然气胺法脱碳吸收-再生实验装置Fig. 1 Absorption-regeneration cycle experimental device of natural gas amine decarbonization

图2 天然气胺法脱碳实验装置再生部分流程Fig. 2 Regeneration part process of natural gas amine decarbonization experimental device

表2 再生塔结构参数Table 2 Structural parameters of regeneration tower

1.3 实验方法

富液再生采用动态试验方式,再沸器通过加热棒保持在一个设定的再生温度,富液以一定流量从再生塔上方进入塔内,再生的贫液以相同的流量从再沸器排出;再生塔上方有冷凝装置,可将蒸气中的水冷凝回流,保持胺液的浓度不变,再生出的CO2由塔顶排出,并利用流量计计量流量。实验开始前,需给再沸器加入一定量的富液并加热到再生温度,然后再打开富液的进液泵以及贫液的采出泵,待再生塔内温度场、贫液出口负荷等参数稳定后,开始计量出口CO2流量并记录电表数值。每过20 min记录一次贫液负荷,实验稳定运行1 h,结束实验并记录电表数值。装置中再沸器和再生塔布有多个温度测点,可用于分析内部温度场以及估算系统散热损失。

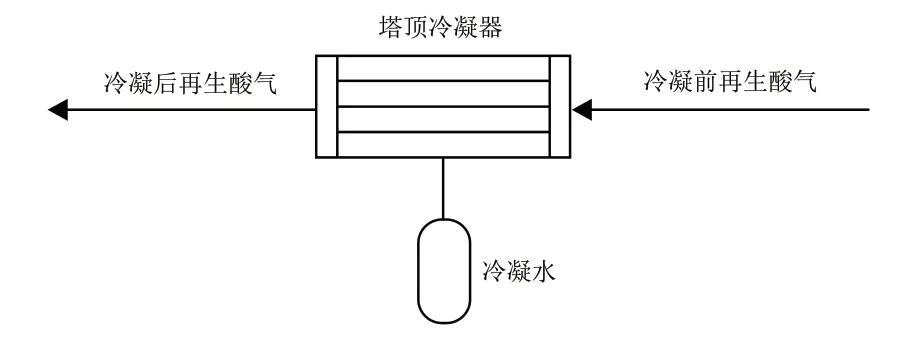

再生塔上方设有冷凝器,用于计量冷凝水质量,如图3所示。测量冷凝器前后温度、压力、单位时间冷凝水质量及CO2流量,联合气体状态方程和气体分压方程可得再生塔顶CO2分压计算公式(式(1))。

图3 塔顶CO2分压测量装置Fig. 3 Measuring device of CO2 partial pressure on tower top

式中, 为水的相对分子质量;R为摩尔气体常数,8.314472 J/(mol·K); 为出口CO2体积流量,L/h;p1、p2为冷凝器前后气体压强,Pa; 为单位时间冷凝水质量,g/h;T2为冷凝后酸气温度,K。

1.4 分析指标

基于再生塔内能量平衡关系,可将再生塔看做一个封闭系统,富液进口与贫液、酸气出口焓值之差即为再沸器所提供的热量。根据再生机理,再沸器所提供的热量主要用于显热、蒸发潜热及胺液再生反应热(式(2))。

式中,Qreg为再沸器热负荷,kJ/kg;Qsen为显热热量,kJ/kg;Qvap为汽化潜热热量,kJ/kg;Qabs为再生反应热热量,kJ/kg。

再生过程的显热主要与溶液的比热容以及温度变化有关,计算公式为式(3)。

潜热为物质在相变过程中的能量变化,在胺液的再生过程中,潜热主要是富液中的水在达到沸点后汽化吸收的热量。此处可利用实验装置测得再生塔中水蒸气和CO2分压力,通过式(4)计算潜热热量。

反应热是溶液发生再生反应所需要吸收的热量,这部分热量主要用于破坏CO2和胺分子之间的化学键,也可理解为反应生成物和反应物之间的焓差。由于胺液的反应机制较为复杂,且没有一个针对反应热较为确定的计算公式,所以很难从理论上计算出胺液的反应热。本文利用能量守恒,将总能耗与显热、潜热的差值作为反应热,计算公式如式(5)。

2 结果与讨论

本文通过实验研究了再沸器温度(TR,K)、贫液负荷(lCO2,mol/mol,贫胺液中CO2物质的量分数)、富液负荷(rCO2,mol/mol,富胺液中CO2物质的量分数)、富液进塔温度(Tin,K)及胺液流量(fin,L/h)对36%MDEA + 4%PZ二元混合胺液再生能耗的影响。

2.1 再沸器温度

再沸器温度是影响再生能耗的重要因素之一,实验考察了再沸器温度对再生能耗的影响。胺液流量设置为3.6 L/h,富液进塔温度为353 K,富液负荷为0.8 mol/mol,再沸器温度从373 K变化到391 K,分析了再生能耗以及组成的变化情况,如图4所示。

图4 再沸器温度对再生能耗的影响Fig. 4 Effect of reboiler temperature on regeneration energy consumption

由图4可知,随着再沸器温度的升高,胺液的再生能耗逐渐增大,且上升速率逐渐增大。再沸器温度由381 K升高到391 K,再生能耗也由3.13 MJ/kg增大到5.52 MJ/kg,其中,显热和反应热基本维持在2.10 MJ/kg和0.85 MJ/kg左右。这是由于增大再沸器温度后,CO2再生量也逐渐增大,导致核算到每单位质量CO2的显热量变化不明显;同样再生的CO2越多,反应热热量也越大,所以二者的比值也基本不变。而随着再沸器温度的升高,潜热逐渐增大,其中,在温度较低时,其增长速率很小。这是由于温度还未达到沸点,水的汽化量与CO2再生量之比接近1:1。随着温度上升,胺液中水的汽化量增大,由于再生塔呈正压,导致水的沸点升高至383 K左右,因此温度达到383 K后才开始沸腾。此时,汽化量随温度的升高而增大,潜热量也随之增大。可见,升高再沸器温度,导致再生能耗增大的主要原因为蒸发潜热的消耗增大。

2.2 贫液负荷

贫液负荷(胺液再生程度)是影响再生能耗的另一重要因素。由于再生塔尺寸以及富液流量固定,工艺中主要通过改变再生温度来改变再生程度。本实验考察了再生程度对再生能耗的影响。富液负荷分别为0.6 mol/mol、0.7 mol/mol和0.8 mol/mol时,保持富液进塔温度为353 K,考察了不同再生程度下再生能耗的变化,如图5所示。

由图5可知,随着再生程度的降低,再生能耗也降低。这是由于影响再生程度的主要因素为再生温度,当再生温度降低时,再生过程消耗的潜热量会显著减小。在胺液的再生反应中,CO2再生量与再生反应热有直接关系,即在相同的CO2再生量下,用于再生反应的反应热比例更大。相反,当贫液负荷较低时,需要较大的能耗才能提高其再生程度。因此,在保证吸收效果的情况下,可适当升高贫液负荷,以达到节能的目的。本实验中,贫液负荷超过0.25 mol/mol后,再生能耗变化相对减缓,即最佳贫液负荷可为0.25 mol/mol。

图5 贫液负荷对再生能耗的影响Fig. 5 Effect of lean solution load on regeneration energy consumption

2.3 富液负荷

富液进塔温度为353 K,流量为3.6 L/h,调节再沸器温度,使再生后贫液负荷分别为0.4 mol/mol和0.25 mol/mol,考察了富液负荷对再生能耗的影响,如图6所示。

图6 贫液负荷为0.40 mol/mol (a)和0.25 mol/mol (b)时富液负荷对再生能耗的影响Fig. 6 Effect of rich solution load on regeneration energy consumption under lean solution load of 0.40 mol/mol (a) and 0.25 mol/mol (b)

由图6可知,随着富液负荷增大,再生能耗逐渐降低,其中主要是潜热和显热的降低,而反应热基本保持在0.90~1.00 MJ/kg。再生能耗为再沸器负荷与再生出CO2的质量的比值。当富液负荷增大,CO2的产出量也增大,而胺液的比热容以及相变热基本不变,所以在相同的显热和潜热热量下,富液负荷高能再生出更多的CO2,从而降低了再生能耗。由于再生的反应热热量与CO2再生量呈正比关系,所以反应热基本不变。与贫液负荷0.40 mol/mol相比,贫液负荷为0.25 mol/mol时的再生能耗有所提升,主要由于升高温度导致了潜热量增大。由此可得,胺液较好地吸收性能也能降低再生能耗。

2.4 富液进塔温度

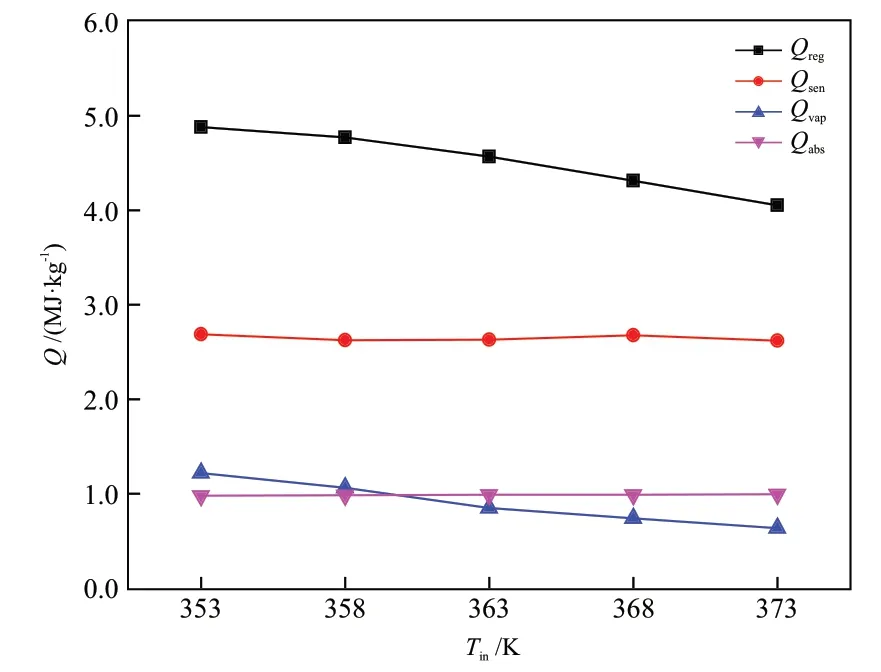

富液进液流量为3.6 L/h,再沸器温度为388 K,控制负荷为0.6 mol/mol的富液进液温度从353 K升高至373 K,考察了再生能耗变化情况,如图7所示。

图7 富液进塔温度对再生能耗的影响Fig. 7 Effect of temperature of rich solution entering tower on regeneration energy consumption

由图7可知,随着进液温度的升高,再生能耗由4.88 MJ/kg降至4.05 MJ/kg。分析其显热、潜热和反应热的变化情况,反应热热量基本在0.97~1.00 MJ/kg之间,显热热量也基本维持在2.63 MJ/kg左右,而潜热消耗降低是再生能耗降低的主要原因。这是由于富液进液温度升高,用于提升胺液温度的显热会明显降低。同时,塔内温度整体上升更加不利于塔内水蒸气冷凝,从再沸器蒸发的水蒸气可更长时间保持气态,所以用于平衡水蒸气压力而蒸发的数量会降低。此外,随着温度升高,压力应随之增大,但由于塔内流场与大气直接相通,所以用于保持塔内正压的水蒸气量也要减少,进而用于相变的潜热量也相应降低。综上,提高富液进液温度可降低胺液蒸发潜热量,当进液温度由353 K升高至373 K,再生能耗可降低17%。

2.5 胺液流量

实验考察了胺液流量对再生能耗的影响,再生塔进液温度恒定为363 K,再沸器温度为388 K,富液负荷为0.6 mol/mol。当胺液流量从3.0 L/h增加至4.8 L/h,其再生能耗变化情况如图8所示。

由图8可知,胺液流量由3.0 L/h增大到3.6 L/h,再生能耗逐渐降至4.14 MJ/kg;当胺液流量由3.6 L/h增大到4.8 L/h,再生能耗逐渐增大。再生能耗变化的主要原因为显热的变化,当胺液流量小于3.6 L/h时,随着胺液流量的增大,显热量降至2.19 MJ/kg;当胺液流量大于3.6 L/h时,随着胺液流量的增大,显热量增大。当胺液流量较小时,再生塔结构尺寸及填料有富余,增大胺液流量可以提高塔内的气液传质效果;同时,由于胺液流量增大,虽然会使再生效果变差,但是总体释放的CO2增加,也相对降低了再生能耗。当胺液流量较大时,再增大胺液流量会使得塔内液量过多,反而不利于气液传质;同时,胺液流量过大,用于加热胺液的显热热量增大,而过大的胺液流量会导致胺液再生效果变差,所以再生能耗会逐渐升高。综上,要根据再生塔的尺寸和填料类型确定气液传质效果最佳时的胺液流量。同时也要根据胺液的再生性能,适当提高胺液流量,降低再生能耗。

图8 胺液流量对再生能耗的影响Fig. 8 Effect of flow rate of amine solution on regeneration energy consumption

3 结论

本文针对36%MDEA + 4%PZ的混合胺液开展了再生性能实验。从再生显热、潜热和反应热等角度分别考察了再沸器温度、贫液负荷、富液负荷、富液进塔温度及胺液流量对再生能耗的影响。具体结论如下:

(1)胺液再生过程中,当再沸器温度升高到当前压力下沸点后,胺液的潜热消耗量显著提高,再生能耗增大。

(2)将贫液负荷控制在0.25 mol/mol有利于降低胺法脱碳工艺的再生能耗。

(3)增大富液负荷可有效降低再生能耗,且提高富液进液温度,可降低再生过程中胺液升温消耗的显热量,实验中将进液温度由353 K升高至373 K,再生能耗降低17%。

(4)胺液流量需根据再生塔尺寸和填料类型以气液传质效果最佳为标准来确定,实验中富液流量为3.6 L/h时,能耗为4.14 MJ/kg。