5.42m3梭式窑窑体内衬材料节能效果的有限元分析和优化配置

孟 超 王鹏灿 杨文刚 孟庆新 许佳佳

1)河南科技大学 材料科学与工程学院 河南洛阳 471003

2)中钢集团洛阳耐火材料研究院有限公司 河南洛阳 471039

梭式窑是耐火材料和陶瓷工业常用的一种间歇式运行的烧成设备[1]。梭式窑具有基建投资低,热工制度灵活等优点,但同时也存在着热效率较低的不足之处。据文献[2]和[3]的介绍,梭式窑的热损失主要集中在烟气带出的热损失与窑体的蓄热损失和散热损失等方面。为提高梭式窑的热效率,近年来研究人员致力于降低烟气热损失的同时,在优化梭式窑的窑体内衬结构方面做了大量的工作,取得了明显的成效[4-7]。但是,由于梭式窑从点火升温开始即进入非稳态传热阶段,用传统的有限差分原理计算其内衬的蓄热量和向外的散热量时,存在工作量大和计算精度差的问题,故目前有关梭式窑的节能设计和改造工作还多停留在凭经验定性分析阶段。近年来,计算机仿真和有限元分析技术迅猛发展,在解决梭式窑窑内温度场的均匀性方面得到了广泛的应用[8-9],同时也为模拟窑体内衬的温度场提供了思路和借鉴。为准确地了解梭式窑的内衬材料配置对其蓄热损失和散热损失的影响,本工作中,以烧成碳化硅制品的5.42 m3梭式窑为研究对象,用ANSYS有限元分析软件对三种不同内衬材料配置的梭式窑窑体的温度场和热损失进行了数值模拟计算,对计算结果进行了分析和比较,得到了较为节能的内衬配置方案。

1 窑体概况和计算方案的确定

1.1 窑体概况

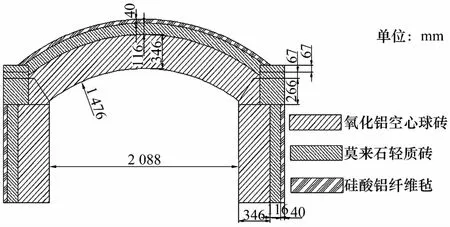

以烧成碳化硅制品的5.42 m3梭式窑为研究对象,其窑体的主要断面尺寸和材料配置示于图1。由图可知,该梭式窑的窑体内衬材料从内到外分为工作层(氧化铝空心球砖)、中间层(莫来石轻质砖)和保温层(硅酸铝耐火纤维毡)。

图1 5.42 m3梭式窑的断面尺寸和窑体材料配置

梭式窑窑体材料的物性参数见表1。可知,三种内衬材料的比热容相差不大,但密度却相差很大。其中,氧化铝空心球砖的密度最大,处于工作层,温度最高,故氧化铝空心球砖的砖层厚度对窑体的蓄热量影响较大。纤维炉衬的蓄热量仅为砖衬蓄热量的1/30~1/10,其主要作用为隔热保温[10],由于硅酸铝纤维毡的热导率最小,故其厚度对窑体的散热影响较大。

表1 5.42 m3梭式窑窑体材料的物性参数

1.2 计算方案

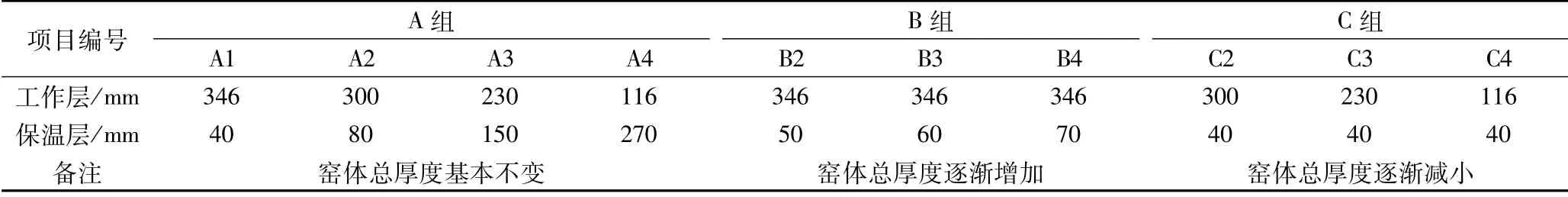

在中间层(莫来石轻质砖)厚度为116 mm不变的情况下,采用以下三种研究内容进行计算和分析:

(1)逐步降低工作层(氧化铝空心球砖)的厚度并同时增加保温层(硅酸铝纤维毡)的厚度,保持窑体总厚度基本不变;

(2)逐步增加保温层(硅酸铝纤维毡)的厚度,窑体总厚度随之增加;

(3)逐步减少工作层(氧化铝空心球砖)的厚度,窑体总厚度随之减小。

三种研究内容(以A组、B组、C组表示)及其各个方案列于表2,其中每一种研究内容都以方案A1为基础方案。

8.ag镁铝合金投入xmL2mol·L-1的盐酸中,金属完全溶解,再加入ymL1mol·L-1的 NaOH 溶液,沉淀达到最大值,质量为(a+1.7)g,则下列说法不正确的是( )。

表2 三种研究内容中的各个方案

1.3 模型的建立和网格的划分

为便于建立模型和计算,取窑车台面以上的窑墙部分和窑顶建立模型,并做如下简化:忽略砖与砖之间的灰缝,忽略烧嘴和燃烧室对窑墙结构的影响。本计算过程大致划分约190 000个网格单元,约280 000个节点。计算模型如图2所示。

图2 梭式窑窑体的三维计算模型

2 导热方程和边界条件

2.1 导热方程

根据傅立叶定律,当材料内部无内热源,且材料为各向同性时,其三维导热微分方程为[11]:

式中:ρ为材料的密度,kg·m-3;c为材料的比热容,kJ·kg-1·℃-1;λ为材料的热导率,W·m-1·K-1;t为材料的温度,℃;τ为传热时间,s。

2.2 边界条件

梭式窑从开始点火升温后,其窑墙和窑顶内表面就随同制品一起开始升温,故将其内表面设置为第一类边界条件,即:t=f(τ),式中:t为窑体内表面边界温度,℃;τ为升温时间,s。其加热曲线如图3所示。

图3 梭式窑的加热曲线

梭式窑的窑顶和窑墙的外边界与空气相接触,以对流和辐射两种方式向外界散热,故将其外表面设为第三类边界条件,其综合换热系数为[12]:

式中:α为综合换热系数,W·m-2·K-1;A为对流换热系数,窑顶取3.25,窑墙取2.56;tw为窑顶或窑墙的外表面温度,℃;ta为空气温度,本计算中取20℃;ε为窑墙或窑顶外表面黑度,本计算中取0.85;C0为黑体辐射系数,5.67 W·m-2·K-4。

根据每种材料在加热完成时的平均温度及其物性参数求其蓄热量,蓄热量Q=c·m·t(Q为材料的蓄热量,kJ;c为比热容,kJ·kg-1·℃-1;m为材料的质量,kg;t为材料的温度,℃)。将外表面的散热热流密度与加热时间拟合成热流密度-时间曲线并积分得到窑体外表面的散热量。

3 结果与分析

3.1 A组中各方案热损失的变化规律

表3显示了A组中各方案的蓄热损失、散热损失和总热损失。可见,在窑体总厚度基本保持不变的前提下,随着工作层厚度的减薄和保温层厚度的增加,窑体的蓄热损失逐渐下降,通过外表面的散热损失逐渐增加。窑体的总热损失呈逐渐下降趋势,其中方案A4的总热损失最低。

表3 A组中各方案的蓄热损失、散热损失和总热损失

图4 A组中各方案的界面平均温度和外表面平均温度随加热时间的变化曲线

图5 A组中各方案加热完成时各层平均温度的变化规律

图6显示了方案A3和A4在加热完成时的水平横截面温度场对比图。由图可见,内衬的温度场分布呈现出基本相同的规律。值得注意的是,由于工作层的变薄和保温层的变厚增加了内衬的整体热阻,从而提高内衬各层材料的温度,故在方案A4中,中间层(莫来石轻质砖)的最高温度已达到1 270℃,超过表1所示的最高使用温度(1 250℃)。因此,方案A4实际上是不可行的。由于在加热完成时,根据图6可计算出,方案A3的中间层的最高温度为1 016℃,处于安全使用的范围内。故方案A3应为A组的最佳节能方案,相对于基础方案A1来说,其总的热损失下降了约8.1%,取得了较好的节能效果。

图6 方案A3与方案A4在加热完成时水平横截面的温度场对比图

3.2 B组中各方案的热损失的变化规律

表4示出了B组中各方案的蓄热损失、散热损失和总热损失。可见,随着保温层厚度的增加,窑体的蓄热损失逐渐上升,散热损失逐渐下降,总热损失基本保持不变。

表4 B组中各方案的蓄热损失、散热损失和总热损失

图7示出了B组中各方案中界面平均温度和外表面平均温度随加热时间的变化曲线。与A组相比,在B组的各方案中,工作层厚度不变,保温层厚度减少,尽管保温层是窑体内衬中热导率最小的部位,增加其厚度会影响内衬的温度分布,但和A组相比,由于保温层厚度增加较少,所以各个界面温度和外表面温度的变化幅度较小。

图7 B组中各方案的界面平均温度和外表面平均温度随加热时间的变化曲线

加热完成时B组中各方案各层平均温度的变化规律见图8。可见,加热完成时,各层平均温度都逐渐上升,但变化不大。随着窑体的质量在逐步增加,其蓄热量也略有上升。同时,增加保温层的厚度,窑体的热阻增加,使得窑体外表面的散热量也逐渐减少,窑体外表面温度逐渐下降。结合表4可知,由于蓄热损失和散热损失几乎以同等幅度上升和下降,综合表现为总的热损失基本不变。从减少热损失并节省窑衬材料的角度综合考虑,基础方案A1应为B组中的最佳节能方案。

图8 B组中各方案加热完成时各层平均温度的变化规律

3.3 C组中各方案的热损失的变化规律

表5显示了C组中各方案的蓄热损失、散热损失和总热损失。可知,随着工作层厚度的减薄,窑体的蓄热损失逐渐下降,散热损失逐步上升,窑体的总热损失逐步下降。

表5 C组中各个方案的蓄热损失、散热损失和总热损失

图9示出了C组中各方案的各个界面平均温度和外表面平均温度随加热时间的变化曲线。结合图10所示的加热完成时各层的平均温度的变化规律可知,随着工作层的减薄,内衬中各个界面平均温度和外表面平均温度以及各层材料的平均温度都随之上升。由于在窑体的三层内衬材料中,工作层的密度最大,所以减薄工作层会使窑体的整体质量大幅度下降,从而引起窑体蓄热量的快速下降。同时,由于工作层的减薄,窑体的热阻减小,从而使得窑体外表面的散热损失增加,同时外表面温度快速上升。但由于散热损失小于蓄热损失,总的结果是窑体的总热损失仍呈逐步下降的趋势(见表5)。

图9 C组中各方案的界面平均温度和外表面平均温度随加热时间的变化曲线

图10 C组中各方案加热完成时各层的平均温度的变化规律

结合表5和图9(c)可知,尽管方案C4的总热损失最低,但其外表面平均温度在加热完成时已经达到112℃,严重恶化了车间的工作条件和操作环境,并不适合作为最优方案。由于方案C3的外表面平均温度为86℃,综合考虑,方案C3应为C组中的最优方案。相对于方案A1来说,总热损失下降约5.8%。

3.4 对比和讨论

三组中的各个最优方案A3、A1、C3的总热损失分别为9.77×106、10.63×106、10.02×106kJ。B组中各方案在减少了窑体的散热损失的同时也增加了窑体的蓄热损失,导致总热损失基本不变,从而使得其各个方案均不如方案A1,说明单纯增加保温层厚度并不能取得节能效果。与基础方案A1相比,方案A3、C3均不同程度地降低了窑体的热损失,其中方案A3的总热损失降低最多。这是由于相对于方案A1来说,方案A3在降低窑体蓄热损失的同时也较好控制了窑体的散热损失,从而在保证各种内衬材料安全使用的情况下实现了热损失的降低。方案C3的热损失高于方案A3的,这是由于在降低窑体蓄热损失的同时却使得通过外表面的散热损失大幅增加,并且窑体外表面温度急剧上升,从而使得其降低窑体热损失的效果不如方案A3。说明单纯地减小工作层的厚度也不能取得最佳的节能效果。

根据梭式窑的工作特点,并结合本工作的各个计算结果来看,由于梭式窑的工作周期短,其热损失包括蓄热损失和散热损失两个方面,其中以蓄热损失为主,因此,在设计新型梭式窑或对已有的梭式窑进行节能改造时,应着重从减少其蓄热损失入手,同时要兼顾散热损失并且加以控制,才能够综合起到最佳的节能降耗的效果。

4 结论

(1)在保证窑体厚度不变的情况下,减小工作层厚度同时增加保温层厚度能使窑体的热损失降低约8.1%;

(2)仅增加保温层厚度时,窑体的散热量减少而蓄热量增加,总的热损失基本不变;

(3)仅降低工作层的厚度时,总热损失逐渐降低,但是会大幅度提高窑体外表面的温度,其中的最优方案可使窑体的热损失降低约5.8%。

(4)综合对比考虑,在不改变窑体总厚度并保证窑体各种内衬材料安全使用的前提下,减少工作层的厚度同时增加保温层的厚度为梭式窑的最优节能方案。