Patrind水电站压力钢岔管制作与安装过程控制

刘冬梅

(广东省源天工程有限公司,广东 广州 510000)

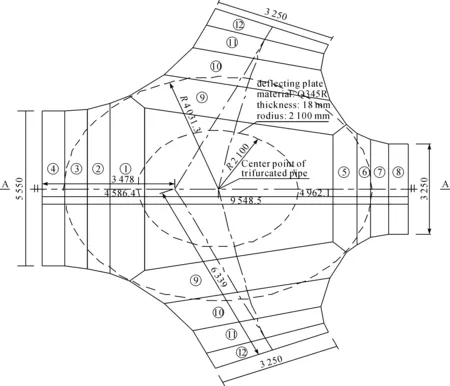

巴基斯坦Patrind水电站位于Kunhar河上,总装机容量为3×50 MW,单机额定流量为51.22 m3/s,工程由拦河闸坝、引水发电系统、出线系统、导流洞等建筑物组成,其中引水发电建筑物包括进水口、引水隧洞、调压井、高压竖井、下平段压力钢管、地面厂房等建筑物。在厂房上游侧约18.5 m处设有1段对称四通无梁压力钢岔管(如图1),将1条引水钢管分岔为3条钢支管,钢岔管主管内径为D=5.5 m,支管内径为d=3.2 m,公切球半径R=4.031 m。钢岔管承受内水头(含水击压力)为164.7 m(1.616 MPa),HD值约905.85 m·m,钢岔管整体尺寸规模较大。结合Patrind水电站压力钢岔管制作与安装实际,对其质量控制要点进行探讨,以期为我国今后大型岔管的制造积累现实经验。

图1 压力钢岔管现场安装图

1 整体制作方案

结合Patrind工地现场的条件和进场道路交通状况,在工地现场搭设一临时厂房进行压力钢岔管制作,即在中国境内厂房采购、下料后,运至巴基斯坦境内的厂房进行卷圆、焊接。

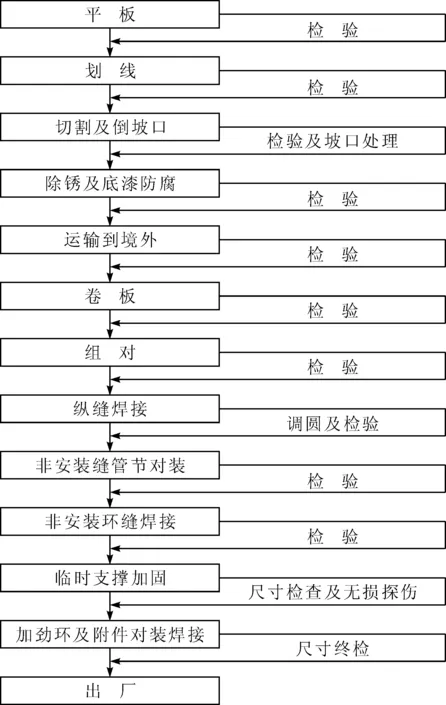

考虑管材运输的经济性与可靠性,并结合制作设备投入的安排,制作方案拟在国内采购所需管材,在国内厂房按钢管管节的分块瓦片展开厚度、宽度及长度进行下料、切割,并留适当的机加工坡口余量,切割好的钢板在国内厂房进行钢板表面除锈(钢板表面预处理),管节瓦片钢板的内表面涂装车间底漆,经检验合格的已加工好钢板运输至巴基斯坦Patrind水电站工地现场的钢管制作车间,在工地现场的钢管制作车间进行管节的卷弧成圆,并在出厂前完成加劲环对装、焊接及灌浆孔切割等作业(制作流程如图2)。

图2 压力钢岔管制作流程

1.1 钢板的采购及下料

由于钢管的最大直径为5.5 m,展开周长为17.3 m,为尽可能减少纵焊缝,将每管节控制在2条或3条纵缝,即每管节分成2个或3个瓦片,分别卷制合格后,再在对管平台上进行对圆,因此钢板采购时须有比较严格的定尺要求。根据各管节的展开尺寸,要求每张钢板下料时还得考虑到对圆时纵缝及横缝的焊接收缩余量[1]。并根据每张板材下料尺寸,用油漆在钢板的两面按设计图纸写上编号。

1.2 钢板卷制

为防止钢板在卷制过程中产生变形,在卷板机进板侧设置平行卷板机底辊的滚筒,使钢板不出现下弯现象。板料在上下辊之间的位置须放正,使板料上画好的中心线与下辊的中心线保持平行。管线弧度的偏差(主管I.D=5 500 mm,采用弦长为1.5 m或以上的样板进行检测,支管I.D=3200 mm,采用弦长为1.0 m或以上的样板进行检测)应符合规范要求,超规范的须进行修改。

1.3 纵缝、管节及环缝对接

钢管的管口平面度控制在2 mm之内,方可进行纵缝焊接(用埋弧自动焊焊接)。焊接完成24 h后进行无损探伤,合格后方进入下一道工序。在钢管的圆周上,每节钢管分别卷成合格的2个或3个瓦片后,将在对管平台上进行组圆。考虑到运输及工地安装的焊接工作量,出厂前将2~4节钢管拼成一安装单元,因此在制造厂房内进行大量的环缝焊接(采用滚焊台车配合埋弧自动焊进行焊接)。管节对接时将每相邻两节管的纵缝至少错开500 mm。外观检查合格后,对一类焊缝进行无损探伤。

2 压力钢岔管的制作

2.1 球形岔管的制作

Patrind水电站压力钢管岔管是一种四通的无加强梁、无月牙肋和无补强板的岔管,是完全由壳片组成,其结构合理,受力性能优越,且该结构用材较省,所占空间小。该四通的无梁式岔管,分别将主管的水流引到三条支管(平面图如3所示)。该结构由2个球壳片和12个锥管、3个直管组成,其中心体为内径8 062.6 mm的球体,在主管中心线方向通过直管4、锥管3、锥管2及锥管1与球壳相切;1号支管通过锥管9、10、11、直管12与球壳连接,其中锥管9与球壳相切;2号支管通过锥管5、6、7、直管8与球壳连接,其中锥管5与球壳相切;3号支管通过锥管9、10、11、直管12与球壳连接,其中锥管9与球壳相切。

该无梁岔的1、5、9管节、Y球壳在国内工厂下料、坡口加工、压制与卷制成形,并对以上的部件进行整体预组装,整体尺寸和形状经检查合格后,拆散发运至Patrind水电站工地现场。其余的2、3、6、7、10、11共计8节锥管与4、8、123节直管在国内工厂下料、防腐、坡口加工后直接包装发运至Patrind水电站工地现场,在工地现场卷板后进行组装、焊接。整个无梁岔在安装现场进行整体组装、焊接及水压试验。

图3 压力钢岔管平面图

2.2 球壳热压成形工艺

球壳采用经调质(正火+回火)的钢板,然后进行热压,始压温度为980℃,终压温度为880℃,压制设备为3 000 t的油压机。Y球壳的球半径为4 031.3 mm,外形展开尺寸为7 083.4 mm×7 344 mm,由于外形尺寸较大需要分块进行下料并热压成型。对以上部件进行整体预组装,检查合格后拆散发运至Patrind水电站工地现场。球壳的拼装焊缝应尽量地避免十字形焊缝的出现。

2.3 无梁岔焊接

由于无梁岔的焊接全部为一类焊缝,施工前先将坡口两侧20 mm范围内的铁锈、油垢及水迹清除干净,使之露出金属光泽,并对全部焊缝进行焊前预热(采用履带式电热片加热,Q345R钢预热温度为100~120℃)。温度测量采用红外线测温枪,测点设于焊缝两侧100 mm处。焊接采用多层多道焊,焊接过程中层间温度不低于100℃。施焊时为减少无梁岔焊接变形,采用以下工艺进行控制:①对称、分段均匀施焊,分段长度为200~400 mm;②先焊内侧焊缝,当完成内侧焊缝时,对外侧坡口用碳弧气刨清根,并对清根后的内侧焊缝进行100%超声波探伤检查,最后焊接外侧焊缝;③每条焊缝焊接完成后进行后热处理,后热温度为250~350℃,并保温1~2 h。无梁岔的全部焊接焊缝进行100%超声波探伤。

2.4 无梁岔水压试验

为检验钢岔管制作及焊接施工质量,验证结构的可靠性,并削减焊接残余应力及不连续部位的峰值应力[2],岔管焊接探伤经检查合格后,可进行水压试验(试验所需材料和设备如表1)。水压试验前,完成封堵闷头的焊接并采用超声波探伤,以保证试验的安全性。根据设计文件,设计水头(含水击压力)为164.7 m(1.616 MPa),水压试验最大压力按1.25倍设计最大内水压推算,为205.875 m(2.02 MPa)。水压试验水温保证在5℃以上。试压时,分级加载缓缓升压至工作压力,保持30 min以上,并对无梁岔进行检查,观察压力表指针是否保持稳定。情况正常时,允许继续加压,加压速度以不大于0.05 MPa/min为宜。升至最大试验压力,保持30 min以上,此时压力表指示的压力无变动。然后下降至工作压力,保持30 min以上,整个试验过程中无渗水和其他异常情况。

表1 水压试验所需设备及材料

3 压力钢岔管的安装

3.1安装流程

卸车位置布置在钢岔管前,即洞口位置,始装管节为钢管最上游的管节(定义为1号管节)。由上游往下游顺序安装,钢管的进入方向由岔管位置向上游进入(即由下游向上游推进)。在岔管前,预留6~12 m直管作为“凑合节”,完成岔管安装后,再进行该凑合节的安装,但该凑合节位置的顶部须完全开挖,为明管。最后安装最下游端的弯管及支管。安装流程如图4,具体安装顺序如下。

图4 压力钢岔管安装流程图

1)第一阶段的钢管安装(始装节安装):用车间的门机吊装主管1号管节到运输平车上并加固,运至压力隧洞前。采用汽车吊将钢管吊起,脱离车厢板后平车驶开,将运输钢管用的台车推至钢管的正下方,将钢管吊放上台车上并加固。用卷扬机将台车牵引进入压力洞内,直至合适的安装位置,采用4个32 t液压千斤顶同步徐徐将压力钢管升至准确的高程后,进行钢管的支撑加固。

2)第二阶段的钢管安装:安装完主管1号管节后,进行主管2号~主管3号管节的安装,外侧不再加固支撑,仅在底部进行支撑性的加固。主管2号钢管安装后,再安装主管3号钢管(其中最后一节主管3号钢管及主管4号~8号钢管作为预留凑合节)。

3)第三阶段的安装:先进行岔管拼装及安装定位,此阶段为整个安装工程最为关键也是难度最高的一环。由于岔管由18个管节组成,重量过大,因此在安装位置直接组装。组装过程中,随时检查其高程、里程、圆度等,合格后才进行焊接。之后安装岔管的三条支管,安装方法与第二阶段的主管2号、主管3号管的安装方法相同,即在前一管节的基础上进行安装,并在底部进行支撑性的加固。支管的运输通道为各自的下游出水口端。

4)第四阶段的钢管安装:安装预留的凑合节(即主管3号管节的最后一节与主管4号~主管8号钢管),包括岔管三条支管与岔管的连接处的凑合节。

3.2 就位及管节加固

压力钢岔管管节运输至适当的位置后,通过液压千斤顶将钢管(托架)进行顶起,然后将平车移出,利用千斤顶进行管节高程的调节[3]。钢岔管在洞内卸车后,水平高程可以通过底部布置的液压千斤顶进行调整,而水平方向同样可通过千斤顶进行调整。

在主管段,距管线中心两侧1 500 mm的沿线上,每隔1.5 m需埋设两支平行的φ22锚筋(或型钢、钢板),即预埋锚筋横向间距宜为3 m,加固型钢的高度为1 338~1 538 mm,纵向间距为1.5 m。同时,在支管段距管线中心两侧1 000 mm的沿线上每隔1.5 m需埋设两支平行的ф22锚筋或型钢,露出混凝土底板100 mm,作加固用途。支管段的加固方案与主管段类同。

4 压力钢岔管的质量控制

4.1 焊接质量控制

钢岔管的焊接质量对工程的可靠性和耐久性具有直接影响[4-5]。对于材料Q345R钢管的焊接材料,气体保护焊选用实芯焊丝型号为ER50-6,气体采用CO2气体;埋弧自动焊选用焊丝H08MnMoA,焊剂选用HJ431;焊条电弧焊选用E5015型号。焊接过程中,工艺及措施严格按工艺评定执行,但考虑到设定的制造方案,钢管是在国内下料并形成坡口。在运输至巴基斯坦厂房后,为最大程度提高焊接质量,在焊接前,须使用磨光机将坡口位置的锈迹刮除,该过程不能刮伤非坡口位置的其它木材。

钢板的切割采用火焰切割。切割方法有两种,一是采用半自动切割机进行施工,此为该项目钢板的主要切割方法;另一种为手工切割,手工切割由熟练切割工担任,该方法主要用于灌浆孔的切割及一些非规则钢板的切割。所有坡口形成后,坡口上不得有裂纹,边缘上的毛刺、卷边、熔渣等应去掉。坡口不符合要求时,需用砂轮机进行修正。

4.2 防腐控制

该工程的防腐任务是对钢管内壁涂刷底漆及面漆。防腐工作分为两个部分,其一为在国内厂房的板材底漆防腐,其二为在巴基斯坦厂房对圆焊接后的面漆防腐。国内防腐工作是将下料后的合格板块内壁按防腐要求进行喷砂除锈,并涂刷底漆,而后运输至巴基斯坦厂房进行卷圆;在巴国厂房卷圆并焊接完成后,将焊缝位置除锈处理合格,涂刷底漆;当压力钢管安装并焊接完成后,再进行环缝位置底漆的涂刷,以及钢管全内壁进行防水防渗面漆的涂刷。

4.3 运输过程控制

产品的运输顺序根据钢岔管的安装计划进行。在运输过程中,各管段的端部采用槽钢进行支撑加固,防止易变形的管端部发生变形。各制造项目的成品进行配套运输,产品防腐后,用油漆笔在管端部约300 mm位置标明该管段的品名、编号、外形尺寸、重量、水流方向等。对于零部件的装箱运输,箱外铭牌须标明装箱的品名、规格及数量等。而管节等的运输加固采用手拉葫芦加固,并用木方条等作垫,避免管节与车箱板直接发生接触。手拉葫芦链条与钢管节的接触采用薄木板作垫,以增大接触面积,防止滑动并避免意外变形。

5 结 语

Patrind水电站压力钢岔管体型尺寸较大,焊接、拼装及定位等均有一定难度。通过制定国内采购、下料,在巴基斯坦境内进行管道制作与组装的方案,缩短了压力钢岔管的制作周期,有力推进施工生产,确保了工程质量。同时,结合压力钢岔管的制作与安装实际,对主要质量控制要点进行了探讨。实践表明,Patrind水电站压力钢岔管制作工艺先进,安装质量优良,施工后无质量缺陷产生,获得了业主的好评。项目的实施可为我国今后压力钢岔管的制造与安装积累生产经验。