曲线顶管施工管节接口形式比选与优化

胡 强

(贵州省交通规划勘察设计研究院股份有限公司,贵州 贵阳 550081)

1 曲线顶管施工管节接头性能要求

从宏观上看,曲线段的管道线路是一条圆弧线,但其实际上是由多段直线管节组成的多边形线段。换句话说,曲线顶管施工的实质是控制多段直线管节在管节接头部位进行一定的角度偏转,进而实现管节的曲线顶进过程。

相比于直线顶管施工而言,曲线顶管施工涉及管节的曲线顶进过程,其对管节接头提出较高的性能要求,具体包括如下几个方面。

(1)前后管节的接头搭接部位应能够进行一定的角度偏转,从而满足管节曲线顶进的基本要求。诚如上述所言,曲线段管道线路是由多段直线管节相继进行角度偏转后实现的,这就要求相邻管节在接头搭接部位有一定的角度偏转能力。

(2)角度偏转后的管节在接头搭接部位应保证有一定的顶进受压面积,从而有效预防管节接头在顶进过程中的局部破坏现象。顶管施工的前进动力来源于布设于始发井或中继间的千斤顶,并通过中间管节传递给前端的掘进机,故管节承受着数值较大的轴向顶推力。曲线顶管施工中,管节接头部位受力情况复杂,若因角度偏转导致管节间顶进受压面积锐减,管节接头易出现较为严重的应力集中现象,进而导致管节局部破损。

(3)偏转后的管节在接头部位的防水性能应得到保证。曲线顶管的管节接头因存在角度偏转,其前后管节的搭接形态不断变化。相对于直线顶管而言,管节接头防水应考虑接头部位所有可能的搭接形态,确保管节接头在任何情况下都能滴水不漏。

(4)管节的接头部位应有防止管节横向错动的防护结构。曲线段的管节因存在一定的角度偏转,在顶推力的作用下,前后管节在接头部位存在横向错动趋势,若无相应的防护结构,可能出现管节偏离设计曲线的问题,进而影响曲线顶管施工的顺利进行。

(5)管节外表面应尽可能光滑,应避免选择带突出结构的管节形式。顶管施工过程中,管节是一节一节顶进的,若管节外表面存在突出结构,该结构必然带动周边土体与管节一起前进,增加顶管施工对周边土体的扰动性及管节顶推难度。曲线顶进过程中,突出结构所带来的土体扰动情况更加复杂。出于上述方面的考虑,曲线顶管所选用的管节外表面应尽可能光滑。

2 钢筋混凝土管接口性能分析

2.1 平口管

平口管指管节两端的接口不作特殊的结构设置,采用与管身衬砌完全相同的平口式接口形式。平口管管体等径均匀,管节外表面无突出结构。管端接口平齐对接,允许管节间的角度偏转。管节接头部位的衬砌厚度与管身衬砌相同,角度偏转后管节间仍能保证较大的顶进受压面积。

但是,目前平口管多采取管节铺设完成后,在管节接头位置进行钢丝网混凝土抹带的密封措施,其在顶管施工中无法实现,且平口管接头部位没有强有力的防护结构,曲线顶管施工过程中管节接头部位极易出现横向滑移错动现象,导致管节偏离设计管线。鉴于上述两点,可以给出明确的观点,即平口管不宜作为曲线顶管施工的管节形式。

2.2 承插口管

承插口管是指将管节的两端分别制成承口和插口,通过后一管节的插口插入前一管节的承口中,实现前后管节的搭接。承插口式接口形式能够确保管节间不发生横向错动现象,且插口在承口中有一定的角度偏转能力。同时,由于插口的厚度与管身衬砌厚度相近,偏转后的管节在管节接头处仍能保证一定的顶进受压面积。插口与承口间的防水橡胶则能保证管节接头部位的防水性能。

但是,承插口管的承口相对管身有较大的凸起,其在顶管顶进过程中必然带动周边土体随管节一起向前运动,进而造成较大的土体扰动问题,并使得顶进施工所需顶推力大大增加。出于上述方面的考虑,顶管施工中不建议采用承插口管。

2.3 企口管

企口管指在管节两端分别设置榫头和榫槽,通过管端榫头与另一管节管端榫槽吻接的形式,实现前后管节的连接。企口式接口的形式能有效防止管节间的横向错动,且其接头部位相比于管身结构没有变形或变径情况,外表面光滑过渡。企口管管端榫头与榫槽间留有一定间隙,且在该间隙处设置防水橡胶,在偏转外力作用下,预留的间隙保证管节能够进行一定的角度偏转,而防水橡胶能确保管节的防水性能。

但是,企口管榫头的厚度仅为管身衬砌的一半左右,角度偏转后的管节接头间的顶进受压面积将进一步减少。在施工顶推力作用下,企口管接头部位易因为应力过度集中导致接头局部破损现象,进而影响顶管施工的顺利进行。出于此方面的考虑,顶管施工中不建议选用企口管。

2.4 双承口管

双承口管的管节两端均为插口形式,前后管节通过T型钢套环进行连接。双承口式接口的结构形式允许管节间有一定的角度偏转,且T型钢套环能有效阻止管节间的横向错动。T型钢套环与双承口管插口间的防水橡胶能满足各种角度偏转情况下管节间的防水要求。同时,双承口管在管节接头部位没有突出构造,且其插口厚度与管身衬砌相近,保证管节在角度偏转的情况下仍有一定的顶进受压面积。

可以看出,双承口式接口满足曲线顶管施工所有的性能要求,故认为双承口管可作为曲线顶管施工的候选管节形式。

2.5 钢承口管

钢承口管可以看做是企口管与承口管的改进形式,其吸取企口管和承口管优点,同时摒弃两者的缺点。具体而言,钢承口管的两端分别设置了插口和承口,其插口形式仿效承插口管的插口形式,取与管身衬砌相近厚度,确保管节在一定角度偏转后,其接头部位仍有必要的顶进受压面积。同时,钢承口管承口仿效企口管榫头的构造,但其采用厚度较薄的钢承口,确保钢承口管在管节接头处光滑过渡。钢承口式接口的构造能够保证管节在接头部位不发生横向错动现象,且其接头设置有遇水膨胀橡胶止水带,能有效防止管节间渗漏水。

上述分析表明,钢承口管满足曲线顶管施工对管节接头的全部性能要求,可作为曲线顶管施工的候选管节形式。

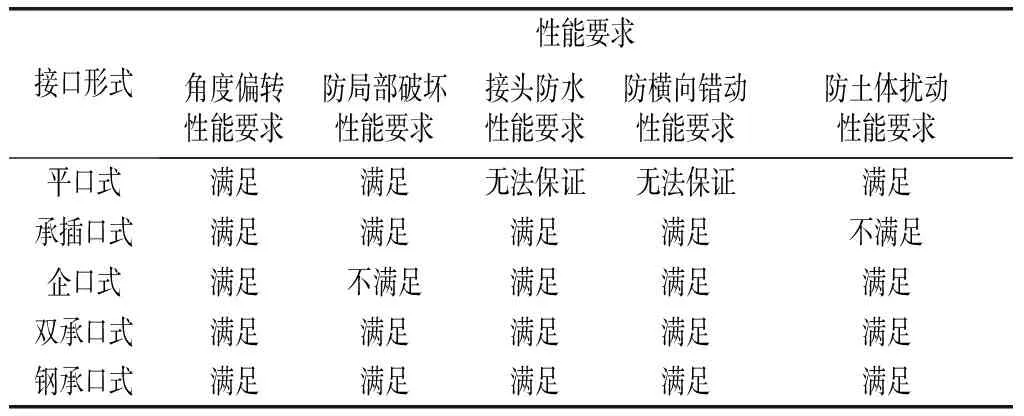

汇总上述对钢筋混凝土管性能的分析结论,给出如表1所示的管节接口形式性能评价表格。

表1 曲线顶管施工管节接口性能综合评价

3 管节接口形式选择与优化

3.1 管节接口形式选择

上述钢筋混凝土管接口性能分析表明,只有双承口式接口与钢承口式接口满足曲线顶管施工管节接头的全部性能要求。换句话说,曲线顶管施工中所使用的钢筋混凝土管应在双承口管或钢承口管中选择,而具体选用哪种管节接口形式应结合管节曲线顶进施工效果进行进一步分析。

双承口管采用一个T型钢套环将相邻管节连接在一起,在曲线顶进过程中,T型钢套环和前端管节均发生角度偏转,且管节偏转角度大于T型钢套环偏转角度。由于两者偏转角度的差异,T型钢套环与前端管节插口间将出现间隙,且间隙大小随偏转角度增大而增大。在曲线顶进过程中,周围土体易从T型钢套环与前端管节插口间的间隙处挤入,对管节接头后续偏转能力、防水性能等方面造成不利影响。在砂性土体中,双承口管接口极可能因砂土挤入,造成接口密封失效及接口损坏现象,应该极力避免。

相比于双承口管,钢承口管将钢套环的前端锚固于管节端头,在管节曲线顶进过程中,钢套环与前端管节衬砌牢固结合,从而有效避免了泥土挤入管节接口的现象。同时,与管节固结的钢套环能有效增加管节的刚度,且减少顶管施工过程中钢套环与管节间的配接工序,加快施工进度。故而,可以认为,钢承口管较双承口管更适用于曲线顶管施工,是曲线顶管施工的最佳管片形式。

3.2 管节接口结构优化

钢承口管曲线铺设的实质是管节间楔形错缝及钢套环与管节插口间隙大小的变化。管节间楔形错缝会诱发管节接头部位的应力集中现象,进而可能导致管节接头局部破损,而钢套环与管节插口的间隙大小变化可能造成管节接头防水性能失效。针对上述所述的两种情况,提出钢承口管接头的相应优化设计方案。

(1)在钢承口管插口的外边缘增设L型钢垫圈,有效避免管节插口外缘的局部破损现象。曲线顶管施工中,管节因角度偏转致使接头部位应力集中,此现象在接口挤压侧的承插口外缘最为突出。由于钢套管的限制作用,承口处的混凝土受力尚好,而钢承管插口外缘并没有相应的防护措施,致使该部位常出现局部破损现象,并进而影响管节接头的整体性能。若能在插口外缘增设L型钢垫圈,可有效预防插口外缘局部损害现象。

(2)将密封橡胶圈在插口上的布设位置前移,并选用内带空腔,变形能力较强的橡胶圈。在插口外缘增设的L型钢垫圈能有效防止该部位的局部破坏现象,为密封橡胶圈的前移提供基本保障。内移的密封橡胶圈所需的变形幅度减小,配合上内带空腔的橡胶圈,既能保证管节接头位置的防水性能,还能减少由橡胶圈产生的阻碍管节角度偏转的抗力。

(3)有根据的缩短钢套管的长度,并在钢套管的末端设置钢毛刷。密封橡胶圈的前移量是决定钢套筒长度缩减量的关键因素,钢套管的长度设置应保证管节接头的防护能力和防水效果。钢套管长度的缩减能提高管节接头的偏转能力,并减少偏转过程对周边土体的扰动。设置在钢套管末端的钢毛刷能防止周边土体挤入管节接头,保证管节性能的正常发挥。

4 结 语

针对曲线顶管施工中管节曲线顶进的特点,分析总结出曲线顶管管节接口应具备角度偏转能力、顶推力传统能力、接头防水能力、 防横向错动能力、防土体扰动能力五项性能要求。在此基础上,对平口式、承插口式、企口式、双承插口式及钢承口式钢筋混凝土管进行管节接口性能分析。结果表明,只有双承口式接口及钢承口式接口满足曲线顶管管节接口的全部性能要求。

通过对比分析双承口式接口和钢承口式接口的曲线顶进施工效果,发现双承口管存在土体挤入管节接头部位,影响接口性能发挥的隐患问题。钢承口管通过将钢套管一侧与管节固结的形式,不仅能有效解决了上述问题,对管节结构刚度及顶管施工也有一定的改善作用。鉴于此,提出钢承口式接口是曲线顶管施工的最优管节接口形式。

在现有钢承口式接口形式的基础上,对接口结构提出优化设计方案,建议在管节插口外缘设置L型钢垫圈,将密封橡胶圈的设置位置前移,并继而缩短钢套筒的长度。同时,橡胶圈选用内带空腔的构造,增加橡胶圈的变形能力。在钢套管尾部设置防止土体挤入的钢毛刷,确保管节接口的正常工作。