襄阳沉管隧道管节水力压接及精调系统计算分析*

仇正中,刘陪阳,胡嘉懿

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;3.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040;4.中交公路长大桥建设国家工程研究中心有限公司,湖北 武汉 430040;5.湖北文理学院,湖北 襄阳 441000)

0 引言

沉管隧道是一种跨越江河、海湾的水下交通隧道结构形式,从1910年美国底特律水底铁路隧道建成算起,已有超过100年的历史[1]。我国沉管隧道起步较晚但发展迅猛,陆续建成广州珠江隧道、宁波甬江隧道、上海外环隧道、南昌红谷隧道和港珠澳大桥沉管隧道等。随着沉管隧道的逐渐增多,不同环境、地质条件下,沉管隧道施工工艺有所不同[2]。

沉管隧道关键施工工艺包括管节预制、管节出坞、管节浮运及沉放安装等,其中管节沉放安装是施工的重难点和关键点。不同的基础处理方式、不同的水力压接流程、不同的精调系统等都会影响管节沉管安装精度[3]。沉管管节在水力压接作用下与已安装沉管对接,根据贯通测量结果,若待安装沉管轴线偏差超过设计要求,需借助精调系统调节待安装沉管轴线。国内外常用的沉管精调系统主要有内调法和外调法。内调法为通过管内顶推待安装沉管对接端边墙,使得待安装沉管尾端实现纠偏的方法,厄勒海峡沉管隧道、多摩川沉管隧道等均采用该方法。内调法需大量千斤顶进行顶推作业,同步性要求很高;需在沉管尾端外墙内部设置凹槽和预留孔,设备需提前安放;对沉管刚度要求很高,精调效果也相对较差。外调法一般采用沉管尾端横调缆进行纠偏,操作简单,纠偏能力强,对沉管刚度要求低,天津海河隧道、南昌红谷隧道等均采用外调法。虽然外调法在内河沉管隧道中应用相对较多,但对其精调能力计算的研究相当有限,更多依靠现场工人的实操经验,因此研究沉管管节水力压接过程、分析沉管外调法精调过程很有必要[4]。

1 工程概况

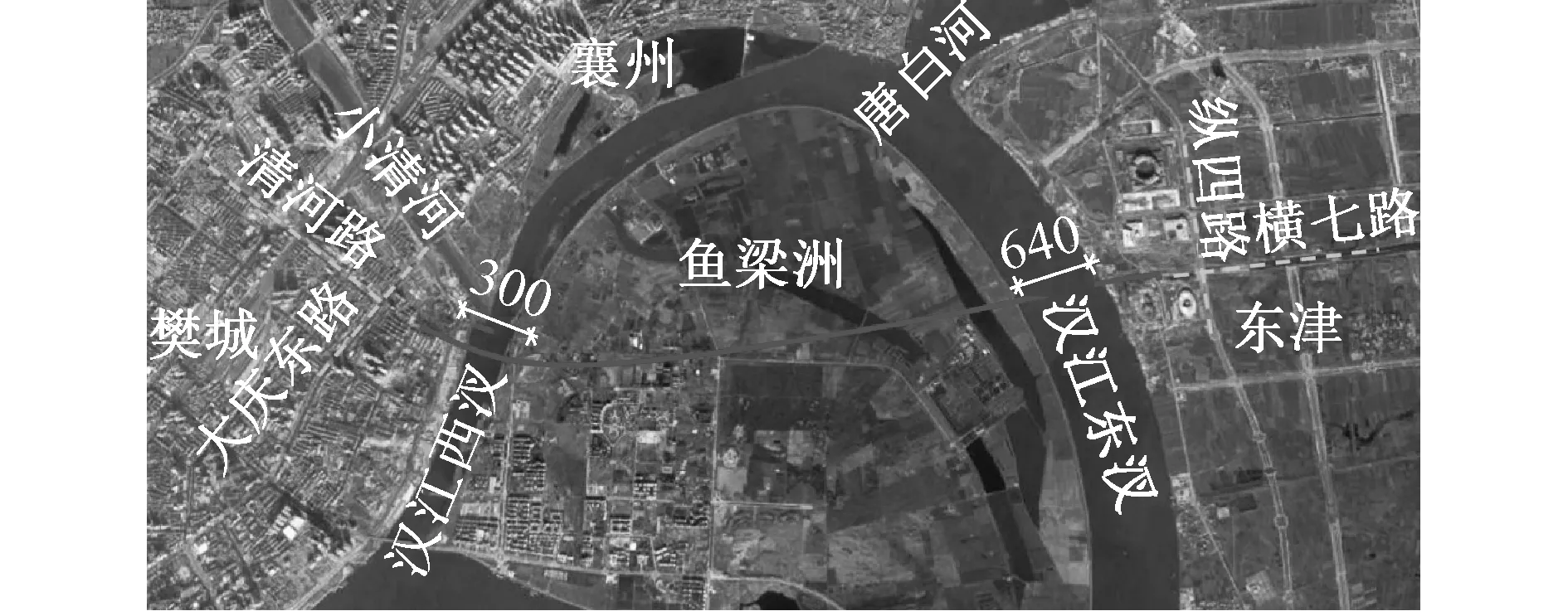

襄阳市东西轴线道路工程鱼梁洲段起点位于规划旭东路东侧,与东西轴线上跨大庆东路高架桥梁相接,两过汉江和下穿鱼梁洲后,东连东津区横七路,工程终点位于纵四路西侧,与上跨纵四路的东西轴线高架桥梁连接,主线全长5.4km。隧道工程包含樊城明挖隧道314m、西汊沉管351m、鱼梁洲暗埋段3 580m、东汊沉管660m、东津明挖隧道495m。主线以-4.8%纵坡下穿沿江大道、汉江西汊,以4.8%纵坡“爬上”鱼梁洲,鱼梁洲段隧道纵坡为0.3%,-0.3%,-4.695%,以-0.9%和4.8%纵坡下穿汉江东汊后接入东津横七路,止于纵四路西侧(见图1)。

图1 工程地理位置

东汊沉管660m包括6个标准管节+1个短管节,标准管节E1~E6管节采用4×120.5m+2×86.5m的长度组合,短管节ES长度为5m;西汊沉管351m包括4个标准管节+1个短管节,标准管节W1~W4 管节采用4×86.5m的长度组合,短管节WS长度为5m。E1+ES管节、W4+WS管节干坞内拉合成整体,东、西汊沉管管节均为直线段管节。沉管隧道方案采用两孔一管廊方案,结构侧墙及顶、底板厚度均为1.25m,采用0.6m厚、结构宽31.2m、高9.2m中隔墙,如图2所示。

图2 沉管隧道横断面布置(单位:m)

2 计算思路

2.1 水力压接计算

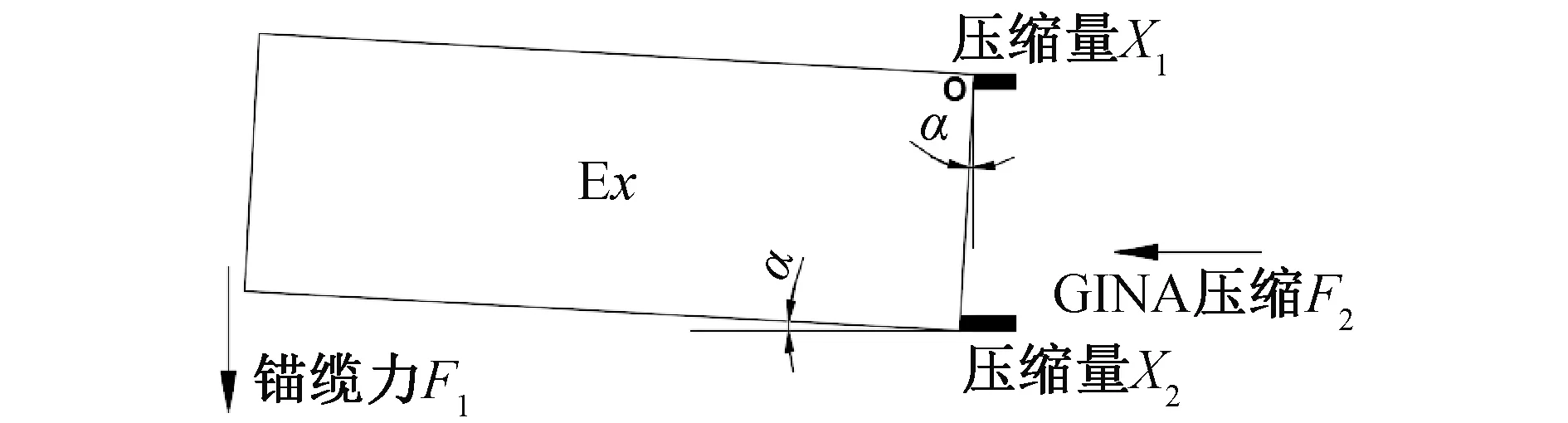

沉管管节水力压接是指两条管节封门间通过GINA止水带形成一个相对水密空间后,将封门间的水排出,利用待安装管节尾部的水压力将其向已安装管节方向压接的过程[5]。沉管管节水下压接过程中受力情况如图3所示。

图3 管节水力压接受力分析

以Ex管节为例,管节在水力压接过程中受到左侧水压力F1、右侧水压力F2、摩擦力f,管节最大纵坡为4.8%,角度较小,可将摩擦力f考虑为水平方向。当右侧GINA止水带密封,水力压接开始,右侧水压力F2=0时,管节水力压接完成。

2.2 精调系统计算

管节安装时其自由端的轴线可能会产生偏差,一般产生偏差的原因有:①管段预制误差;②GINA止水带各段弹性变形量不均匀。当管节安装产生偏差时,通过外调法(尾端精调系统)进行管节纠偏[6],即给管尾轴线一个相反的预偏量,然后管尾的横调系统收紧,给一定预张力,控制管尾偏移,从而达到纠偏效果,沉管管节纠偏如图4所示,水力压接计算如图5所示。

图4 沉管管节偏位

图5 水力压接计算示意

假定Ex管节水力压接时出现轴线偏差,两侧GINA止水带压缩量分别为X1,X2,在锚缆力F1作用下进行管节调偏。旋转中心为O点,由计算得出X1和X2间差值,即可分析管节偏差值。

3 GINA止水带压缩分析

3.1 计算参数选取

沉管管节设计水位高程62.730m,不同管节管尾底高程如表1所示。

表1 管节尾部底板高程 m

根据以往沉管工程案例,沉管管节下沉时负浮力多选择在1%~2%的管节自重,如日本多摩川隧道、宁波常洪隧道负浮力1%[7]及韩国釜山沉管隧道负浮力1.5%等,本项目沉管下沉负浮力取1%。通过沉管与含垄沟卵石垫层摩擦试验研究,确定沉管与垫层摩擦系数取0.43[8]。

3.2 管节水力压接荷载分析

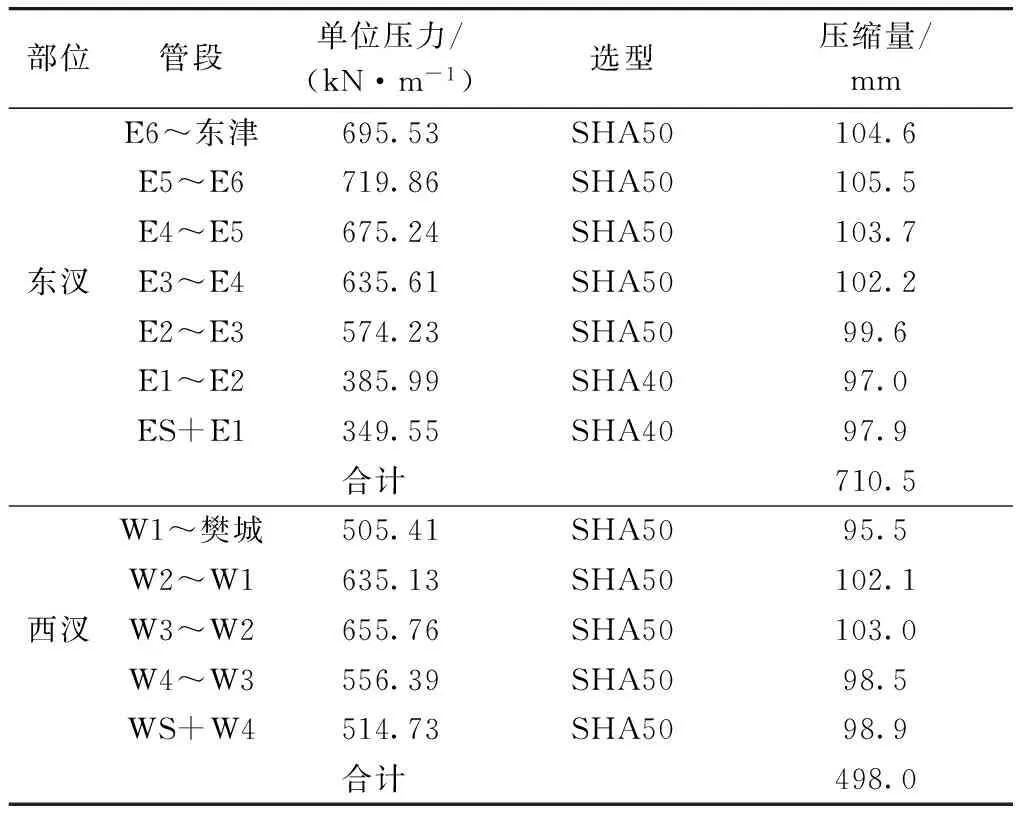

沉管管节初步压接完成后,在已安装管节内,打开上部空气阀及压载管路进水阀门。当接头空腔内的剩余水排出,水头为0时,完成水力压接工作。东、西汊沉管管节水力压接完成后,管节受力情况如表2所示。

表2 沉管管节水力压接荷载分析

本工程选用株洲时代SHA型GINA止水带,根据不同水压力,压缩变形曲线如图6所示。

图6 GINA止水带压缩变形曲线

根据GINA止水带水密性试验报告,沉管管节接头防水要满足设计要求,止水带压缩量需达到40~60mm(考虑100年老化松弛条件),考虑隧道的静力和抗震工况,最大张开量为22mm,首次采用国产化GINA止水带,建议10%的误差,因此GINA止水带最小压缩量约90mm。由图6可知,ES+E1,E1~E2间GINA止水带选用SHA40型,其余管节间选用SHA50型能满足止水带压缩量要求。不同管节GINA止水带压缩量如表3所示。

表3 GINA止水带选型及压缩量

由表3可知,东汊GINA止水带压缩量最大为105.5mm,最小为97mm,总计压缩量710.5mm;西汊GINA止水带压缩量最大为103mm,最小为95.5mm,总计压缩量498.0mm。

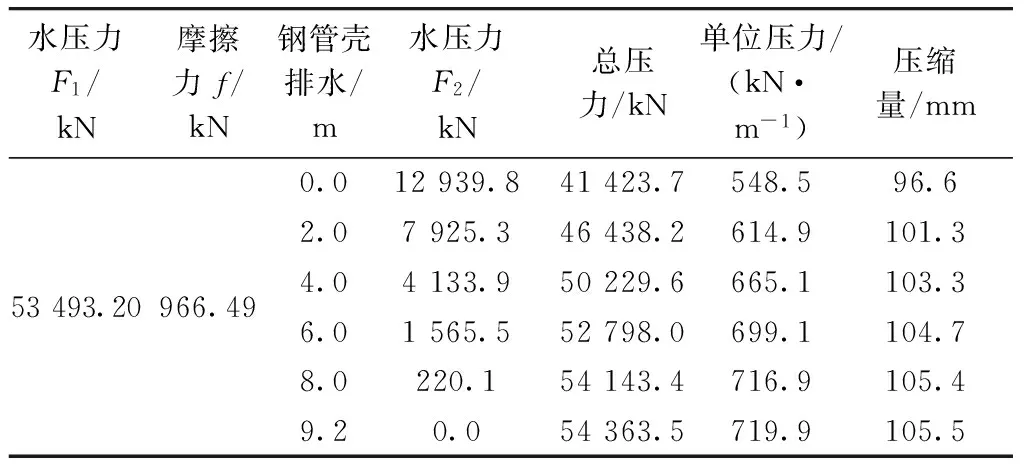

3.3 管节水力压接过程计算

沉管管节水力压接过程为,从拉合千斤顶将GINA止水带拉至密封状态开始,到钢管壳内水排完为止。分析整个水力压接过程中GINA止水带压缩量的变化情况,能很好地指导现场施工。以水头最大的东汊E5管节为例,分析水力压接过程中GINA止水带的变化情况。水力压接过程根据钢管壳内排水水头分析,不同管节按不排水与排水2,4,6,8,9.2m计算,如表4所示。

表4 E5管节水力压接过程中GINA止水带压缩量

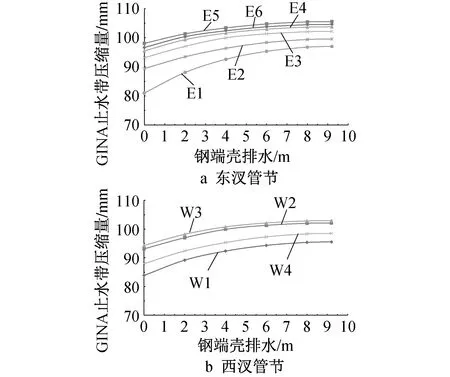

东、西汊不同管节水力压接过程中GINA止水带压缩量如图7所示(ES+E1,WS+W4为坞内拉合)。

图7 东、西汊管节水力压接过程中GINA止水带压缩量

由图7可知:①随着钢端壳内水位降低,GINA止水带压缩量逐渐增大,直至水力压接完成;②SHA40 型GINA止水带刚度较小,水力压接过程中,压缩量变化最明显;③采用SHA50型GINA止水带的管节中,W1管节压缩变化最明显,GINA止水带压缩量增加11.7mm;E5管节压缩变化最小,GINA止水带压缩量仅增加7.5mm。水深越大,水力压接过程中GINA止水带压缩量增加值越小。

4 精调系统分析

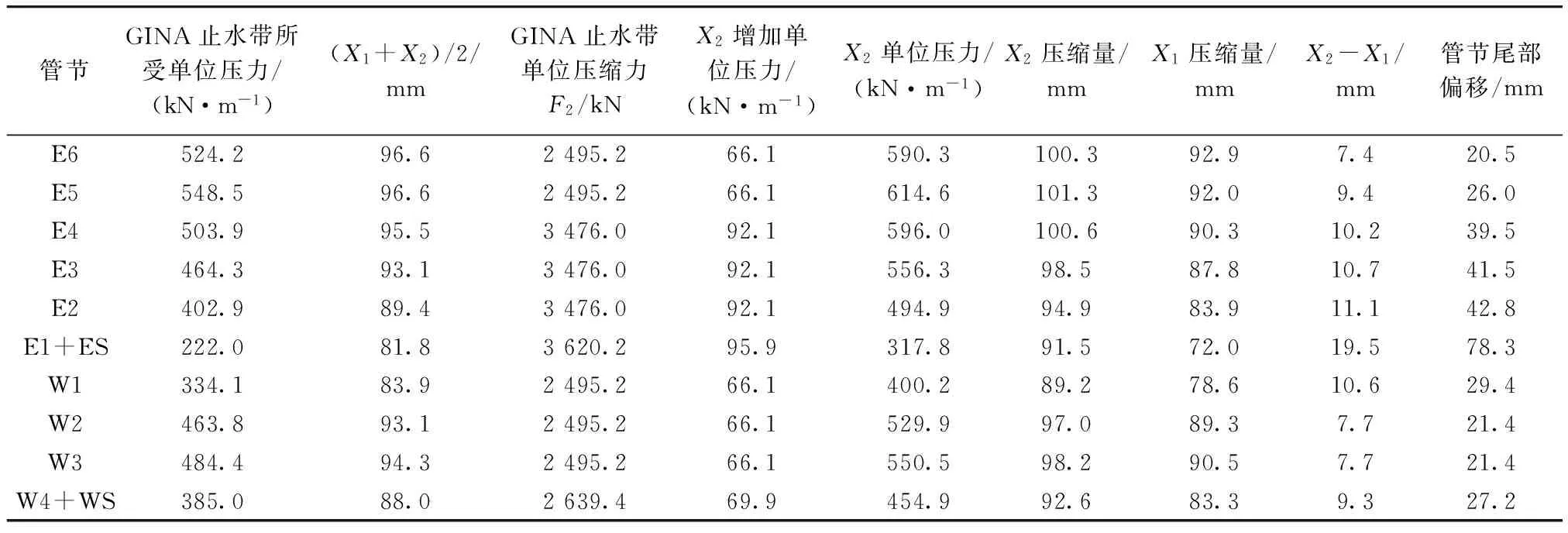

通过水中锚桩提供给管节尾部一个预张力,从而达到纠偏效果。水中锚桩的设计荷载为600kN,若管节尾部偏差过大,无法通过精调系统进行管节尾部调整时,管节沉放失败,需使管节重新上浮,重新对接安装。因此,分析不同管节进行精调的偏差范围,可很好地指导现场施工。管节精调系统应在管节水力压接开始时进行调整,管节精调系统调整范围计算如表5所示。

表5 精调系统纠偏

不同管节对接,管节尾部偏移值小于表5中数值即可通过精调系统进行纠偏。安装控制难度最大的为E6管节(GINA止水带材质SHA50),管节尾部偏移超过设计偏差值±20.5mm时便不能通过精调系统进行管节调位;控制难度最小的为E1+ES管节(GINA止水带材质SHA40),管节尾部偏移不超过设计偏差值±78.3mm时可通过精调系统进行管节调位。

5 结语

本文通过分析襄阳内河沉管隧道管节水力压接及精调系统施工过程的受力情况,对GINA止水带压缩及精调调位进行量化分析,得到结论如下。

1)ES+E1,E1~E2管节间选用SHA40型GINA止水带,其余管节选用SHA50型GINA止水带。不同管节GINA止水带压缩量均在(100±10)mm,最大压缩量105.5mm,最小压缩量95.5mm。东汊管节GINA止水带总计压缩量710.5mm,西汊管节GINA止水带总计压缩量498.0mm。

2)随着管节间钢端壳内水位降低,GINA止水带压缩量会逐渐增大。SHA40型GINA止水带刚度较小,水力压接过程中GINA止水带压缩量增量最大。其余管节水深越大,水力压接过程中GINA止水带压缩量增加值越小,在7.5~11.7mm。

3)沉管管节精调系统采用外调法,沉管管节精调难度最大的为E6管节,最小的为E1+ES管节,不同管节调整的范围不同,管节精调设计偏差值调整范围在20.5~78.3mm。