甲基纤维素添加量对低盐肉糜凝胶特性的影响

苏娅宁,杨慧娟,陈 韬,*

(1.云南农业大学食品科学技术学院,云南 昆明 650000;2.中国计量大学标准化学院,浙江 杭州 310018)

食盐作为加工配方中不可缺少的添加剂,不仅能增强肉糜风味,还能有效促进盐溶性蛋白质肌原纤维蛋白的溶解析出,进而促使肌原纤维蛋白与脂肪、水相互作用,形成稳定的热诱导凝胶,改善肉糜的保水保油性和组织结构等[1-3]。但过量摄入钠盐会导致高血压和心血管疾病发病率提高[4];在我国居民膳食指南中也建议少盐少油,成人每日摄入量不超过6 g[5]。生产传统乳化型肉制品的食盐添加量一般为2%~4%,目前低于2%的盐含量已能满足人们钠摄入量以及风味需求[6],所以降低食盐摄入量是大势所趋。但是减少盐含量使离子强度降低,导致蛋白溶解性、乳化性变差,肉糜出现出水出油、凝胶结构松散等问题;目前解决这类问题主要有钾盐及复合盐、膳食纤维等替代食盐添加以及非热加工技术处理等方法[3,7-8]。其中,膳食纤维中纤维素作为资源丰富的可再生聚合物,其亲水基团与水结合后,可促进肌原纤维蛋白分子间的交互作用,能有效提高凝胶网络的聚合度,从而形成具有较好水合性和持油性的稳定三维结构,在低盐低脂肉制品加工中应用潜力巨大[9-10],例如菊粉[11]、海藻[12-13]、魔芋[14]以及细菌纤维素[15]、再生纤维素[16]等纤维素衍生物。

本研究选择一种具有独特热凝胶性的纤维素醚——甲基 纤维素(methyl cellulose,MC)替代肉糜中的食盐。MC为天然纤维素经醚化反应将表面羟基置换成甲基制得,在水中溶解后呈凝胶状,MC作为多糖中无毒、廉价的纤维素衍生物。我国允许在食品中添加使用,可以耐受较高加热温度,并且在各种温度条件下依旧能保持凝胶性能,因乳化、增稠、成膜效果好,常被用作食品增稠剂、乳化剂以及用于食品包装等[17-20]。颜正勇等[21]利用超级热凝胶MC模拟脂肪制备的低脂乳化肠具有良好的口感和生产性价比;王飞等[22]采用MC制备重组牛排,加入0.5% MC牛排的硬度和弹性达到最高,出品率也较高;同样,陆志娟等[23]发现添加MC的乳化香肠相较未添加MC的乳化香肠,具有更好的硬度、弹性与感官品质[23]。热凝胶MC在低盐肉制品中的应用研究尚鲜见报道。本实验拟通过MC等量替代食盐,研究MC不同替代量对低盐肉糜凝胶的蒸煮损失率、色泽、质构、流变性能以及水分子弛豫特性的影响,探究MC替代低盐肉糜的凝胶特性,以期为MC在肉制品中的应用以及低盐乳化型肉制品多样性开发提供理论依据。

1 材料与方法

1.1 材料与试剂

新鲜猪宝肋、食盐 市售;MC(食品级) 山东味之馨生物科技有限公司;三聚磷酸钠 优宝嘉食品有限 公司;直径24 mm胶原蛋白肠衣 梧州神冠蛋白质肠衣有限公司。

1.2 仪器与设备

TJS12绞肉-灌肠双用机 广州市番禺恒联食品机械厂;BZBJ-15斩拌机 嘉兴艾博不锈钢机械工程有限 公司;SF-8手动灌肠机 广东恒联食品机械有限公司;HH-8快速恒温数显水浴箱 常州国华电器有限公司;CR-400色彩色差仪 日本Konica公司;YP5001电子 天平 上海光正医疗仪器有限公司;ATY224万分之一电子天平 日本Shimadzu公司;TMS-PRO质构仪 美国FTC公司;MCR-302流变仪 奥地利安东帕公司;NMI 20-040H-I低场核磁共振成像分析仪 苏州纽迈分析仪器股份有限公司。

1.3 方法

1.3.1 乳化肉糜配方和工艺流程

设计1个对照组、4个实验组,每组肉糜总质量1 kg:瘦肉625 g、肥肉240 g、冰水113 g(分2 次添加,第1次斩拌添加2/3体积,第2次斩拌添加1/3体积)、三聚磷酸钠2 g;食盐添加量设置5个梯度,分别为20(对照)、16、12、8、4 g,采用MC等量替代食盐时,MC添加量分别为0(0%)、4(0.4%)、8(0.8%)、12(1.2%)、16 g(1.6%)。

工艺流程:1)质量分数2% MC水凝胶的配制:采用冷热水溶解法,将98 g饮用水加热至55 ℃后用1/3溶解分散2 g MC粉末呈浆状,再加入剩余2/3的水溶解成透明凝胶状,放置备用。2)新鲜猪宝肋去皮、肥瘦肉分开,瘦肉剔除结缔组织,切成方块;胶原蛋白肠衣经温水浸泡。3)用绞肉机将肥、瘦肉分开绞碎至细小颗粒状。4)斩拌:按照配方中各组配料添加量,先将瘦肉、食盐和三聚磷酸钠混匀,再加入2/3体积冰水以及相应添加量的2% MC水凝胶,于1 500 r/min斩拌1 min后再于3 000 r/min斩拌3 min,暂停2 min,然后加入肥肉和剩余1/3冰水,于1 500 r/min斩拌1 min后再于3 000 r/min斩拌3 min,制得肉糜。

将所制肉糜分为2 份,一份肉糜经真空包装后于4 ℃冷藏,用于色泽、流变特性、水分子弛豫特性指标测定;另一份灌制成乳化肠,装入塑封袋,恒温水浴80 ℃蒸煮20 min,用于香肠色泽、蒸煮损失、质构指标测定。

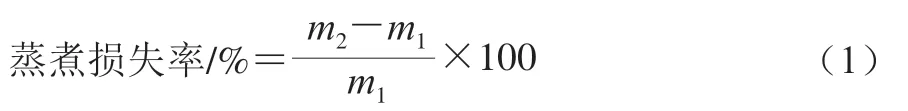

1.3.2 蒸煮损失的测定

参照Pinton[24]和邓思杨[25]等的方法,取直径2.4 cm、高1.50 cm的乳化肠,称质量(m1),密封包装于蒸煮袋中,80 ℃水浴加热20 min。取出冷却30 min后放于4 ℃冷藏12 h,用滤纸吸干肉样表面水分,称质量(m2)。蒸煮损失率按式(1)计算:

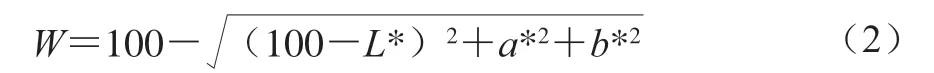

1.3.3 色泽的测定

根据Vilar等[13]的方法加以1修改,手持便携式色差仪经白板(L*=97.43,a*=0.00,b*=1.70)校准后,分别测定生肉糜和乳化香肠的亮度值(L*)、红度值(a*)、黄度值(b*)。每个处理平行测定6 次。白度(W)按 式(2)计算:

1.3.4 质构测定

参考张玉梅等[26]的方法略作修改,将蒸煮后的乳化肠切成直径2.5 cm、高2 cm的圆柱体,切面保持平整垂直,每批样品取6 段。测定参数如下:P/50探头,测前速率2 mm/s,测试速率5 mm/s,测后速率5 mm/s,压缩比50%。

1.3.5 水分分布的测定

参考杨慧娟[27]的方法,用低场核磁共振成像分析仪分析水分分布特性。质子共振频率22 MHz,测试温度32 ℃。将约2 g肉糜样品放入直径15 mm核磁管中,采用CPMG序列测定横向驰豫时间(T2):90°脉冲和180°脉冲间隔时间250 μs,重复扫描次数32,重复间隔时间6.5 s,回波个数12 000。每组3个重复。

1.3.6 流变性能测定

参考Zhao Yinyu等[28]方法,用流变仪测定样品的动态流变学特性。采用50 mm平板测试,将样品均匀涂布于测试平台,排除气泡。测试参数:频率0.1 Hz,应变2%,上下狭缝宽度1 mm,起始温度20 ℃,升温速率2 ℃/min,终止温度80 ℃。测定过程中肉糜与空气接触处加一层硅油密封,防止加热过程中水分挥发流失。每组3个重复。

1.4 数据处理

采用Excel 2019软件进行数据处理,结果以±s表示,用IBM SPSS 25软件进行实验数据、相关性和主成分分析(principal component analysis,PCA),并用Origin Pro 8.0软件作图。

2 结果与分析

2.1 MC添加量对低盐肉糜凝胶蒸煮损失率的影响

由图1可知,低盐肉糜凝胶蒸煮损失率随MC添加量的增加呈先降低后增加的趋势,当添加0.4% MC时,蒸煮损失较对照组显著降低(P<0.05),可能是由于盐含量的少量降低对蛋白溶解度影响较小,加入的增稠剂MC在较高加热温度下仍能保持热凝胶性能,使其在热加工过程中具有较好的持水力[22],在蒸煮后能够保留较多水分。而随着MC添加量逐渐增大,食盐被大量替代,添加1.6% MC的肉糜蒸煮损失率显著高于对照组 (P<0.05),其原因可能是与高盐添加量相比,盐含量大幅度降低后肌原纤维蛋白析出量急剧减少,导致乳化后形成的三维网状凝胶基质稳定性降低,水分流失过多。添加0.8%和1.2% MC的低盐肉糜凝胶蒸煮损失率与对照相比无显著差异(P>0.05)。结果表明,0.4%的MC替代添加量能有效降低低盐肉糜凝胶的蒸煮损失率。

图1 MC添加量对低盐肉糜凝胶蒸煮损失率的影响Fig. 1 Effect of MC addition on cooking loss percentage of low-salt meat gels

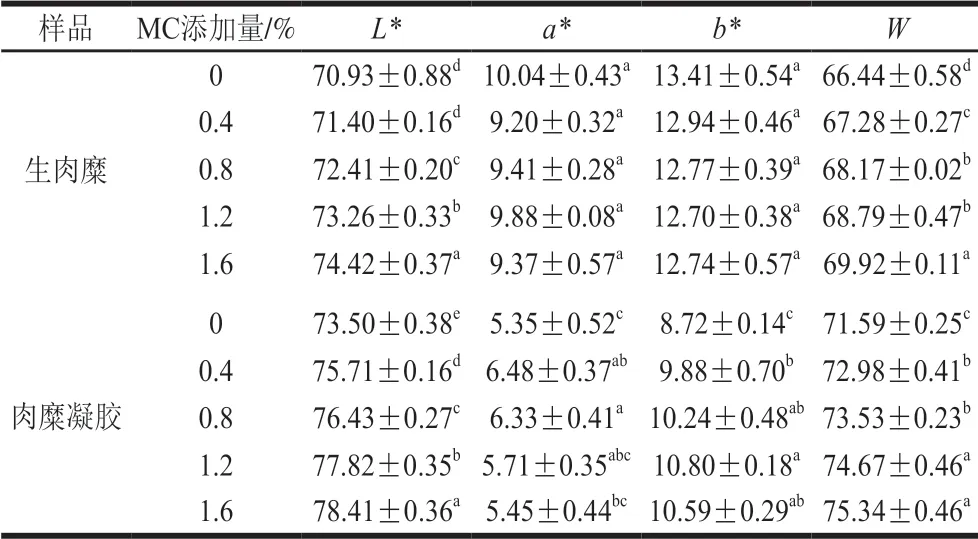

2.2 MC添加量对低盐肉糜凝胶色泽的影响

肉制品色泽是消费者选择肉类产品的重要评判标准之一,可通过测定L*、a*、b*和W评估添加MC对低盐肉糜凝胶色泽的影响。由表1可知,随着MC添加量增大,生肉糜和肉糜凝胶L*和W均表现为总体上升趋势,这可能是由于在肉糜中添加MC后,水分含量和基质发生变化,光反射增强。Grossi等[29]在盐含量1.2%的猪肉肠中添加胡萝卜纤维或者淀粉并进行超高压处理,发现随着胡萝卜纤维或淀粉添加量的增大,猪肉肠L*逐渐增加,与本实验结果一致。而对于a*和b*,相较于生肉糜,蒸煮后肉糜凝胶a*和b*明显降低,可能是蒸煮后肌红蛋白变性导致。总体来说,加入MC能提高低盐肉糜凝胶的L*且使整体表现为理想的粉红色,但MC替代添加量过多也会导致产品色泽过于苍白。

表1 MC添加量对低盐肉糜凝胶色泽的影响Table 1 Effect of MC addition on the color of low-salt meat gels

2.3 MC添加量对低盐肉糜凝胶质构特性的影响

由表2可知,随着MC添加量的增大,低盐肉糜凝胶的硬度、咀嚼性、弹性与胶黏性均显著降低 (P<0.05),仅MC替代添加量0.4%的低盐肉糜硬度与对照组无显著差异(P>0.05),其可能原因是与高盐对照组相比,MC的乳化增稠作用对低盐肉糜凝胶的质构特性改善效果不明显,食盐大量减少导致蛋白析出变少,对质构特性产生负面影响。这与赵春波等[30]用氯化钾部分替代食盐对猪肉乳化肠品质影响的研究结果相同。而陆志娟等[23]研究发现,在乳化香肠其他成分不受影响的情况下,MC添加量越高,乳化肠的硬度、咀嚼性、凝聚性和咀嚼性越大,质构特性越好。

表2 MC添加量对低盐肉糜凝胶质构特性的影响Table 2 Effect of MC addition on the texture characteristics of low-salt meat gels

由图2可看出,对照组和添加0.4% MC低盐肉糜凝胶的横切面相对平整光滑,但随着MC添加量由0.8%增加到1.6%,肉糜凝胶结构越来越松散,与质构特性结果一致。

图2 不同MC添加量的低盐肉糜凝胶横切面图Fig. 2 Cross-sectional images of low-salt meat gels with different amounts of MC

2.4 MC添加量对低盐肉糜凝胶T2的影响

不同状态水分的分布比例变化反映了肉糜持水性的变化[31]。由图3可知,拟合后T2弛豫时间呈现3个不同信号峰:1~3 ms的T2b1为中度结合水;5~22 ms的T2b2为轻度结合水;22~150 ms的T21为不易流动水,这与张骏龙[32]等研究结果相似。结合表3可知,随着MC添加量的增加,中度结合水P2b1呈先增大后减小的趋势,轻度结合水P2b2为MC替代组显著低于对照组,而不易流动水P21为MC替代组显著高于对照组。添加0.4% MC,中度结合水和不易流动水含量最高 (P<0.05),持水性更好,这与蒸煮损失率结果一致,这可能是因为MC参与形成凝胶网络结构,增强了凝胶基质对水分子的截留能力[33]。

图3 不同MC添加量的低盐肉糜凝胶T2分布Fig. 3 T2 relaxation time distribution of low-salt meat gels with different amounts of MC

表3 不同MC添加量的低盐肉糜凝胶中不同状态水分相对含量的变化Table 3 Changes in relative contents of different water states in low-salt meat gels with different amounts of MC

2.5 MC添加量对低盐肉糜凝胶流变学特性的影响

储能模量(G′)表示流体的弹性特征,损耗模量(G′′)表示流体的黏性特征,整个过程G′始终高于G′′,说明该流体中弹性占主要部分。由图4可知,温度20~40 ℃,对照和0.4% MC组肉糜G′逐渐降低,这是由于加热时蛋白发生解折叠;在40~54 ℃形成了一个热变性峰,主要是由于肌球蛋白头部受热结合,51 ℃达到峰值,进一步升温导致尾部展开[34-35],而0.8%~1.6% MC组该热变性峰不明显甚至消失,说明随着MC添加量增大,肌球蛋白头部受热聚集的能力逐渐变弱;温度60 ℃G′迅速上升,至80 ℃趋于平稳,该过程中蛋白完全展开并交联,肉糜从半溶胶状态转变为不可逆的弹性凝胶[36]。 总体来看,0.4% MC组G′明显高于其他实验组,但低于对照组,这与弹性结果相同。G′′变化趋势与G′大致相同,主要为20~40 ℃下降,40~55 ℃出现一个热变性峰,升至80 ℃趋于平缓;对照和0.4% MC组G′′在20~40 ℃以及80 ℃时重叠,结合G′发现,MC添加量0.4%时,MC在低盐肉糜凝胶中的乳化凝胶性较好,能够一定程度稳定低盐导致蛋白溶解减少状态下的乳液,促进形成良好的黏弹性凝胶,但与对照仍有一定差异。

图4 MC添加量对低盐肉糜凝胶流变特性的影响Fig. 4 Effect of MC addition on the rheological properties of low-salt meat gels

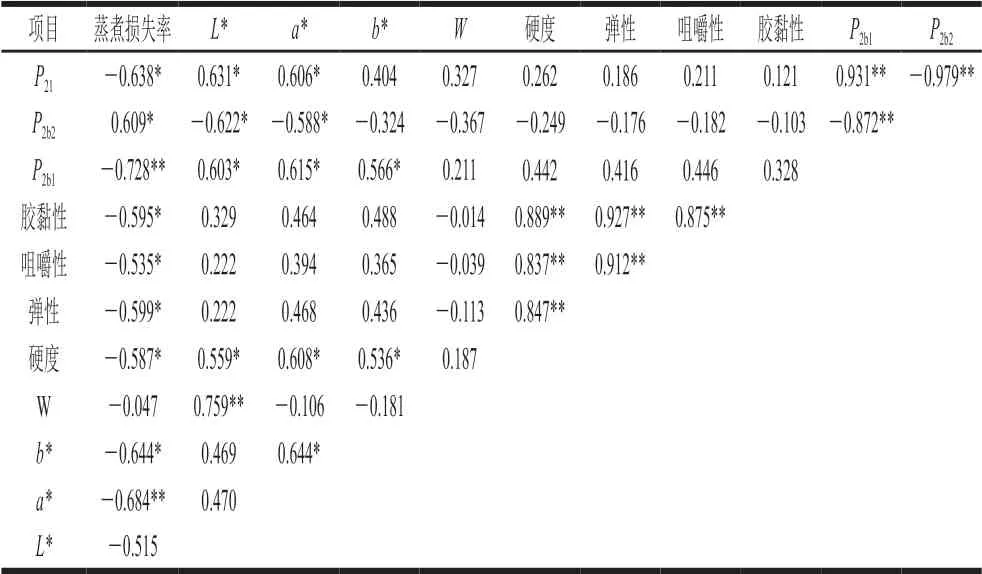

2.6 MC添加量对低盐肉糜凝胶特性影响的相关性分析

由表4可知,蒸煮损失率与不易流动水含量P21呈显著负相关(P<0.05),与中度结合水含量P2b1呈极显著负相关(P<0.01),说明低盐肉糜凝胶的蒸煮损失率越低,不易流动水和结合水含量就越多;蒸煮损失率与质构指标均呈显著负相关(P<0.05);L*和水分含量指标不易流动水P21和中度结合水含量P2b1均呈显著正相关(P<0.05),与质构指标也具有一定相关性。添加MC后显著影响低盐肉糜凝胶水分、色泽、质构等凝胶特性指标,相关性分析结果表明,低盐肉糜凝胶的色泽、质构、水分分布及蒸煮损失率相互之间存在显著相关性,蒸煮水分损失率较低时,不易流动水含量升高,凝胶质构特性提高。

表4 低盐肉糜凝胶性指标间的相关性分析Table 4 Correlation analysis between various indexes of low-salt meat gels

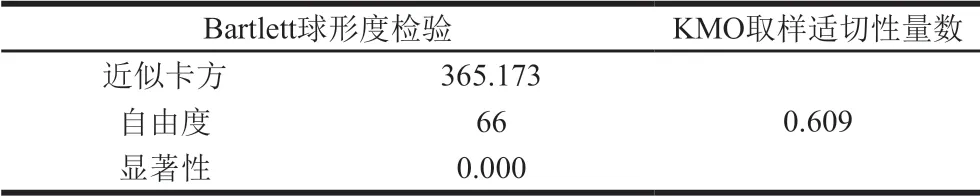

2.7 PCA法评价不同MC添加量对低盐肉糜凝胶特性的影响

通过PCA结果中的因子载荷值反映蒸煮损失率、色泽、质构等指标对PC载荷的影响方向和程度。首先对指标数值进行KMO(Kaiser-Meyer-Olkin)和Bartlett球形检验,如表5所示,KMO取样适切性量数大于0.6且Bartlett球形度检验显著性小于0.05,说明各因素间关联度较高,与相关性分析结果相同,并从表6和图5中提取出2个特征值大于1的PC,2个PC贡献率累计89.906%,PC1特征值为7.413,PC2特征值为3.375,这2个PC可以反映低盐肉糜凝胶的大部分特性。

表5 KMO 和Bartlett的检验结果Table 5 Results of KMO and Bartlett test

表6 总方差分解结果Table 6 Contribution of first two principal components to total variance

图5 PC特征值碎石图Fig. 5 Scree plot of principal component eigenvalues

由表7和图6可知,PC1中质构指标所占权重较大,说明其对凝胶性具有重要作用,方差占比61.778%,PC2中a*和不易流动水含量P21所占权重较大,方差占比28.129%。

图6 不同MC添加量低盐肉糜凝胶品质指标与PC间相关因子载荷图Fig. 6 PCA loading plot of quality indicators of low-salt meat gels with different amounts of MC

表7 指标成分载荷矩阵Table 7 Principal component loading matrix of PCA

将各指标PC1载荷除以PC1初始特征值的算数平方根得到PC1表达式系数,依次计算PC2,用各PC的方差占比建立综合评价模型,F1、F2和F分别代表PC1、PC2得分和综合得分,表达式如下:

各指标数值进行标准化处理后代入以上表达式得出各PC得分以及综合得分,由表8可知,0.4% MC组综合得分较为接近高盐对照组,0.4%可以作为合适的MC替代添加量用于制备低盐凝胶类肉糜制品。

表8 不同MC添加量实验组PCA评价结果Table 8 Results of evaluation by PCA of low-salt meat gels with different amounts of MC

3 结 论

通过测定肉糜凝胶的蒸煮损失率、色泽、质构、流变以及水分子弛豫特性,发现随着MC替代添加量逐渐增加,蒸煮损失率先降低后升高;与对照组相比,低盐肉糜凝胶L*和W显著增加,中度结合水和不易流动水含量显著增加,弹性、咀嚼性、胶黏性显著减弱,G′和G′′降低。

蒸煮损失率、质构、色泽、水分子弛豫特性间具有相关性。MC添加量0.4%的低盐肉糜凝胶硬度与对照无显著差异(P>0.05),肉眼观察肉糜凝胶横切面较光滑平整,PCA结果也表明添加0.4% MC的低盐肉糜综合评价结果接近高盐对照组,认为0.4%可作为生产低盐肉糜凝胶合适的MC替代添加量。

加入适量MC使低盐肉糜的凝胶性能接近高盐对照组,但该研究仅测定凝胶宏观特性并加以少部分物化指标进行分析判断,凝胶体系中MC对蛋白的作用机理及其对低盐肉糜凝胶中蛋白析出减少的弥补效果尚未阐明,在此基础上如何提高低盐肉糜凝胶的质构特性,或通过其他加工技术改善低盐肉糜凝胶特性缺陷等问题还需进一步研究。