基于DEFORM-3D的柱塞冷挤压成形质量分析

李佳林,邵耿,郭斌

(1.四川瑞霆电力科技有限公司,成都 610000;2.四川坤成润科技有限公司,成都 610101;3.四川大学,成都 610065)

0 引言

为满足液压系统节能减材要求,液压柱塞泵正朝着轻量化、结构紧凑化方向发展。传统的柱塞都是实心结构,质量较大,所需驱动力也相应增加,而且在制作工艺过程中,柱塞所使用的材料多,从而使其生产成本大幅增加,实心柱塞的容积效率比空心柱塞的容积效率更低。柱塞的好坏直接影响了液压系统的工作性能,目前不少专家学者都对空心柱塞进行了研究。例如,田奎等[1]通过对河南井下700型压裂车在使用过程中柱塞失效模式进行了研究,并根据失效原因对柱塞结构进行了优化,将一体化实心柱塞改为空心柱塞后,提高了柱塞的使用寿命。汪崎生等[2]研究了空心柱塞的结构和运动特点,得出了空心柱塞在油井液中下落的运动速度、间歇中流体的流速分布等参数,为实际应用提供了理论依据。文献[3]~[5]提出了利用冷挤压技术,能够有效提高成形零部件的疲劳寿命,改善其抗振等性能。在处理板件等变形过程技术中,主要的仿真平台为DEFORM-3D,文献[6]~[10]利用该平台针对工件淬火、模具钣金等成形过程变形进行了研究。文献[11]~[15]利用DEFORM-3D软件分别对铝合金蓄能器壳体、螺帽、花键轴、筒形件等进行冷挤压成形仿真分析,得出零件成形的理论参数,为同类结构的零件成形提供借鉴。

本文研究了一种空心柱塞成形过程,着重分析了该柱塞材料成形中变化特点及相对性的应力应变情况。完成模拟后,零件充型完全,没有裂纹等缺陷。研究结果为同类零件的工艺设计提供了重要的理论参考。

1 750空心柱塞成形工艺分析

1.1 冷挤压分析

冷挤压工艺主要应用在汽车行业、军工行业、高强度紧固件等。也是柱塞成形过程中重要的工艺手段,利用冷挤压工艺,可以使毛坯发生变形进而得到目标零件。该方法具有以下优点:1)节约原材料。采用冷挤压工艺,可以提高材料的利用率,无切屑或者少量切屑产生。2)提高力学性能。表面压应力提高疲劳强度,心部纤维流线分布,材料的强度增加,同时也省去了热处理工序。3)能够加工结构复杂件。包括复杂的内腔、齿、键槽等。4)降低零件成本。提高生产效率、零件使用率等。

1.2 750空心柱塞分析

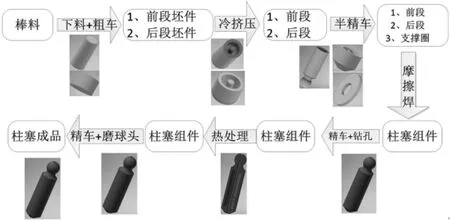

为了降低柱塞的运动惯量,以提高效率和降低机械噪声,空心柱塞在实际工程中得到越来越广泛的应用。750柱塞工艺流程如图1所示:棒料经过下料,粗车形成前段坯件和后段坯件,先经过冷挤压工艺得到前段、后段模型,再通过摩擦焊接组成柱塞组件,最后经过精车、钻孔及热处理工艺等一系列处理得到柱塞成品。

图1 750空心柱塞工艺流程图

2 有限元模型及模拟条件的设定

2.1 模具的建立

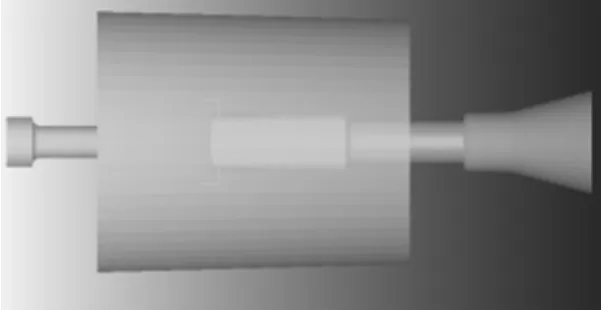

本文主要研究柱塞前段挤压成形过程,首先在INVENTOR中建立前段坯件、凸模、凹模、顶料杆的三维模型。前段坯件如图2所示,凸模如图3所示,凹模如图4所示,顶料杆如图5所示。再将三维模型导入DEFORM-3D环境中,如图6所示。

图2 前段坯件模型

图3 凸模模型

图4 凹模模型

图5 顶料杆模型

图6 基于DEFORM-3D环境的三维模型

2.2 材料参数

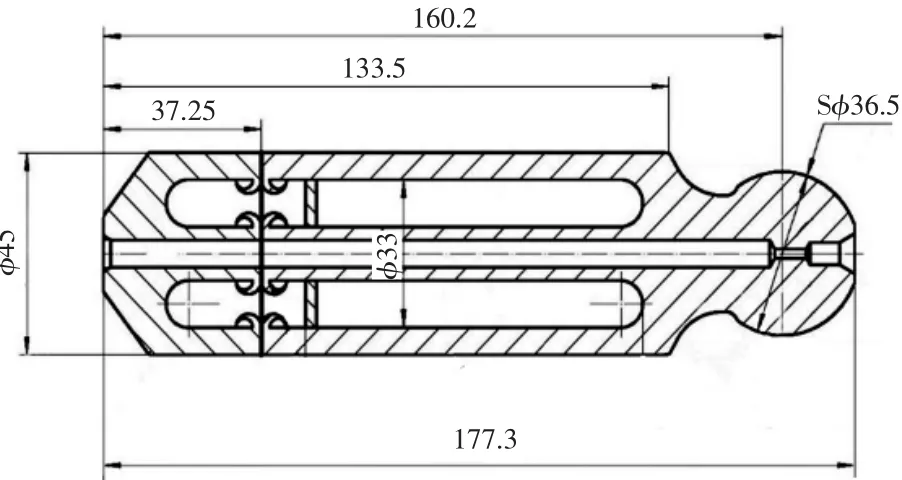

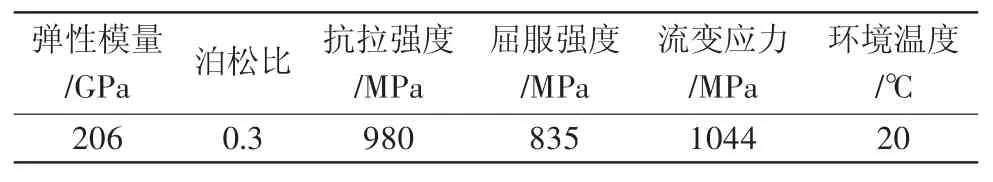

750柱塞的材料选用38CrMoAl,结构如图7所示。其他物理参数如表1所示。凸模、凹模材料采用CrMoV,顶料杆材料选用40Cr。凸模、凹模和顶料杆都被视为刚体,忽略其变形。

图7 750空心柱塞零件图

表1 750空心柱塞物理参数

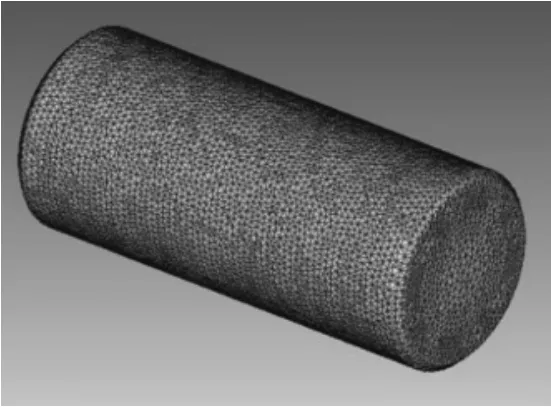

2.3 网格划分

有限元分析中,网格质量的好坏直接影响求解的效率和精度。本文对前段坯件的网格划分,四面体网格数为10万,节点数为25 016个,单元质量达到0.962 057,如图8所示。

图8 前段坯件的有限元模型

2.4 运动参数及接触设置

模具温度与环境温度相同,设置为20 ℃,凸模向下运动,速度为25 mm/s,凸模行程为60.55 mm,步长为0.4 mm,设置步数为158步。此外,在仿真中,施加常剪切摩擦模型,其值为0.12。

3 仿真结果

3.1 挤压结果分析

1)本文基于DEFORM-3D软件对750空心柱塞的成形过程进行有限元模拟分析。柱塞挤压前后,根据材料的流动,可以将前段冷挤压过程分为充型凹模型腔、充型凸模型腔及凹模之间的型腔和充型完成等3个阶段。

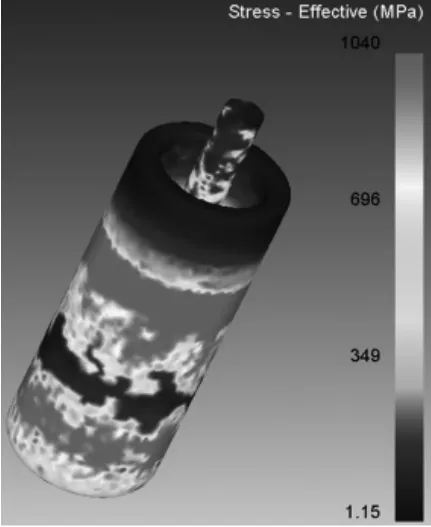

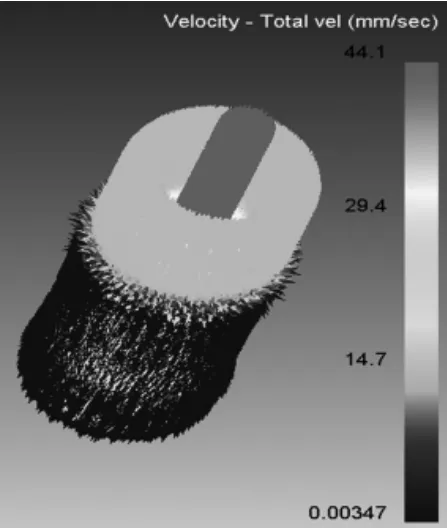

2)充型凹模型腔阶段凸模向下运动,凸模与坯料上端面接触,因此坯料受到向下的压力,随着凸模的进给,坯料上端面开始变形,第10步应力视图如图9所示,材料流动视图如图10所示。

图9 第10步应力视图

图10 第10步材料流动视图

3)充型凸模型腔及凹模之间的型腔阶段凸模继续向下进给,坯料内圈金属沿着轴线向上流动,第80步的应力视图与材料流动视图如图11、图12所示。

图11 第80步应力视图

图12 第80步材料流动视图

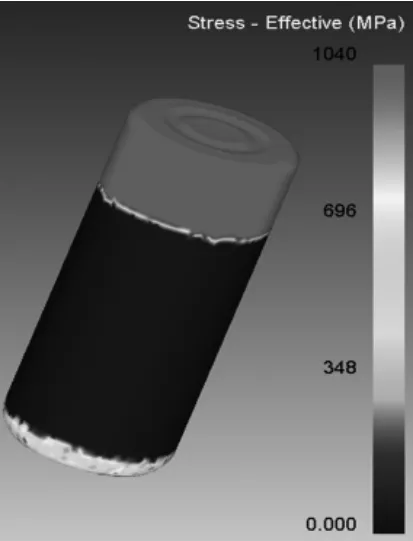

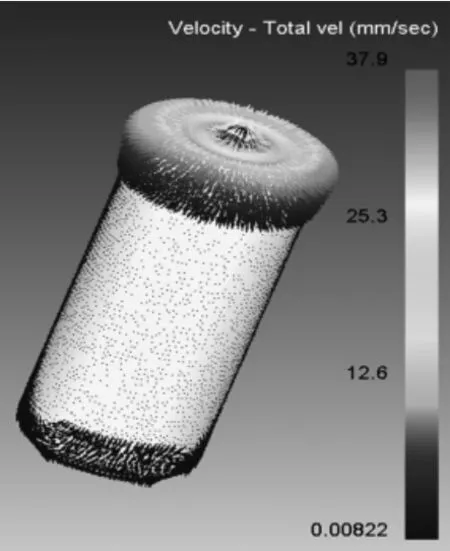

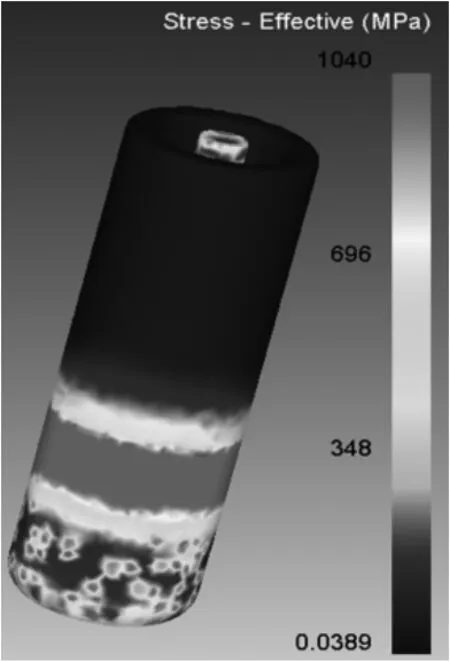

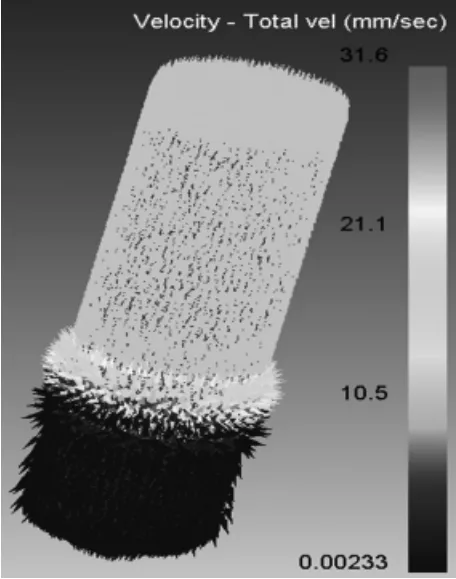

4)充型完成阶段也是最终成形阶段。此时坯料完全充满型腔,多余金属沿凸模流出,与凸模接触,该阶段凸模进给量较小,型腔内的金属处于强烈的三向压应力的状态,第158步的应力视图与材料流动视图如图13、图14所示。

图13 第158步应力视图

图14 第158步材料流动视图

3.2 挤压结果分析

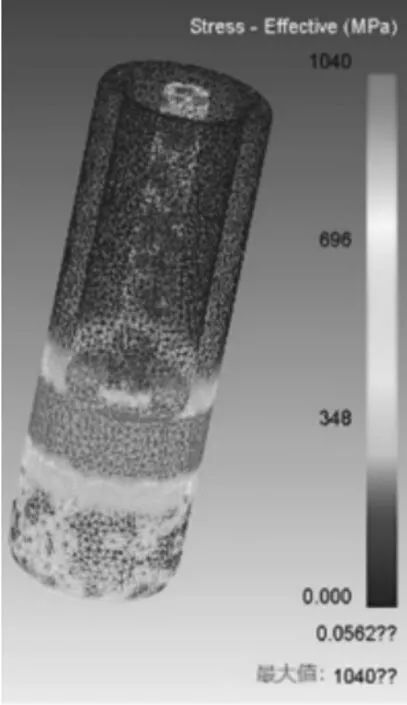

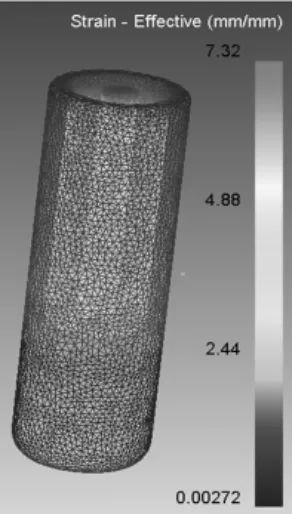

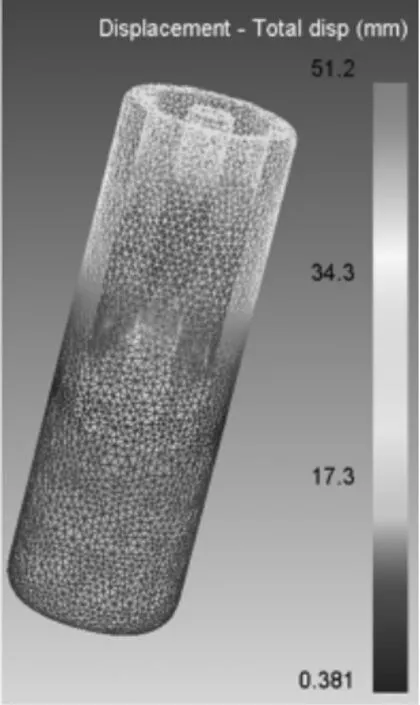

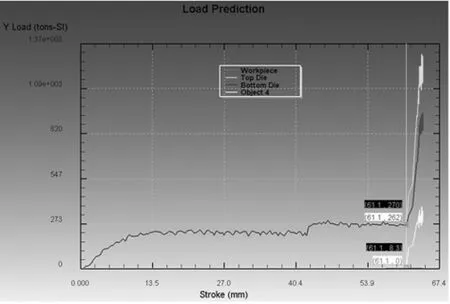

通过对空心柱塞前段进行有限元仿真:最大等效应力为1040 MPa,如图15所示;最大等效应变为7.32 mm,如图16所示;最大位移为51.2 mm,如图17所示;最大载荷为270 t,如图18所示。为实际生产提供理论参考,在机械领域实际生产中,取1.5的安全系数时,能够得出500 t的压力机能够满足实际加工需求。

图15 最大等效应力图

图16 最大等效应变图

图17 最大位移图

图18 载荷分布情况

4 结论

本文对某空心柱塞成形过程进行了仿真分析,基于DEFORM-3D平台,分析了其材料变化及零件应力应变情况,分析结果为同类零件设计提供了重要的参考,主要得出以下结论:1)在空心柱塞数值模拟成形过程中,金属流动清晰可见,流动顺利、分流合理,无成形缺陷产生,说明冷挤压工艺合理,具有可行性。2)仿真过程中基于DEFORM平台展现了柱塞材料流动规律及零件应力应变情况。仿真结果数字化展现了加工工艺过程,为减少产品工艺设计时间、优化设计方案等提供了可能性。3)结果验证了冷挤压成形空心柱塞工艺方案的可行性,同时为模具等同类零件结构设计提供了重要的参考依据。